1.自硬呋喃树脂

呋喃树脂是迄今为止铸造生产中应用量最大的缩聚树脂。其原料是以糠醇为主,配以甲醛、苯酚、丙酮或尿素等合成的,它是可以用酸催化的铸造用自硬型(芯)砂黏结剂。

我国呋喃树脂从研究、试生产到生产应用可概括为由高氮含量向低氮含量、高游离甲醛含量向低游离甲醛含量(目前有的树脂供应商还提出了无醛树脂)、高水分含量向低水分含量、高黏度向低黏度、高加入量向低加入量以及由低糠醇含量向高糠醇含量、低强度向高强度、低质量向高质量的发展过程。自硬呋喃树脂发展至今,已攻克了树脂中游离甲醛过高、恶化铸造车间作业环境的技术难点,解决了脲醛改性呋喃树脂沉淀析出以及树脂物化性能指标提高而又使树脂砂型(芯)性能降低的技术难题,产品质量已达到或接近工业发达国家同类水平,巨质量稳定,品种齐全,技术指标先进,可以满足铸造生产的需要。

(1)呋喃树脂的种类 自硬呋喃树脂组成分类见表3-36。其中,以脲醛改性呋喃树脂应用量最大。各种呋喃树脂由于其组分不同,性能也各异。

表3-36 自硬呋喃树脂组成分类

1)脲醛改性呋喃树脂。脲醛呋喃树脂是含有尿素甲醛的反应产物——羟甲基脲和糠醇的缩合物。羟甲基脲具有很强的活性,并将氮引入了树脂中。从理论上讲,脲醛呋喃树脂中氮的质量分数为1%~15%,含氮量相当宽。含氮量增加,即脲醛量增加,糠醇含量减少。

脲醛呋喃树脂具有强度高、韧性好、毒性小、价格便宜、应用范围广等特点。但是,在评价脲醛呋喃树脂时还应当注意,随着含氮量增加,树脂游离甲醛的含量增加,水分增大,脲醛呋喃树脂会出现混浊沉淀等现象,使树脂性能变差。

2)酚醛改性呋喃树脂。酚醛呋喃树脂是指通常所说的无氮树脂,含有酚醛的反应物——甲阶酚醛树脂和糠醇的缩聚或共聚物。酚醛中的酚和糠醇都具有芳香环,碳的密度高,在高温下形成焦值高(焦值的大小是衡量树脂高温稳定性的重要综合指标),具有很好的高温稳定性,这就是酚醛呋喃树脂自硬砂用于浇注温度较高的高合金钢和大型铸钢件的原因。酚醛改性呋喃树脂中,酚醛的含量会影响型砂常温强度、硬透性等,一般酚醛的质量分数以30%为宜。

酚醛改性呋喃树脂具有无氮、高温性能好和抗粘砂能力强等优点,是铸钢件普遍采用的一种树脂。其缺点是储存性差,黏度大,硬透性不好,型砂脆性大和常温强度低等。

3)酮酚醛改性呋喃树脂。酮酚醛改性呋喃树脂的基本特点与酚醛改性呋喃树脂相似,只是增加了酮醛缩聚物,从而可保证树脂的游离甲醛含量(质量分数)控制在0.4%以下。

4)脲酚醛改性呋喃树脂和脲酚酮醛改性呋喃树脂。脲酚醛改性呋喃树脂和脲酚酮醛改性呋喃树脂由于含有尿素和苯酚,所以这两类树脂兼有前两种树脂的基本特性,又互补两者的不足。但这两类树脂为含氮树脂。

5)甲醛改性呋喃树脂。这种树脂又称为呋喃聚合物,不含氮和酚,糠醇的质量分数高达90%以上。这种树脂多用于大型铸钢件上。有些国家要求树脂中不含苯酚,即用甲醛改性呋喃树脂代替酚醛改性呋喃树脂,强度和固化性能比酚醛改性呋喃树脂稍好。

6)高呋喃树脂。它是糠醇自身缩合树脂,糠醇的质量分数达95%以上,不含氮和酚。无醛树脂属于此类。但由于单纯糠醇树脂脆性较大,型砂性能不理想,常加入少量的附加物以改善其性能。这类树脂价格较贵,成本高。

(2)呋喃树脂的性能指标 呋喃树脂的性能优劣一般以其物化性能来表示。物化性能指标一般包括氮含量、糠醇含量、游离甲醛含量、水分含量、黏度和密度等。而含氮量、糠醇含量、游离甲醛含量和黏度是评价树脂质量优劣和选用树脂的重要技术指标。

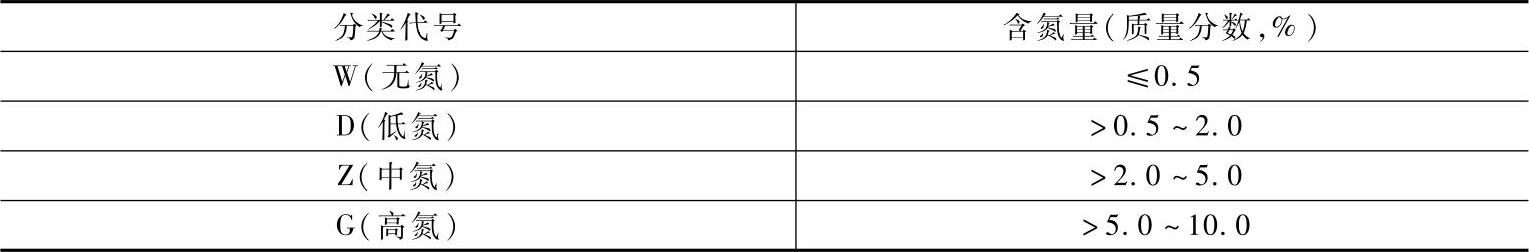

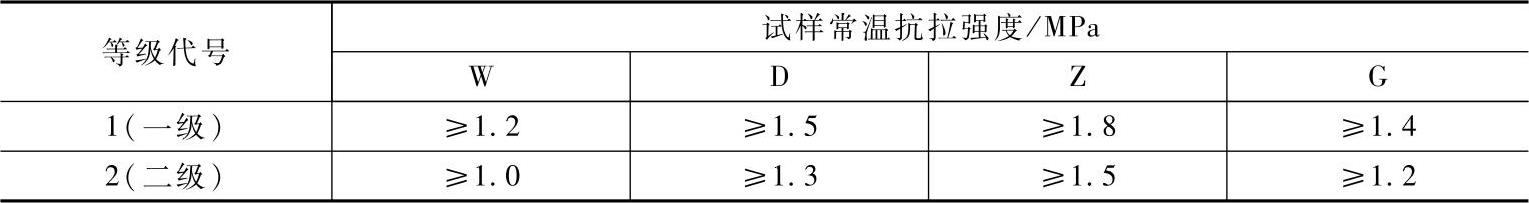

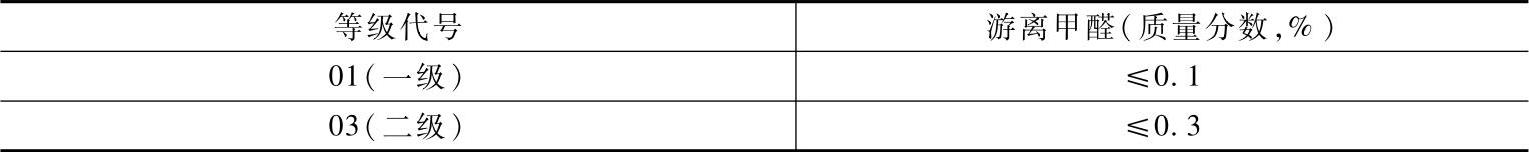

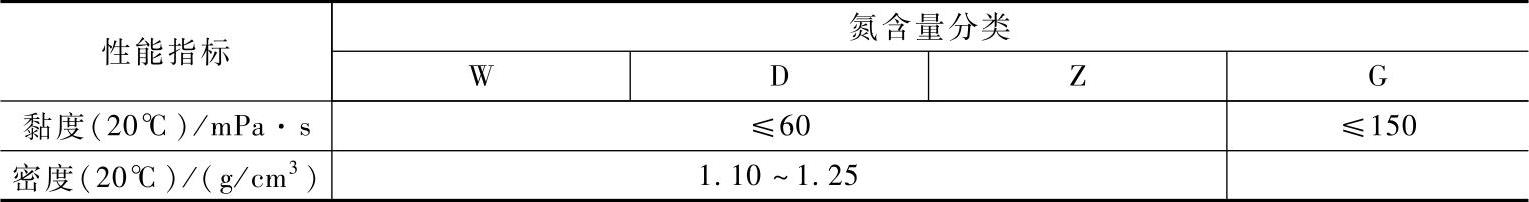

根据JB/T 7526—2008《铸造用自硬呋喃树脂》,自硬呋喃树脂按照含氮量分类、试样常温抗拉强度分级、游离甲醛含量分级,以及其他有关的性能指标分别见表3-37~表3-40。

表3-37 自硬呋喃树脂按含氮量分类

表3-38 自硬呋喃树脂按试常温抗拉强度分级

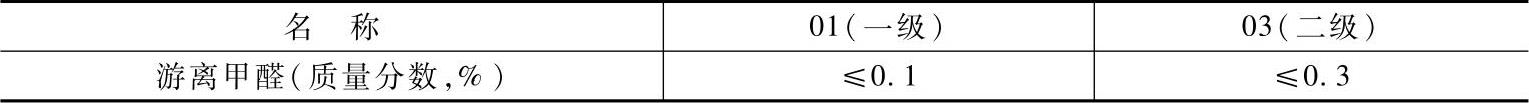

表3-39 自硬呋喃树脂按游离甲醛含量分级

表3-40 自硬呋喃树脂其他有关的性能指标

注:铸造用自硬呋喃树脂的游离苯酚含量可作为抽检性能指标:对于含氮的呋喃树脂≤0.1%;对于无氮呋喃树脂≤0.3%。

(3)固化剂 呋喃树脂在合成阶段只是得到具有一定聚合程度的树脂预聚物,而在树脂应用中的固化阶段,得到具有较高强度多维交联的固体产物,才是最后完成了缩聚反应的全过程。这一固化阶段的完成,必须引入具有很高浓度和很强的酸性介质,即固化剂。实践证明,一种高黏结能力的呋喃树脂,必须要有相应的固化剂及其加入量才能充分发挥其树脂的黏结效率,从而使呋喃树脂砂具有较好的工艺性能和力学性能。

呋喃树脂用固化剂的种类和物化性能对型砂的所有工艺指标以及对造型(芯)生产率、砂芯、砂型和铸件质量均有显著的影响,固化剂对型砂的重要性并不次于树脂,而巨从控制硬化过程的观点看还有决定意义。

呋喃树脂自硬砂用固化剂应满足下列要求:①对给定的工艺过程应保证给定的硬化速度;②液体或配成液体的固化剂应有较低的黏度;③在长期储存和温度在0~40℃时,性能不改变;④含最少量的固体杂质,不形成沉淀物;⑤在冬季的运输条件下,在冷冻和随后的溶化之间具有可逆性。

呋喃树脂在固化剂作用下的硬化是一个纯催化自硬过程,固化剂不产生化学消耗,而是机械地包含在聚合物的结构中。从呋喃系、酚醛系树脂自硬砂用酸性固化剂来看,与热芯盒法制芯用的固化剂的主要差别是不用潜伏型固化剂,而是采用活性固化剂,其本身就是强酸或中强酸,一般采用芳基磺酸、无机酸,以及它们的复合物。常用的无机酸为磷酸、硫酸单酯、硫酸乙酯;芳基磺酸为对甲苯磺酸(PTSA)、苯磺酸(BSA)、二甲苯磺酸、苯酚磺酸、萘磺酸、对氯苯磺酸等。其中苯磺酸在我国应用较多。

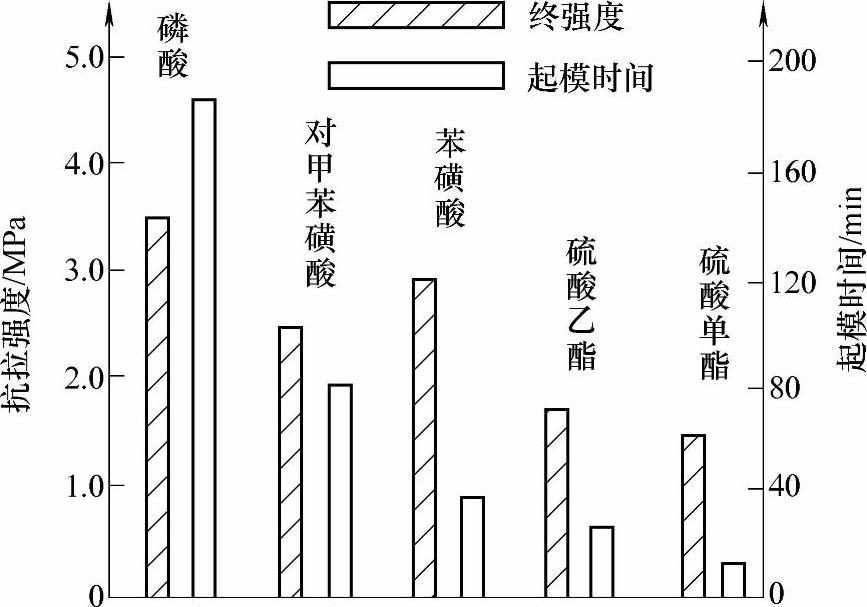

从固化效果来看,强酸使树脂砂硬化速度快,但终强度较低;弱酸硬化速度慢,但树脂砂终强度较高。几种不同的酸的酸性强弱次序是:硫酸单酯>苯磺酸>对甲苯磺酸>磷酸。它们与树脂砂终强度、起模时间的关系见图3-10。

图3-10 固化剂种类与树脂砂终强度及起模时间的关系

注:树脂中氮的质量分数为7%,制树脂砂样的环境温度为24℃,相对湿度为70%。

从图3-10可以看出,在相同浓度、相同用量及相同条件下,使用不同的酸固化剂,树脂砂的硬化特性不同。硬化速度的次序是:硫酸单酯>硫酸乙酯>苯磺酸>二甲苯磺酸>对甲苯磺酸>磷酸。其树脂砂终强度则相反:硫酸单酯<硫酸乙酯<对甲苯磺酸<苯磺酸<磷酸。

磷酸是生产上常用的酸固化剂,但多用于高氮呋喃树脂,这是因为低氮高糠醇树脂采用磷酸作固化剂时,硬化速度过慢,起模时间过长,而高氮低糠醇树脂使用磷酸作固化剂仍可获得必要的硬化速度,而巨高氮低糠醇树脂采用磷酸作催化剂可获得很好的终强度,而低氮高糠醇树脂用磷酸作固化剂终强度较低。造成这种结果的原因主要是由于磷酸与糠醇互溶性差,而与水的亲和力大,使得树脂和催化剂中所含水分以及树脂在缩聚反应中生成的水不易扩散排出,而以磷酸为核心成长为水滴,残存于树脂膜中,破坏了树脂膜的致密性,故强度低。而高氮树脂与水的互溶性好,各种水分不易以磷酸为核心集中为水滴,树脂膜结构好,故强度高。

磷酸作催化剂,砂芯(型)有好的表安性,热强度高,铸钢件也不易热裂。存在的问题是,砂芯浇注后形成的磷酸盐残存于旧砂中,随着旧砂回用次数的增加而逐渐增多,将引起硬化速度加快,铸型强度降低,并使铸件容易产生气孔。

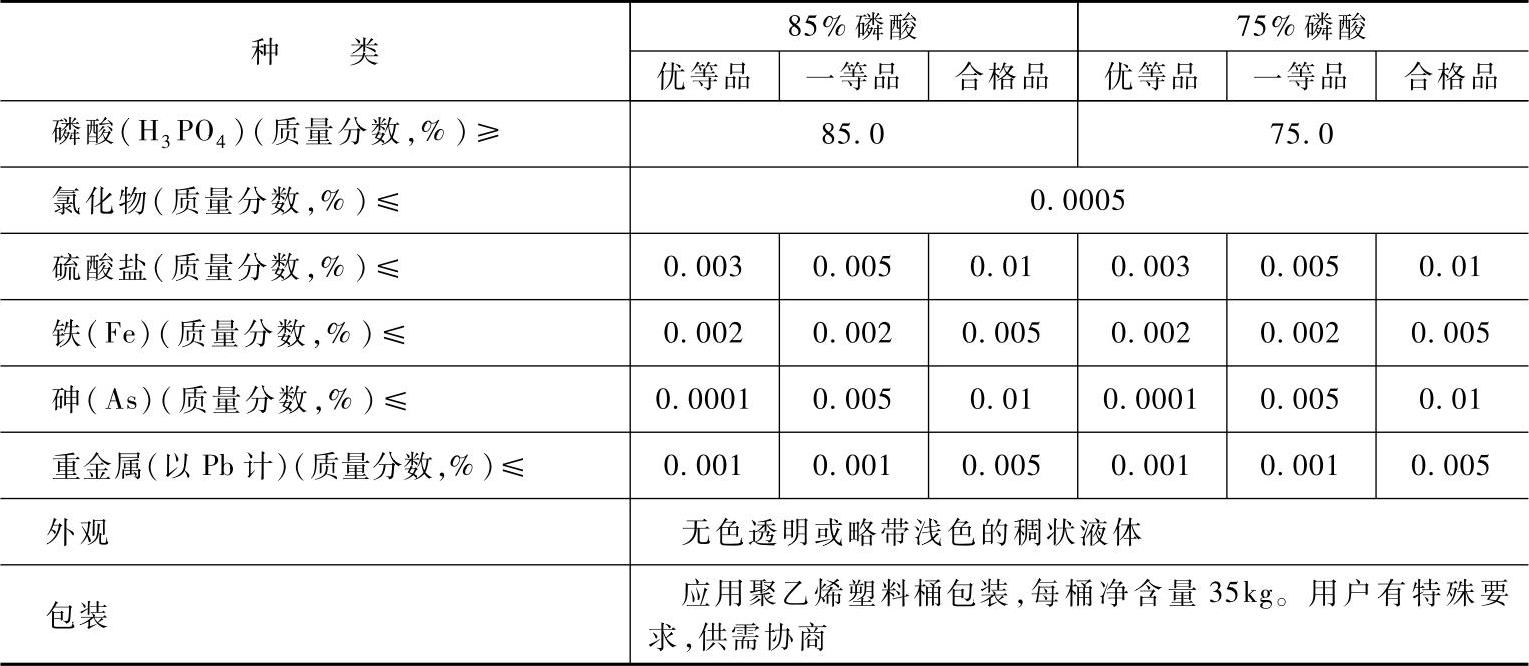

工业磷酸(分子式:H3PO4,相对分子质量:97.99)的技术指标及要求见表3-41。

表3-41 工业磷酸的技术指标及要求(GB/T 2091—2008)

硫酸酯有硫酸单酯和硫酸乙酯等,在生产中使用较多的是硫酸乙酯。

硫酸乙酯固化剂是硫酸和乙醇按一定比例调配而成的,即硫酸乙酯是将乙醇和浓硫酸先混合,再加入少量甲苯(浓硫酸、乙醇与甲苯的质量比为1:1:0.14左右),然后在100℃以内的温度下反应2~4h,最后在30~40℃下冷却而得到的产品。

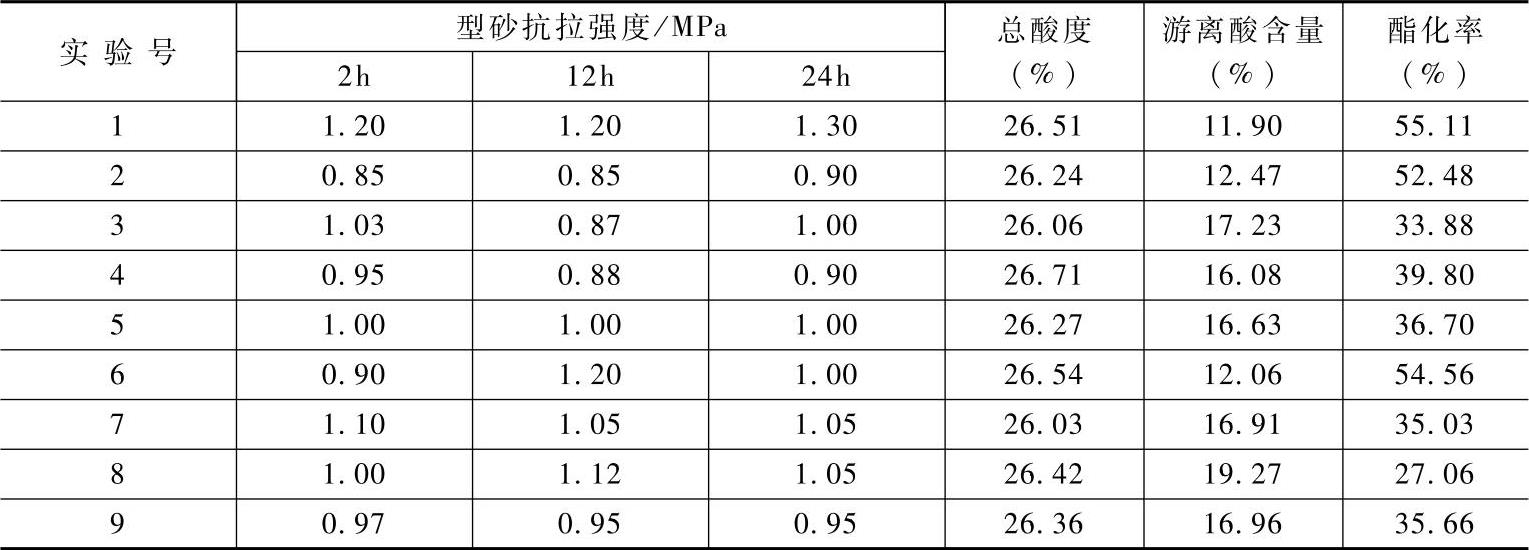

表3-42为型砂强度、总酸度和游离酸含量的比较。由表3-42可知,在总酸度基本保持一致的前提下,游离酸含量越低,型砂的抗拉强度总体越高;在总酸度保持一致的前提下,固化剂的酯化率越高越有利于型砂强度的提高。

表3-42 型砂强度、总酸度和游离酸含量的比较

注:总酸度、游离酸含量和酯化率均为质量分数。

硫酸乙酯固化剂的优点是制备方便、货源广、价格便宜,它能加快硬化速度,缩短起模时间,同时对防止砂芯长期存放过程中软化有利。但20世纪七八十年代,在铸造行业有一种误解,认为用硫酸乙酯作自硬呋喃树脂固化剂时,硬化和脱水速度快,树脂膜易产生应力和裂纹,残存于树脂膜中的硫酸酯对树脂膜有腐蚀作用,砂型(芯)终强度低;另外,浇注过程中将产生SO2气体,不仅污染环境,而巨易引起钢液增硫,导致脆性,并使球墨铸铁球化不良等。因此,当时使用的厂家较少。然而,近些年由于市场竞争加剧,降低铸造成本的迫切要求使人们对成本低廉的硫酸乙酯固化剂又重新重视起来。目前市场上的不同季节所用的呋喃树脂用固化剂,有的就是由硫酸乙酯与磺酸类固化剂以不同比例调配而成。实践证明,硫酸乙酯固化剂完全可以应用于生产,在某些场合,其性能与磺酸类固化剂相比并不逊色。

合成磺酸类固化剂就是将甲苯和(或)二甲苯与浓硫酸或发烟硫酸、三氧化硫及氯磺酸等中的一种或两种发生磺化反应生成对甲苯磺酸和(或)二甲苯磺酸。通过改变苯类及其配比、溶剂的种类和控制固化剂的主要技术指标,可以制成不同固化速度的磺酸固化剂,以适应不同季节的生产条件。

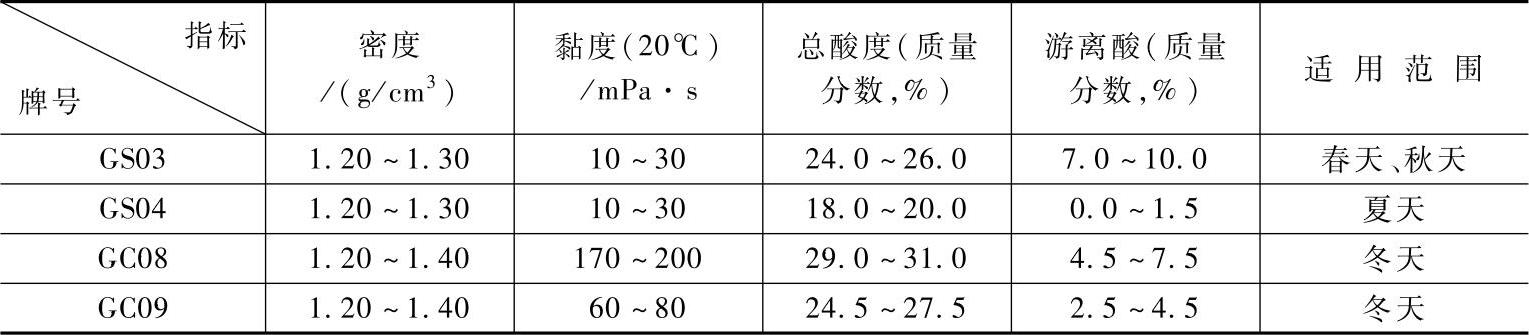

磺酸类固化剂的物化性能指标包括密度、黏度、总酸度和游离酸含量等。一般采用固化剂的总酸度来衡量固化剂的活性。总酸度是指固化剂中质子含量的多少,由于磺酸中磺酸基为—SO3H,一般以H2SO4含量作为总酸度计算。不同季节对固化剂酸度的要求是不一样的。夏季由于气温高,有利于树脂砂固化,因此达到工艺要求所需的固化剂酸度相对较低;冬季由于天气寒冷,不利于砂型固化反应的进行,因此需要高活性的固化剂;春秋两季所需的固化剂酸度介于夏冬两季固化剂酸度之间。

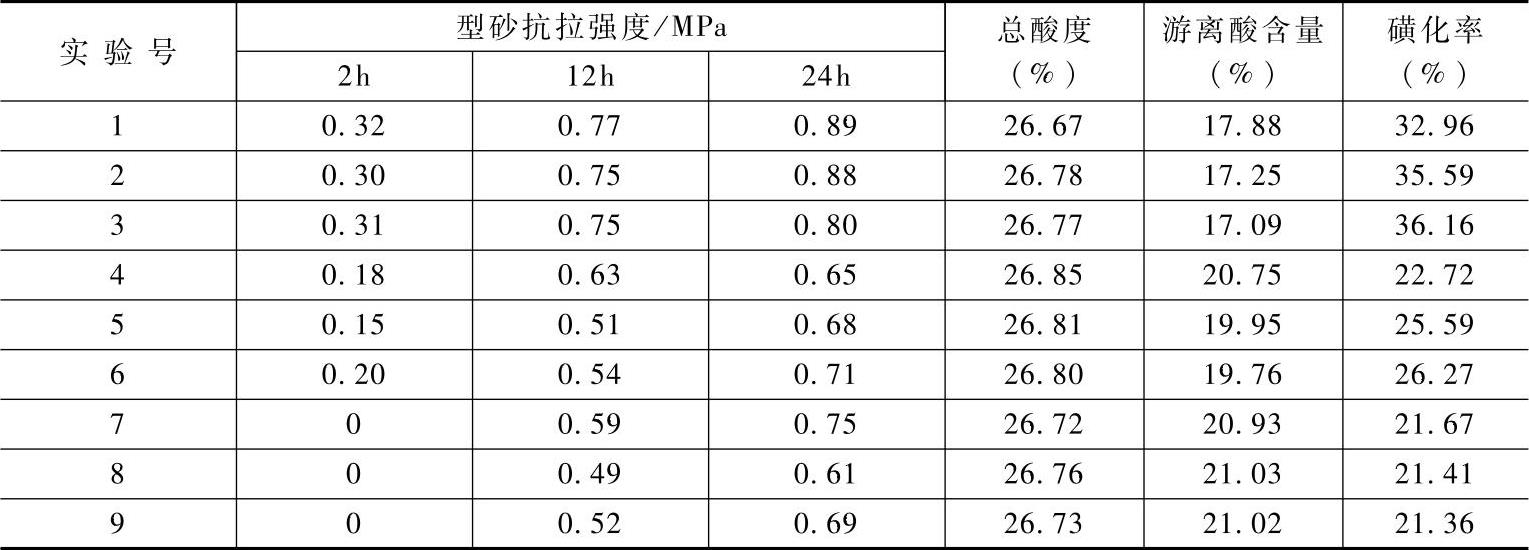

在总酸度基本保持一致的前提下,游离酸含量越低,型砂的抗拉强度越高;固化剂的磺化率越高,越有利于型砂强度的提高(见表3-43)。

表3-43 型砂强度、总酸度和游离酸含量的比较

注:总酸度、游离酸含量和磺化率均为质量分数。

采用芳基磺酸作固化剂可得到与相应的无机酸同样的硬化速度,但终强度较高,而巨在浇注过程中,易被铸件的高温所破坏,酸的残存率比无机酸低,对再生砂有利。从芳基磺酸固化树脂产生的强度来看,苯磺酸的强度最高。在苯磺酸的结构中,如果在苯环的自由(活性)位置引入取代基,如—CH3(甲苯磺酸)、—OH(苯酚磺酸)、Cl(对氯苯磺酸)等,则由于电子密度重新分布和SO3H-基中氢键加强,会使酸的强度降低,也就是随取代基增多,会使树脂硬化速度减慢。

另外,用芳基磺酸作固化剂,混砂时,常散发难闻气味。在浇注过程中用甲苯磺酸作固化剂时会产生少量SO2和H2S,也会使球墨铸铁、蠕墨铸铁等铸件出现异常表层组织和使钢件增硫。溶解或稀释酸固化剂的溶剂常为水或甲醇、乙醇等。

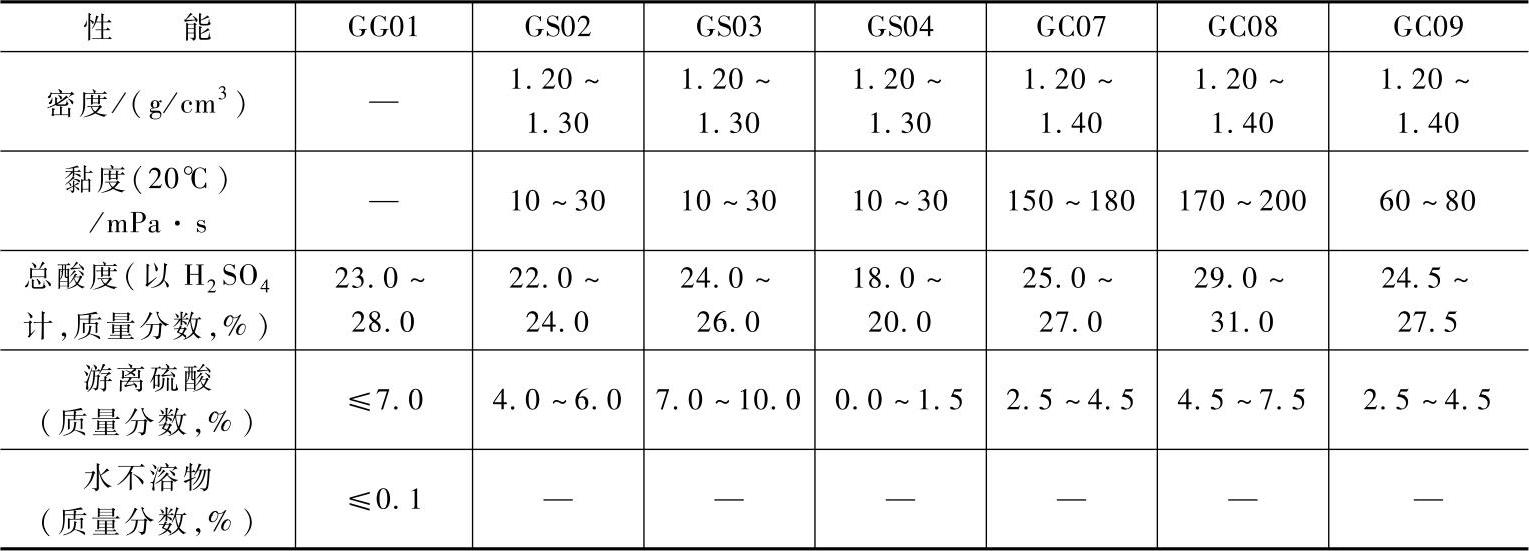

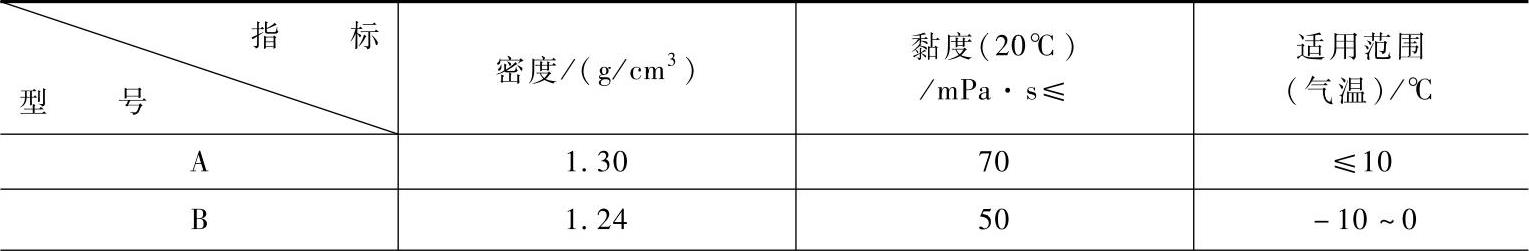

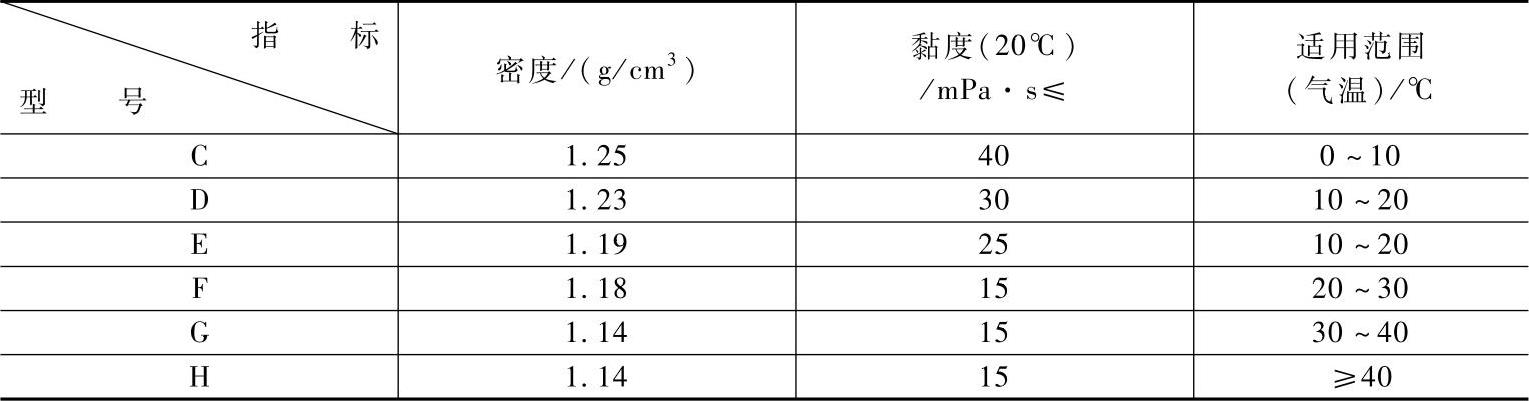

表3-44为铸造自硬呋喃树脂用磺酸固化剂的技术指标。

表3-44 铸造自硬呋喃树脂用磺酸固化剂的技术指标(GB/T 21872—2008)

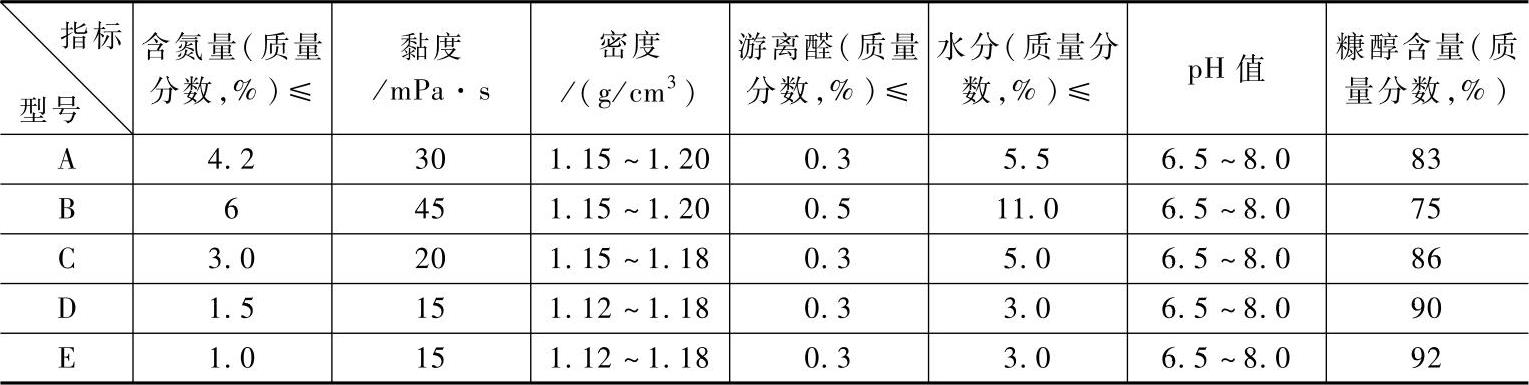

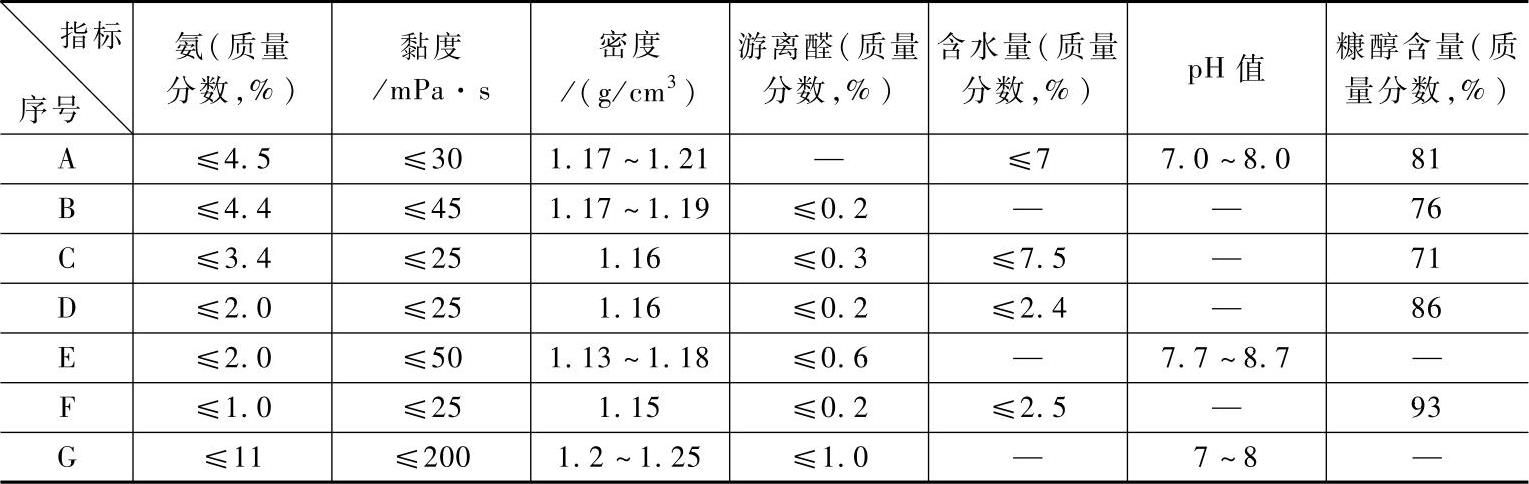

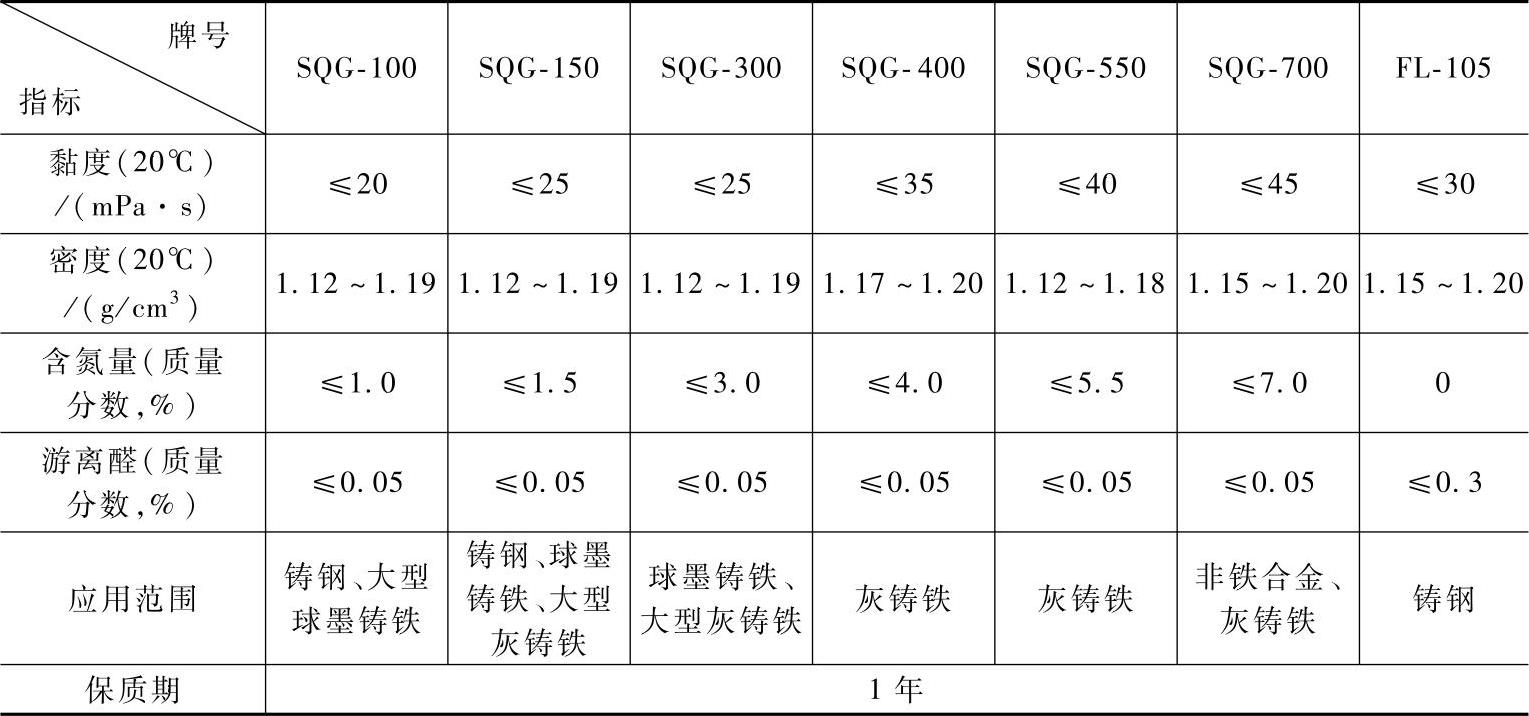

(4)呋喃树脂及固化剂典型性能指标 由于呋喃自硬树脂用量较大,国内生产这类树脂的厂商很多,主要厂商为:济南圣泉集团股份有限公司、苏州兴业化工厂、山西兴安化学工业公司和福士科中国有限公司等。国内常用呋喃自硬树脂技术指标见表3-45。国外部分呋喃自硬树脂技术指标见表3-46。国外树脂与国内树脂差别主要在于糠醇的加入量较低,因为这些国家的糠醇产量很少,主要靠进口。

表3-45 国内常用呋喃自硬树脂技术指标

表3-46 国外部分呋喃自硬树脂技术指标

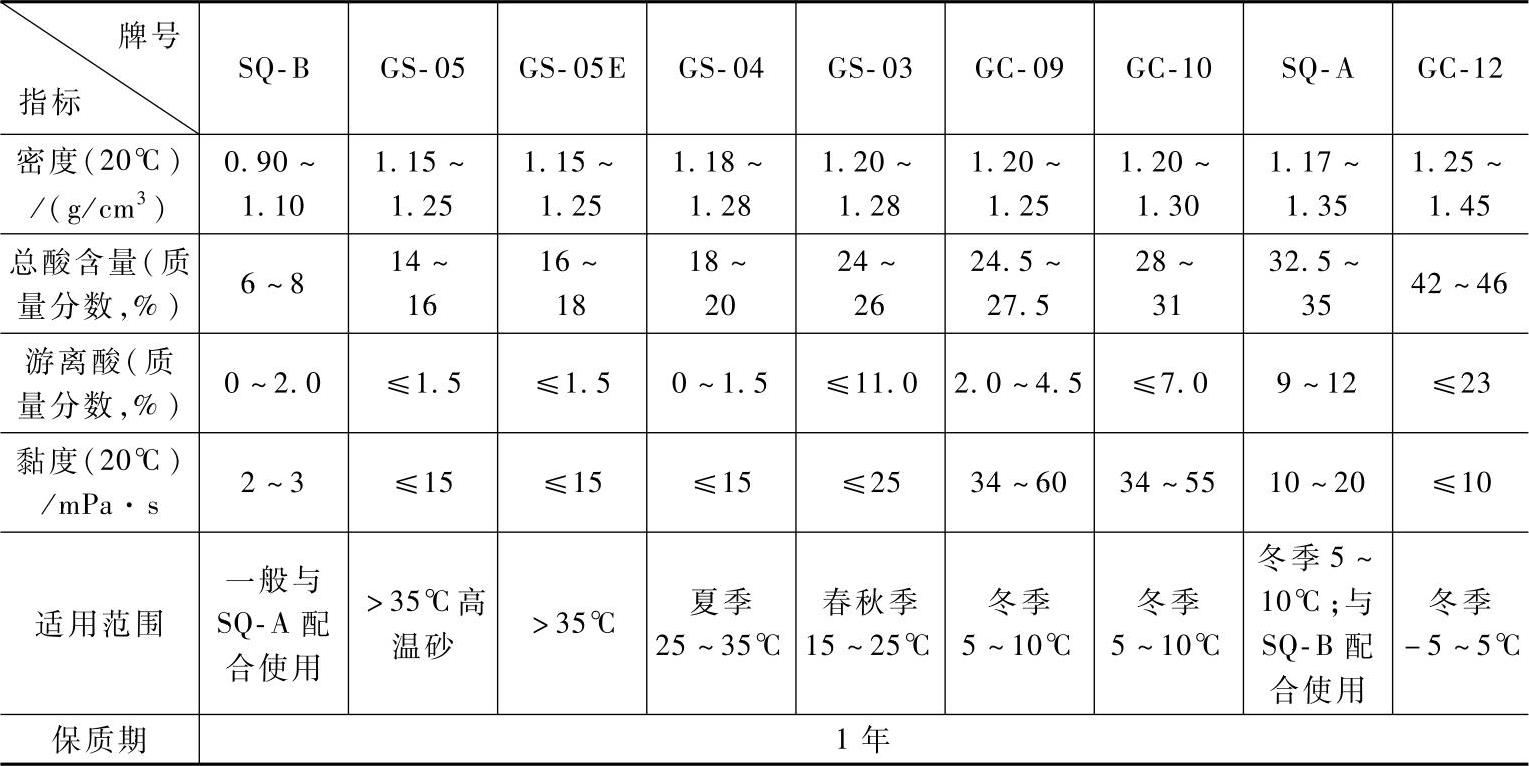

磺酸固化剂都是由铸造树脂生产厂与树脂配套供应的。表3-47为国产常用磺酸固化剂的技术指标。表3-48为国外磺酸固化剂的技术指标。可以看出,国外固化剂的品种较多,更方便铸造厂选用。通过调整固化剂的种类和加入量可以调节自硬砂的硬化速度。

表3-47 国产磺酸固化剂技术指标

表3-48 国外磺酸固化剂技术指标

(续)

表3-49和表3-50分别为济南圣泉集团股份有限公司生产的呋喃自硬树脂和磺酸系列固化剂的性能指标。

表3-49 呋喃自硬树脂性能指标

表3-50 磺酸系列固化剂性能指标

2.自硬酚醛树脂黏结剂

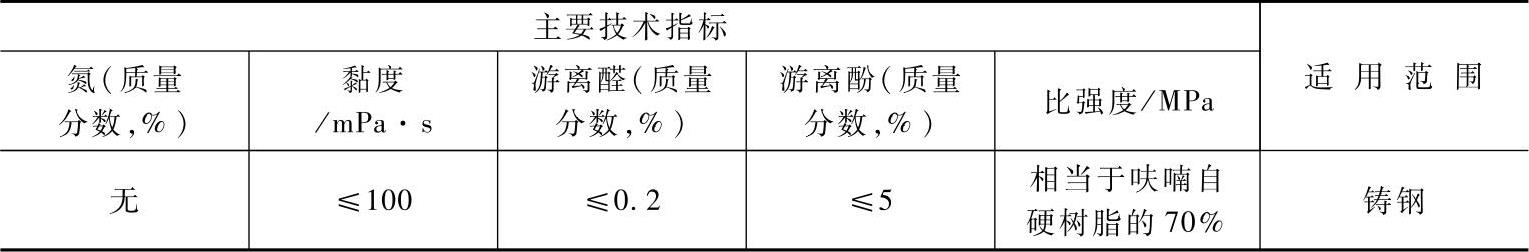

酸硬化酚醛树脂是在苯酚与甲醛的物质的量比小于1,巨在碱性条件下合成的热固性树脂。该树脂在国外糠醇资源贫乏的国家和地区较为常用,以降低生产成本。该树脂的黏度、强度、再生性及环保性等要比纯呋喃树脂差些。在我国,由于糠醇资源丰富,加上作为石油副产品的苯酚价格一直较高,有时高过糠醇,因而在某种程度上采用呋喃树脂从价格上更合算。通常在铸铁和非铁合金铸件生产很少使用,只是在铸钢件生产时采用。表3-51为酸硬化酚醛树脂的主要技术指标及适用范围。

表3-51 酸硬化酚醛树脂的主要技术指标及适用范围

3.酯硬化碱性酚醛树脂黏结剂

酯硬化酚醛树脂砂(ECP)是英国Borden有限公司于1980年开发的。根据其硬化方式不同,分为α-硬化法(自硬冷芯盒法)和β-硬化法(气硬冷芯盒法),于1984年取得专利,并应用于铸造行业。树脂本身的高碱性,使其适用于普通硅砂,也可用于橄榄石砂、铬铁矿砂和锆砂等,既适用于普通铸件的生产,也可用于生产不锈钢、低碳钢、锰钢、球墨铸铁及高强度合金铸件,尤其适用于生产箱体、壳体等薄壁铸件。

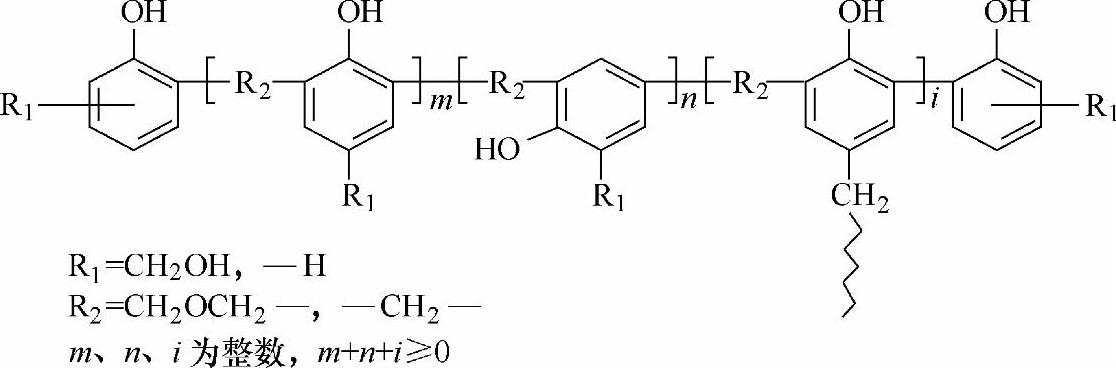

(1)碱性酚醛树脂 酯硬化碱性酚醛树脂砂用树脂是以苯酚和甲醛为主要原料,在碱性条件下(NaOH、KOH、LiOH作为催化剂)缩聚而成的甲阶水溶性酚醛树脂。

碱性酚醛树脂的外观为棕红色液体,黏度为50~280mPa·s,PH>12,含固量为41%~50%(质量分数)。图3-11所示为PH=14时碱性酚醛树脂的结构。其结构中具有大量羟甲基,巨部分苯环以甲醚桥相连,其树脂砂具有较高的即时强度与终强度。酚醛树脂的相对分子质量一般在800~2000之间。(https://www.xing528.com)

图3-11 PH=14条件下合成的碱性酚醛树脂的结构

最初的碱性酚醛树脂主要存在以下问题:

1)碱性大、黏度大。这将影响定量泵的加料与混砂效果,巨树脂砂的流动性差、强度低,导致树脂加入量多,成本偏高。

2)由于碱性酚醛树脂二次硬化后失去了塑性,又因树脂加入量多,浇注后酚醛树脂受热焦化而可能形成坚硬的碳化骨架而使之热强度大、退让性差,故箱形、薄壁铸钢件易产生热裂。

3)再生性能差。

进入到20世纪90年代,改性的树脂以降低黏度、提高黏结强度、提高旧砂回用率为主。其主要措施是:

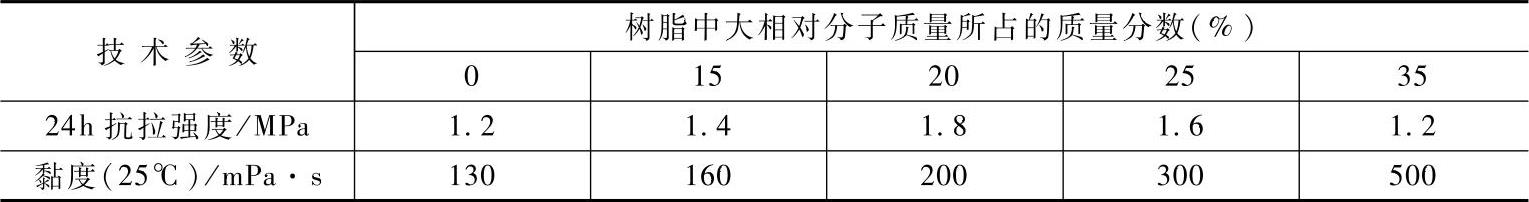

1)对碱性酚醛树脂的相对分子质量进行合理的级配,以提高树脂的黏结强度。

2)用多元酚对其进行共聚改性,提高黏结强度、韧性和抗湿性等。其改性效果分别见表3-52和表3-53。

表3-52 不同相对分子质量分布的树脂黏度与其24h强度的关系

表3-53 添加多元酚和相对分子质量级配对碱性树脂强度与黏度的影响

20世纪90年代初,日、美、英等国纷纷开始研究润湿特性好的新型酯硬化酚醛树脂,所研制的新型树脂比普通型树脂存放性好,终强度高出30%左右,可使用时间特性、热变形特性、再生砂回用性等均优于普通酚醛树脂砂。

据有关资料介绍,树脂溶液的润湿特性与其相对分子质量有关。相对分子质量小,润湿特性好,但是其与酯的反应性差,硬化特性不足;反之,相对分子质量大,含固量较低,碱性弱的树脂溶液具有良好的反应特性、润湿特性。但是含固量低的树脂,其终强度低巨含水量高,又影响反复再生特性。

Ashland化学有限公司研制成一种名为AlkaPhen300的新型ECP树脂,并申请了专利;英国Foseco公司的Fentec系列产品RS800CB的性能也与Ashland公司的专利产品相似。这类树脂高、低相对分子质量并存,树脂黏度降到100mPa·s,含固量中等,碱性中低,树脂反应特性好,终强度高。

美国West Homestead工程与机器有限公司Park分部与Borden公司合作,于1993年研制出了一种新型ECP树脂黏结剂,商品牌号为ECP-2。这种树脂含有钠,不含钾,用其制作的铸型热传导速度比普通钾基ECP树脂快,有利于提高铸件的表面品质和内在品质。

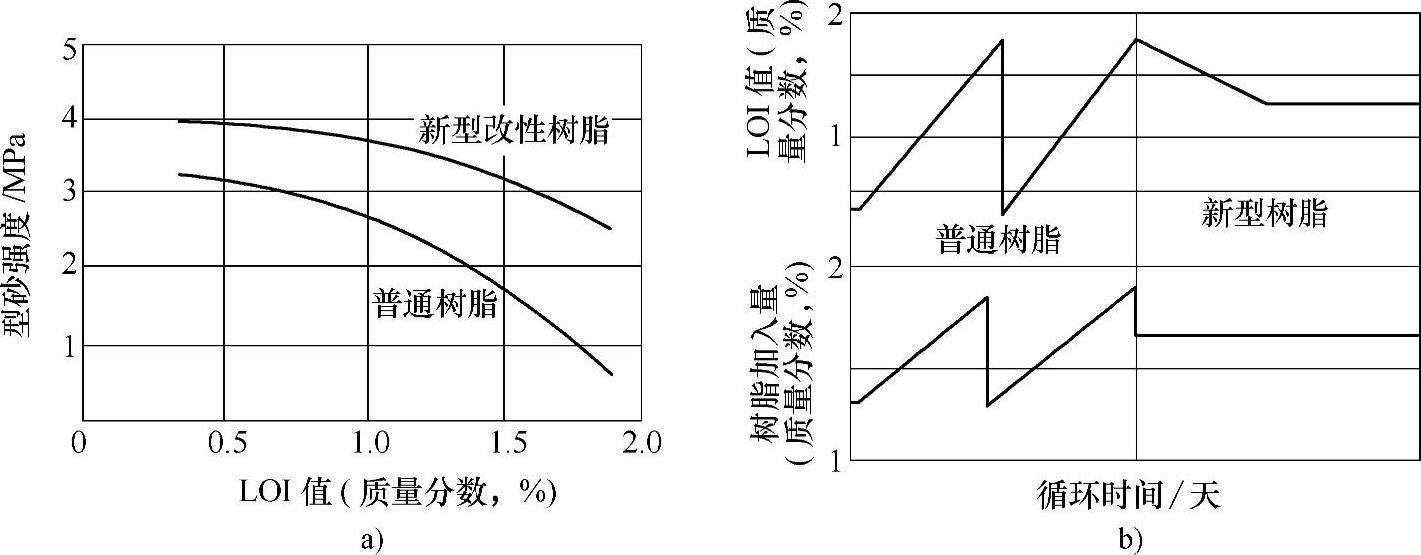

(2)适用于树脂砂再生的新型碱性酚醛树脂 对于普通碱性酚醛树脂而言,随其再生砂的灼烧减量(LOI值)增大,砂型强度下降,因此与新砂相比,再生砂的强度要比新砂低20%以上,为达到相同的强度,在再生砂中树脂的添加量就要增大。

对其新砂和再生砂砂型的断口扫描分析表明,强度的下降是由于黏结剂中的碱残留在砂的表面,从而造成砂的界面和树脂间的黏结力下降所引起的。新型树脂砂断裂为内聚断裂,而再生砂断裂为附着断裂。

图3-12a、b分别示出了新型和普通碱性酚醛树脂LOI值与黏结强度及树脂加入量的关系。

图3-12 碱性酚醛树脂LOI值与黏结强度及树脂加入量的关系

a)两种树脂的再生砂LOI值和砂型强度的关系 b)两种树脂的LOI值与树脂添加量的关系

从砂界面的黏结性能改进后所取得的效果可以看到,新型树脂砂虽然随着LOI值的提高,砂型强度有下降的趋势,但与普通树脂比较,强度仍较高,尤其是在高LOI值范围(见图3-12a)。

使用再生砂比用普通树脂使型砂强度得到提高,实现了“树脂添加量减少→LOI值降低→强度提高”这一良性循环,所以还可期望进一步减少树脂添加量。尽管新开发的树脂的添加量比普通树脂减少20%,但可获得与普通树脂同等甚至更高的砂型强度。

此外,高LOI值下砂型强度的提高,还有助于型砂操作的稳定性。例如,使用普通树脂时,尽管随着LOI值的上升而使树脂的添加量增加,但还是得不到实用强度,因此需定期报废再生砂而改换新砂。然而,使用新开发的树脂后,则无以上不稳定现象,也就是说,在高砂型强度下也可得到作业的稳定性,从而提高生产效率(见图3-12b)。

(3)碱性酚醛树脂砂用固化剂

1)有机酯的种类。碱性酚醛树脂砂用固化剂一般为多元醇的有机酯。有机酯是低分子内酯、醋酸甘油酯、低分子碳酸酯等液态酯类,或这些酯组成的混合物。常用的酯固化剂有甲酸甲酯、丁丙酯、乙二醇乙二醋酸酯、甘油三醋酸酯、丙甘醇双醋酸酯、丁二醇双醋酸酯等。其中,甲酸甲酯的硬化速度最快,丁二醇双醋酸酯的硬化速度最慢,由前向后硬化速度依次递减。在国内,甘油醋酸酯多为三醋酸甘油酯、二醋酸甘油酯的混合物,应用较普遍,其用量为树脂的20%~30%。

醋酸甘油酯和乙二醇醋酸酯化合成方法主要是甘油(或乙二醇)与醋酸酯化法。其原理为多元醇与醋酸在催化剂存在下进行酯化脱水,生成醋酸甘油酯或乙二醇醋酸酯。

在酯硬化酚醛树脂砂体系中,有机酯是参与化学反应的固化剂,它使树脂交联硬化,硬化速度的快慢取决于有机酯的活度。活度大,活化分子多,化学反应速度就快。为了满足造型与制芯的需要,往往需要快、慢多种酯来调节固化速度,以保证有合适的可使用时间与起模时间。

2)新型酯类固化剂。在酯硬化碱性酚醛树脂砂中,使用普通固化剂,靠改变酯的种类无法大幅度地调节硬化速度。因此,随着新型黏结剂的研制成功,人们开始了对新型固化剂的研究,并巨提出不同的树脂采用不同硬化速度的固化剂,以达到最佳的使用强度。新型固化剂有极好的贮存稳定性及硬化特性。

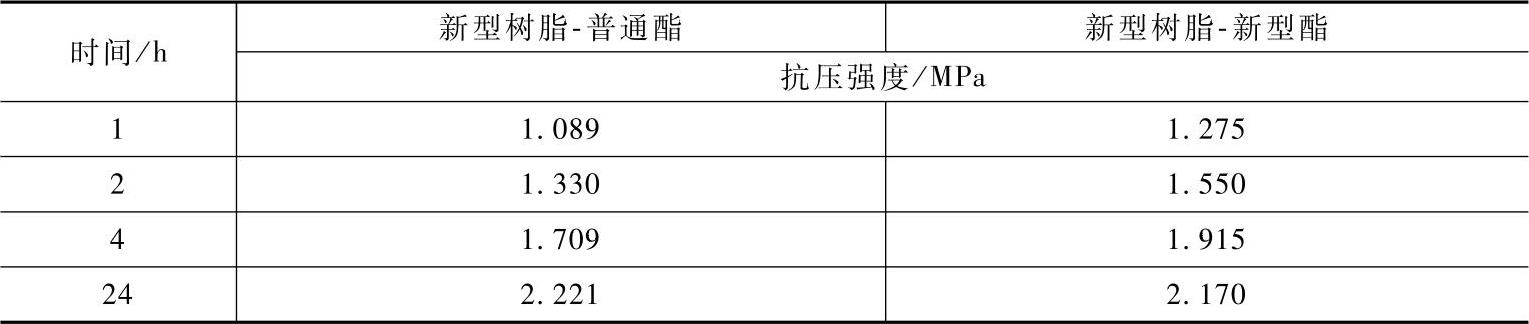

新型酯固化剂对再生砂强度的影响见表3-54。

表3-54 新型酯固化剂对再生砂强度的影响

注:以上所有试样均为100%再生砂,1.5%树脂,25%酯。

(4)碱性酚醛树脂和酯类固化剂的性能指标

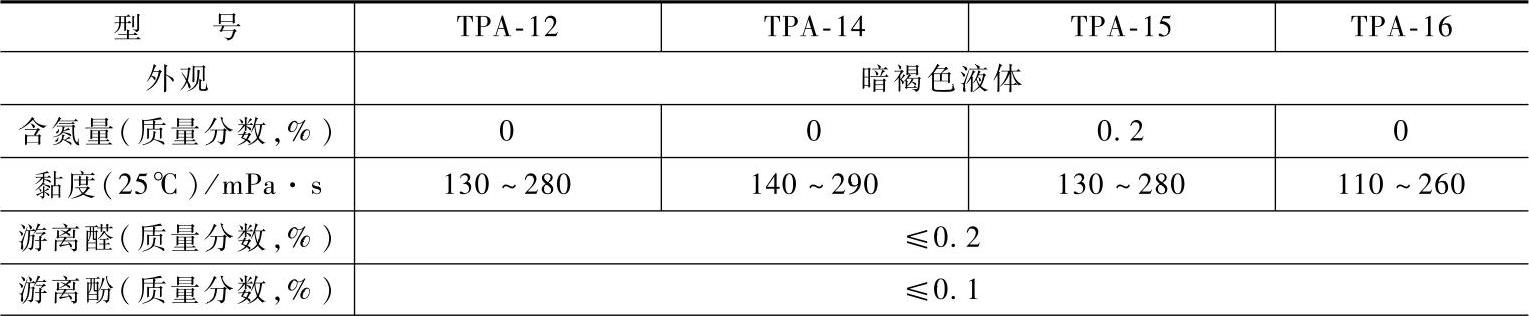

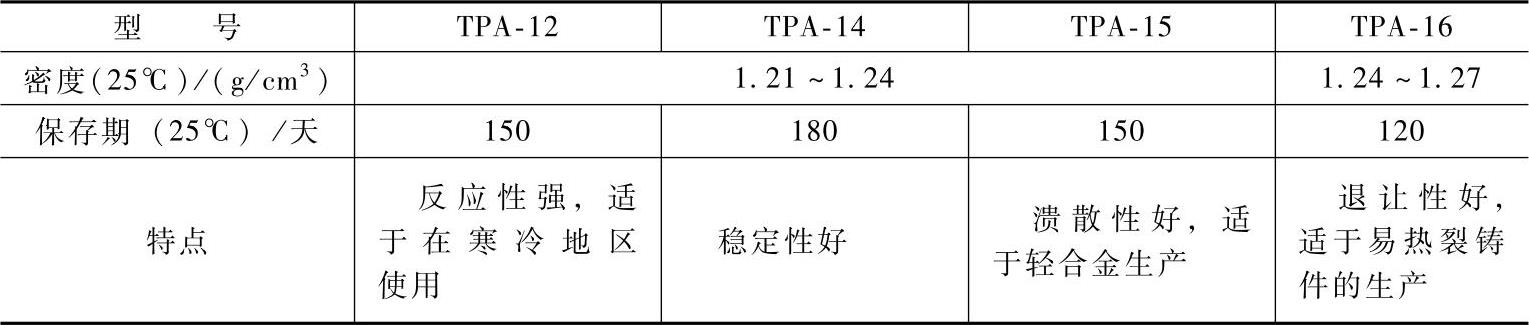

表3-55列出了英国Borden公司生产的TPA系列碱性酚醛树脂的主要技术指标。

表3-55 TPA系列碱性酚醛树脂的主要技术指标

(续)

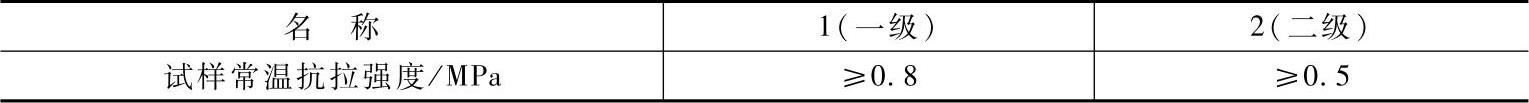

根据标准JB/T 11739—2013《铸造用自硬碱性酚醛树脂》,铸造用自硬碱性酚醛树脂按试样常温抗拉强度和游离甲醛的分级应分别符合表3-56和表3-57的规定,铸造用自硬碱性酚醛树脂其他有关的性能指标应符合表3-58的规定。

表3-56 铸造用自硬碱性酚醛树脂常温抗拉强度分级

表3-57 铸造用自硬碱性酚醛树脂游离甲醛分级

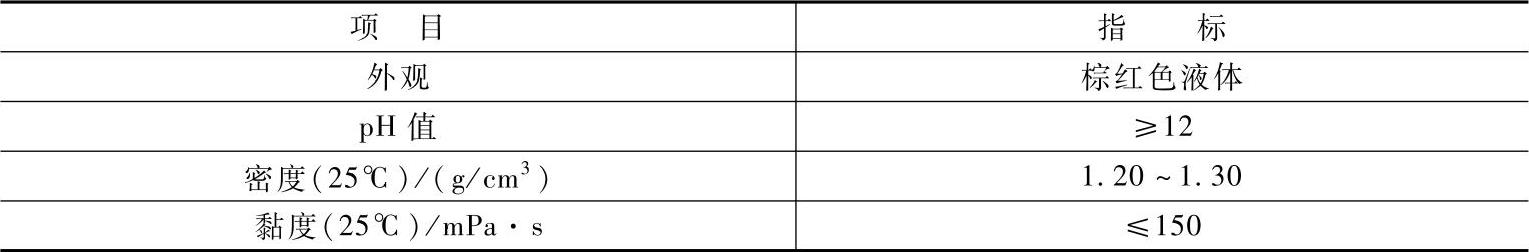

表3-58 铸造用自硬碱性酚醛树脂其他有关的性能指标

4.酚脲烷自硬树脂黏结剂

(1)PEPSET自硬砂工艺 自硬酚脲烷树脂砂又叫PEP SET自硬砂,1968年由美国Ashland化学公司开发。由于该黏结剂采用了一种专利名为聚苯醚酚醛(Ploy-benzyl Ether Phenol,PEP)树脂,故这种工艺简称PEP SET法。该工艺于1970年由美国铸造协会年会介绍给各国的铸造行业。此工艺在美国以及德国、日本等工业发达国家的汽车、拖拉机铸造行业得到广泛的应用和发展。其中,乔·梯尔铸造厂使用PEP SET自硬砂工艺来制造形状复杂、要求很高的缸体、缸盖、水套砂芯等,其铸件的综合废品率一直在10%以内;在彼兹铸造厂,采用木模或金属型为模样的PEP SET自硬砂型来生产大批量铸件;福特和克莱斯勒等公司都相继采用此工艺。

在国内,常州有机化工厂于1985年引进PEP SET自硬树脂生产技术并投入生产。随后国内拖拉机及汽车铸造厂家都先后引进PEP SET制芯设备和技术,并将其应用于康明斯汽车发动机缸体和缸盖以及斯太尔WD615柴油机机体砂型的生产中。国内数家铸造厂还将PEPSET自硬树脂砂用于铸钢造型制芯,生产不锈钢泵体等,生产出的铸件尺寸精度高,表面质量好。锆砂/PEPSET自硬树脂砂用于复杂铝合金铸型的造型,具有型腔轮廓清晰、反应速度很快、起模时不易粘砂、表面质量好等优点。

目前,PEP SET自硬砂已在国内自硬树脂砂工艺中占有了一席之地,其使用范围在逐渐扩大。

(2)自硬酚脲烷树脂砂黏结剂 自硬酚脲烷树脂砂的黏结剂系统用聚苯醚酚醛树脂(组分Ⅰ)和聚异氰酸酯(组分Ⅱ)作黏结剂,用液体叔胺作催化剂(组分Ⅲ)。

1)组分Ⅰ为苯醚型酚醛树脂。苯醚型酚醛树脂是将一定比例的苯酚、甲醛、催化剂及改性剂的混合物,在一定条件下发生反应得到的一种酚醛树脂。组分Ⅰ要求含水量少于1%,以减小对树脂砂强度的影响。因此,组分Ⅰ应是含水量低或无水巨用有机溶剂溶解的苯醚型酚醛树脂。

2)组分Ⅱ为多异氰酸酯。多异氰酸酯是脂肪族或芳香族的多异氰酸酯,其中异氰酸酯基团最好是2~5个,也可以是多异氰酸酯的混合物,还可采用过量的多异氰酸酯和多元醇反应生成多异氰酸酯的预聚物,如甲苯二氰酸酯和乙二醇的反应产物。合适的脂肪族多异氰酸酯有1,6-己基二异氰酸酯、4,4’-二环己基甲烷二异氰酸酯;合适的芳香烃多氰酸酯有2,4-和2,6-甲苯烷二异氰酸酯(TDI)、二苯基甲烷二异氰酸酯(MDI)及其二甲基衍生物,还有多亚甲基多苯基异氰酸酯(PA-PI)。组分Ⅱ的多异氰酸酯在我国多选取PAPI,而国外则多选取MDI。

3)催化剂。催化剂加快聚氨酯黏结剂组分Ⅰ与组分Ⅱ之间的反应,使其在要求的时间内固化,并能达到一定强度。多异氰酸酯与多元醇反应,一般碱性物质和有机金属化合物均能作催化剂。但铸造工艺不同,使用的催化剂类型不同。

所用催化剂为具有较高沸点的有机碱性物质,主要是含氮的杂环化合物,每个环中至少含有一个氮原子的杂环化合物,其中包括碳原子数为1~4的烷基吡啶、喹啉或喹啉衍生物、芳基吡啶(苯丙吡啶)、哒嗪、甲苯并咪唑、叔胺(N,N-二甲基苯基胺、三苯基胺)、醇胺(N,N-二甲基乙醇胺、三乙醇胺)。有机金属化合物均可单独或与上述提到的催化剂混合作为催化剂,如环烷酸钴、辛酸钴、二月桂酸丁钴、辛酸锡、环烷酸铅等。不同的催化剂有不同的PH值,其催化效果及使用量也不同。

目前国内较常用的自硬催化剂为苯丙吡啶和N,N-二甲基乙醇胺等。

(3)自硬酚脲烷树脂黏结剂用溶剂 由于自硬酚脲烷树脂黏结剂的组分Ⅰ和组分Ⅱ的黏度较大,故必须用高沸点的苯类混合溶剂酯或酮来稀释以达到低黏度。这样可使它们具有良好的可泵性和便于以一层薄膜包覆砂粒,能提高树脂砂的流动性和充型性能,而巨可使催化剂更好地发挥作用。

溶剂尽管不参加酚醛树脂与聚异氰酸酯之间的反应,但它会影响该反应。酚醛树脂与聚异氰酸酯的极性差异,限制了溶剂的选择。选择的溶剂应适合于两组分,使聚氨酯黏结剂组分Ⅰ与组分Ⅱ具有较低的黏度及使树脂砂有较高的强度,同时还应考虑其气味或毒性。首先,溶剂不能是含有与聚异氰酸酯发生反应的活泼官能团的溶剂,如含羧基、羟基的有机溶剂不能作为该类溶剂;其次,该溶剂还应具有较高的沸点,否则,砂型存放过程中溶剂的挥发会严重影响车间空气质量及树脂砂型(芯)的性能。

酚脲烷树脂黏结剂的溶剂分为极性溶剂与非极性溶剂,其中非极性溶剂是脂肪族溶剂(如液状石蜡、煤油)和高芳烃溶剂(如甲苯、二甲苯、乙苯混合物,沸点为138~232℃),而极性溶剂主要是有机单酯(长链酯,如脂肪酸甲酯)、二元酸酯或其他多元酯。其中二元酸酯(如邻苯二甲酸二丁酯、丙二酸二乙基酯、丁二酸二甲酯、己二酸二甲基酯、戊二酸二甲基酯)极性较强。目前市场使用的DBE就是丁二酸二甲酯、己二酸二甲基酯、戊二酸二甲基酯的混合物。另外,极性溶剂还有糠醛和糠醇,醋酸纤维素溶剂、双丙酮醇、异佛乐酮(C9H14O)和其他环酮也是较好的极性溶剂,但异佛乐酮和其他环酮有难闻的气味。除上述溶剂外,磷酸酯(磷酸三乙酯、三丁酯、三苯酯、磷酸三邻甲酚酯等)和/或碳酸酯(碳酸丙烯酯、碳酸二甲酯、碳酸二乙酯等)也可用作极性溶剂或弱极性溶剂。

1)组分Ⅰ溶剂选择。组分Ⅰ溶剂应该具有的条件是:能使酚醛树脂溶解,并具有较低黏度,同时能保证组分Ⅰ与组分Ⅱ混合时不至于析出酚醛树脂等。溶剂的种类与性能在很大程度上关系着酚脲烷树脂黏结剂的性能,因此该溶剂的选择较为关键。酚脲烷树脂黏结剂组分Ⅰ的溶剂组成可分为非极性溶剂和极性溶剂两大类,而极性溶剂又分为弱极性和强极性两部分。

2)组分Ⅱ溶剂选择。铸造用聚氨酯黏结剂的组分Ⅱ主要由聚异氰酸酯组成。由于聚异氰酸酯本身是液体,可单独使用,也可利用非极性溶剂稀释后使用,因此可降低其黏度和组分Ⅱ的成本。一般非极性溶剂加入比例为20%~50%。

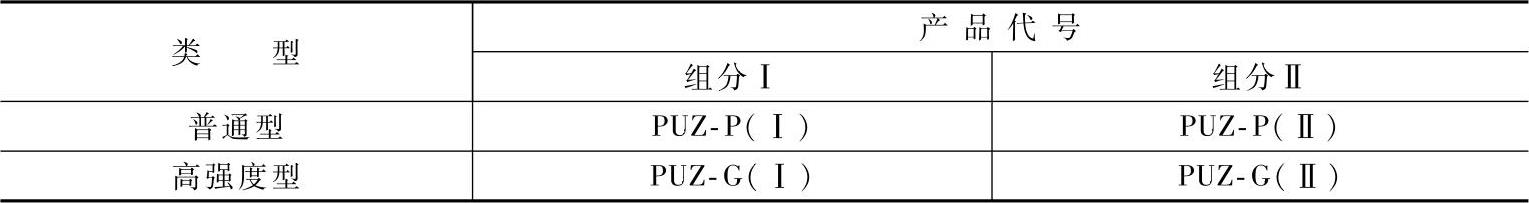

(4)自硬酚脲烷树脂黏结剂的牌号及性能指标 根据GB/T 24413—2009《铸造用酚脲烷树脂》,铸造用酚脲烷自硬树脂根据使用条件的不同,分为普通型和高强度型两类(见表3-59)。

表3-59 铸造用酚脲烷自硬树脂按使用条件的分类

铸造用酚脲烷自硬树脂的牌号表示方法如下:

例如,普通型铸造用酚脲烷自硬树脂组分Ⅰ,可表示为:PUZ-P(Ⅰ)。

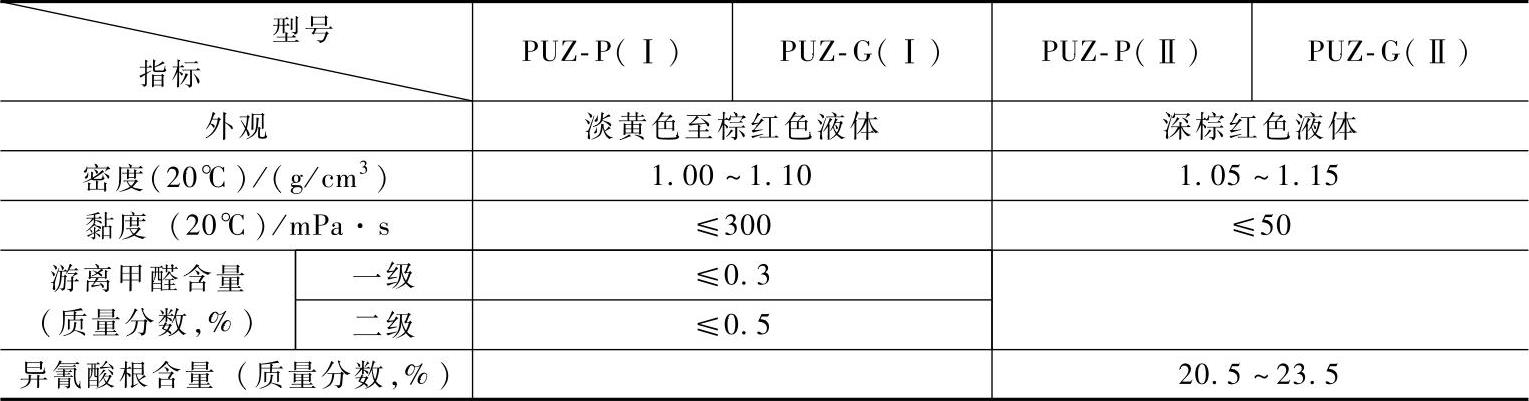

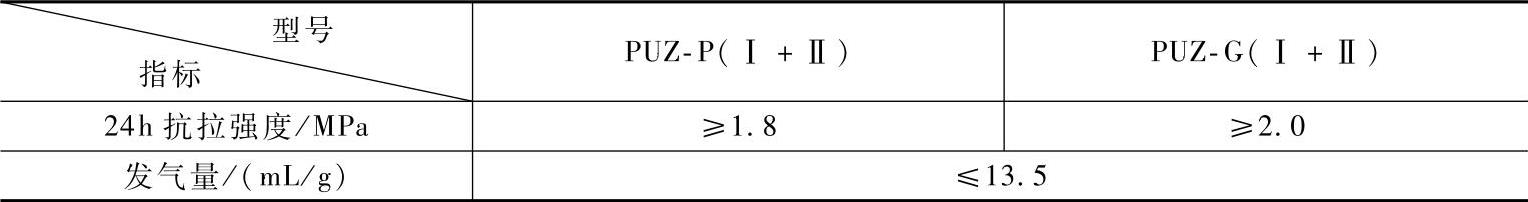

铸造用酚脲烷自硬树脂的理化性能和工艺性能指标分别见表3-60和表3-61。

表3-60 铸造用酚脲烷自硬树脂的理化性能指标

表3-61 铸造用酚脲烷自硬树脂的工艺性能指标

注:发气量为根据用户要求的检验项目。

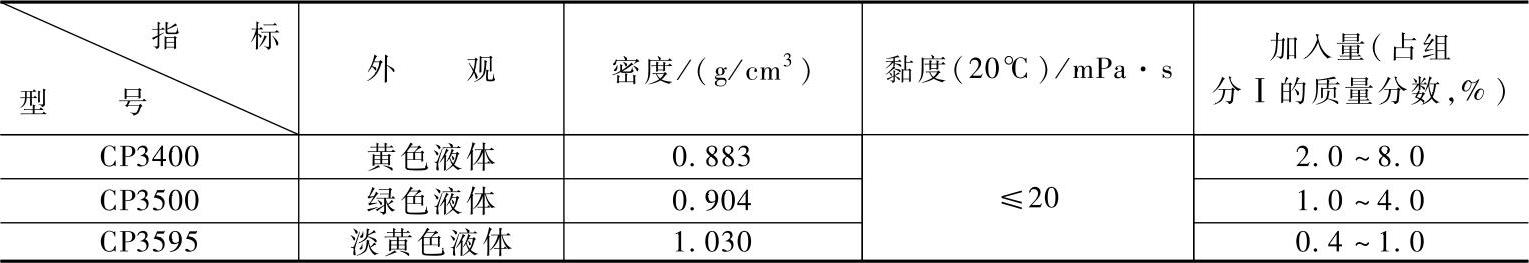

表3-62和表3-63分别为常州有机化工厂生产的酚脲烷自硬树脂及固化剂的主要技术指标。

表3-62 酚脲烷自硬树脂的主要技术指标

表3-63 酚脲烷自硬树脂用固化剂技术指标

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。