铰孔是利用铰刀从工件孔壁切除少量金属层。铰削一般用来对中、小直径的孔进行精加工,也可用于精度高的孔在磨孔或研孔前的预加工。在铰削加工之前,被加工孔一般需经过钻孔,有时在钻孔或铸孔之后还经过扩孔加工。铰削与钻削类似,既可以在工件旋转的车床和数控车床上使用,也可以在刀具旋转的钻床、普通铣床和数控铣床、加工中心上使用。

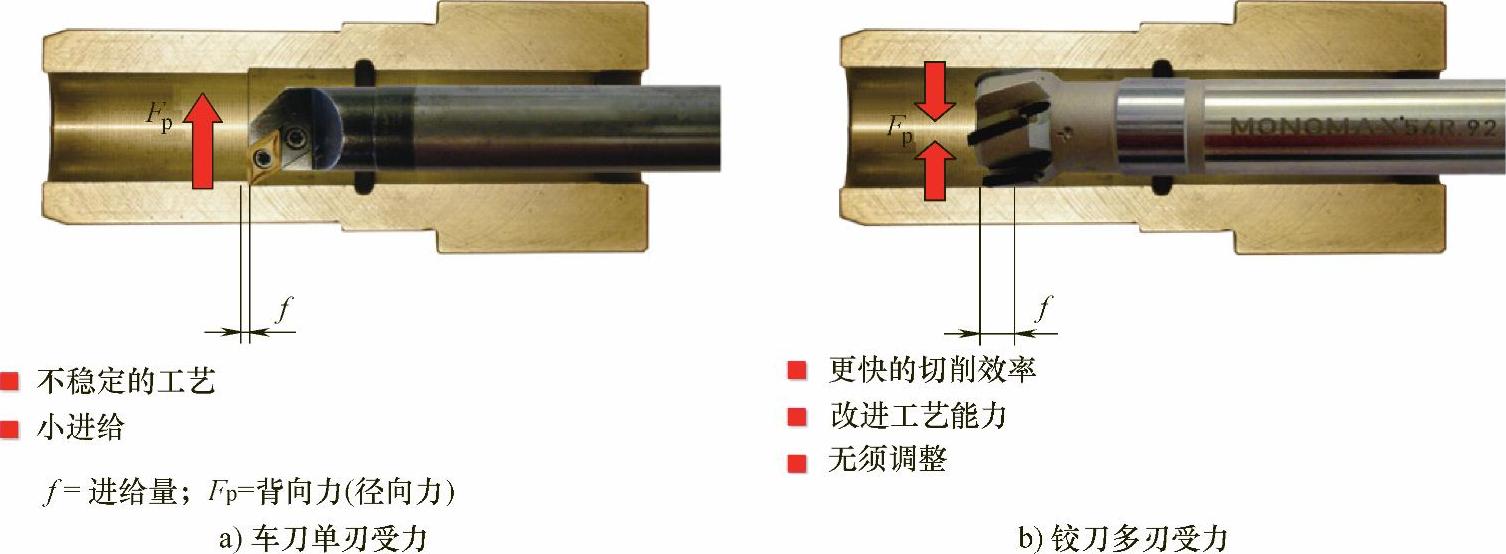

与内孔车削刀尖单点受力,刀具容易产生弯曲变形从而影响孔径不同,铰刀相对比较对称的多点受力能使铰刀本身在直径方向上的受力趋于平衡,孔的尺寸相对稳定(图2-1)。

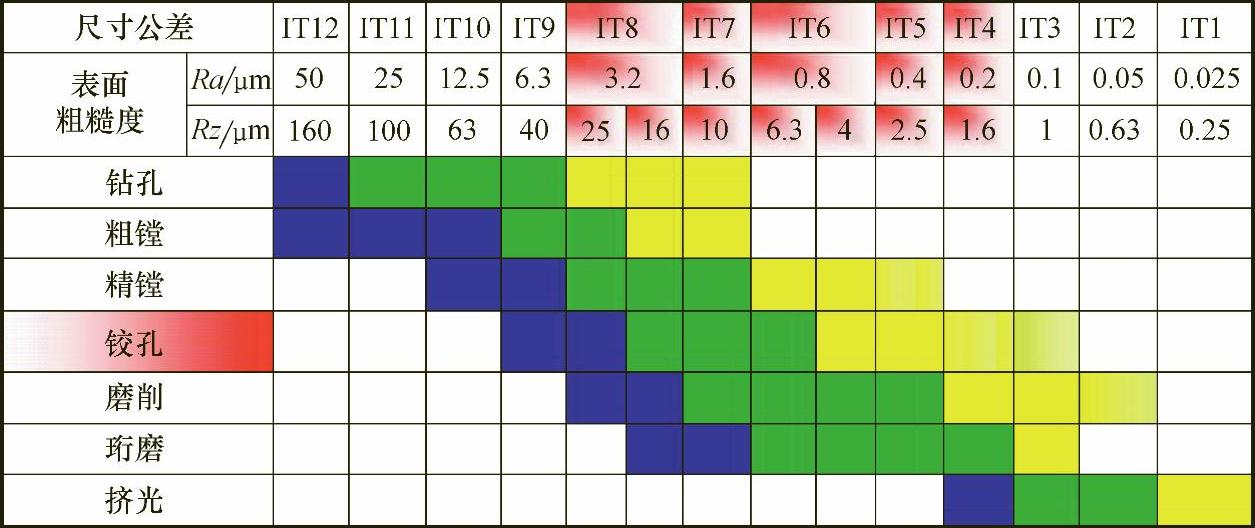

各种孔加工方法的加工精度和表面粗糙度如图2-2所示,其中蓝色部分是该方法可以轻而易举达到的水平,绿色部分是大部分都可以达到的加工水平,而黄色部分则与机床设备、刀具、加工参数、工件材料等各种工艺细节和加工经验密切联系才能达到的加工水平。由图可见,铰削通常可以达到的孔的公差是IT6~IT8,表面粗糙度可以达到Ra0.8~1.6μm,Rz6.3~16μm的水平;但各种工艺条件合适,孔的公差也可达到IT4,表面粗糙度达到Ra0.2μm或Rz1.6μm的高水平。

图2-1 车刀与铰刀受力对比示意图(图片源自高迈特)

图2-2 各种孔加工方法的加工精度和表面粗糙度(图片源自高迈特)

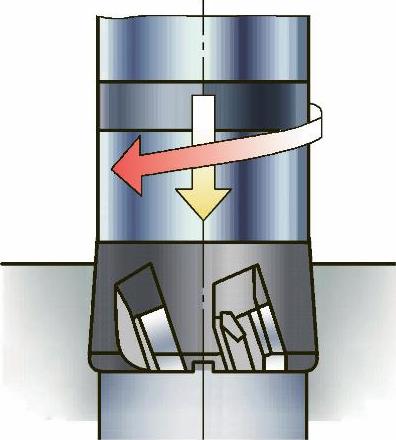

铰刀属于精加工工序的定尺寸刀具(即加工尺寸不可调整,不包括微量的精调整),能以大进给获得小公差和高表面质量,通常用于大批量生产。使用的基本方式由刀具的自身旋转(在车床上多为工件旋转)得到基本的切削速度(图2-3中的红色箭头),由刀具的轴向移动得到进给运动(图2-3中的黄色箭头),而铰削余量则是铰完尺寸与铰前尺寸之差的一半(图2-3中的两个绿色箭头之间)。

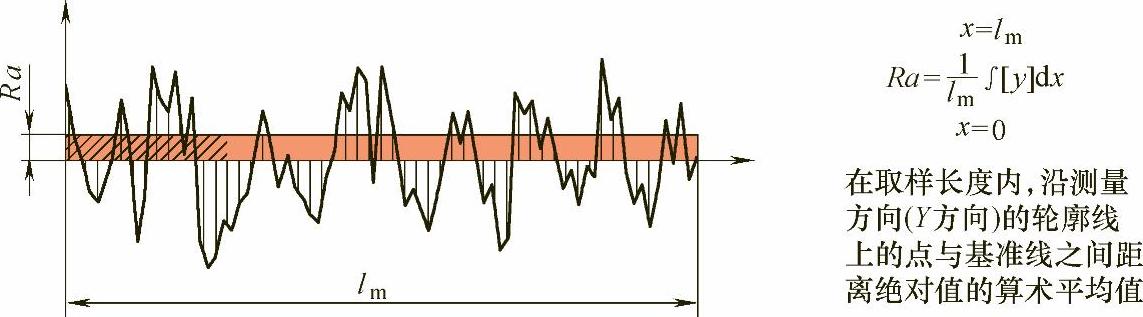

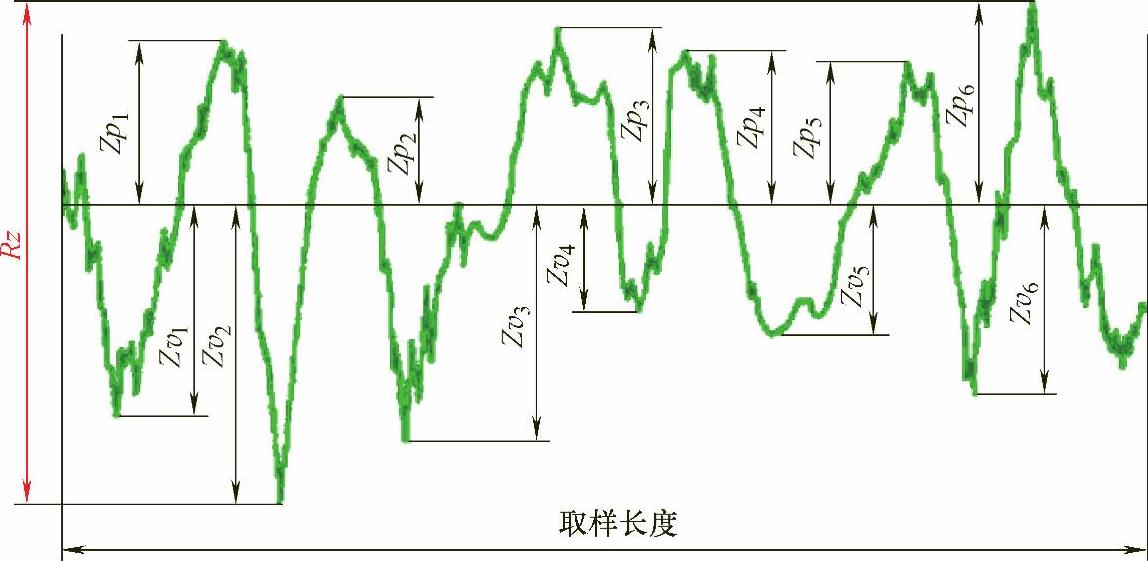

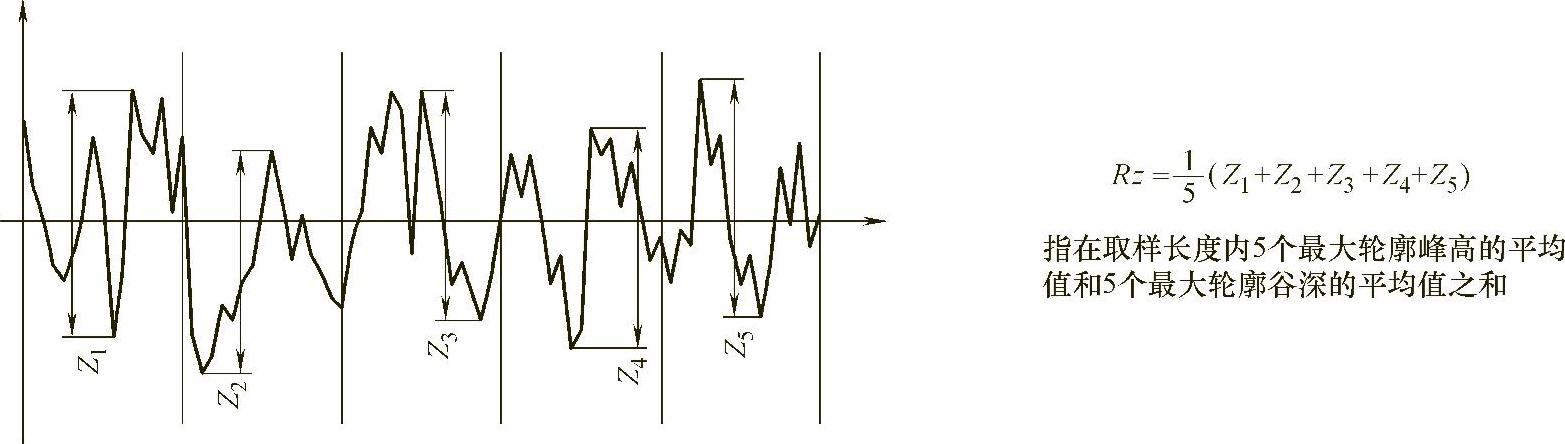

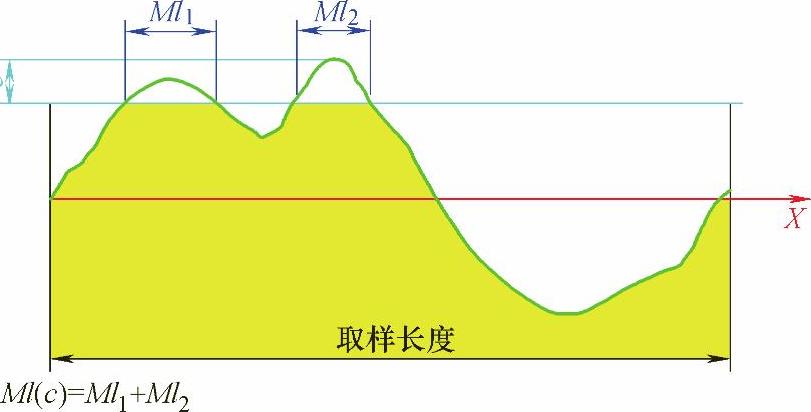

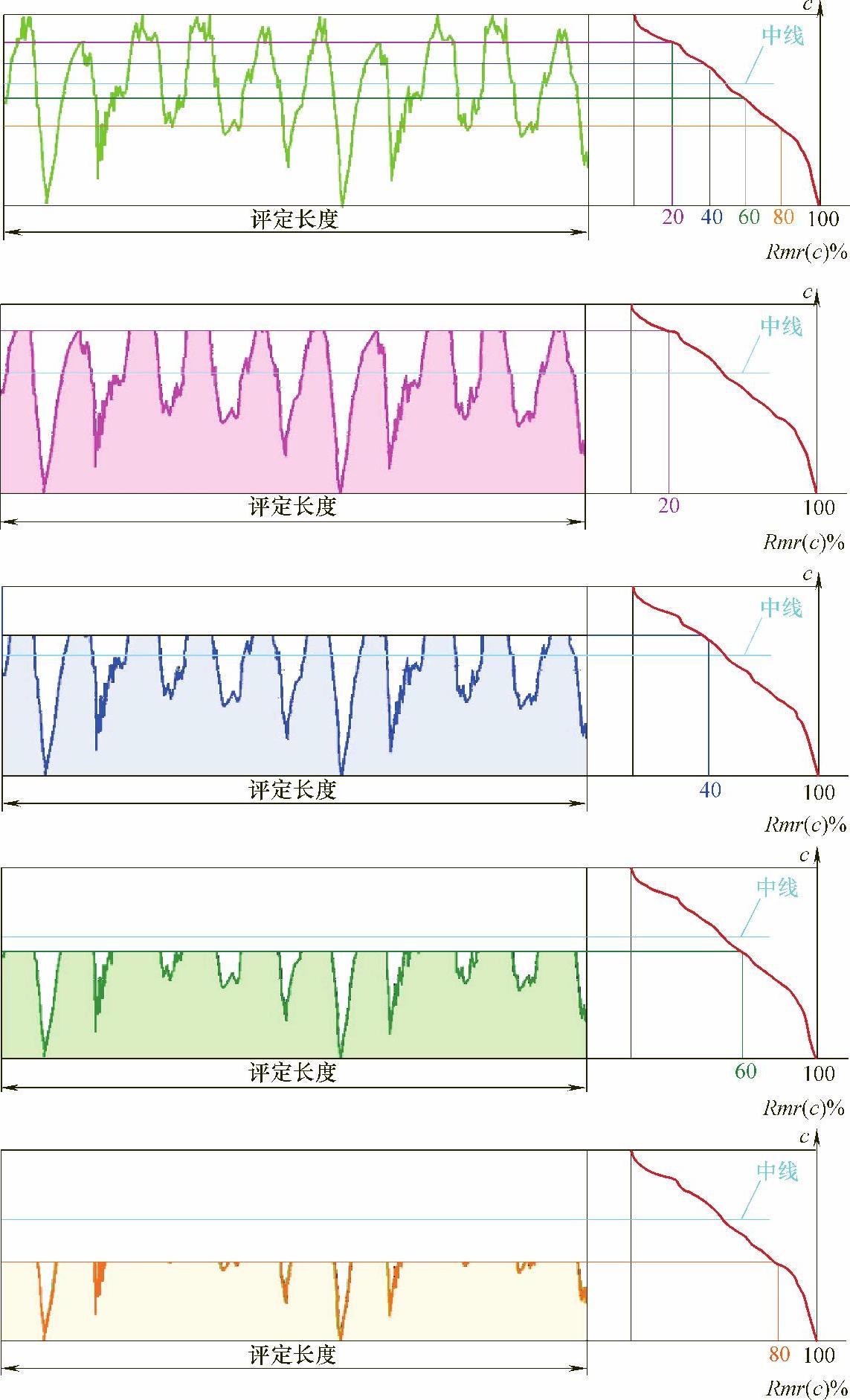

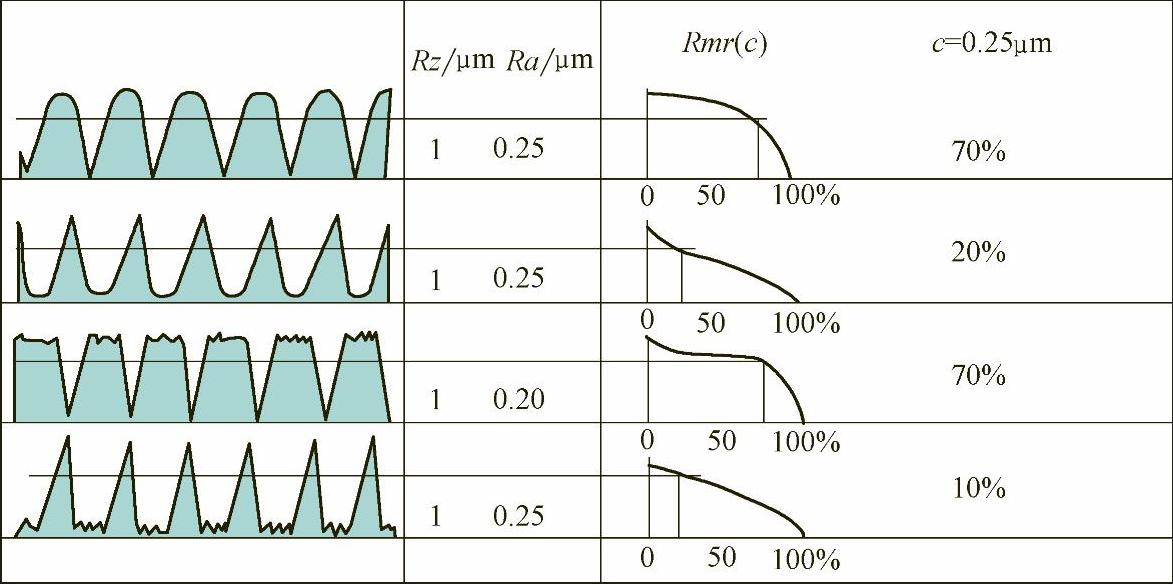

铰刀对孔的表面粗糙度,不仅反映在评定轮廓的算术平均偏差Ra(图2-4)、轮廓最大高度(GB/T3505—1983中Ry的概念,GB/T3505—2009中用Pz、Rz、Wz表示,如图2-5所示,不是GB/T3505—1983中微观不平度十点高度Rz的概念,GB/T3505—2009已无此概念,如图2-6所示)这样的常见参数上,以及常常反映在轮廓支承长度率Rmr(c)这个附加参数上。由于这一参数的使用并不普及,本书先介绍一下主要概念。

图2-3 铰削切削参数(图片源自山特维克可乐满)

图2-4 表面粗糙度中Ra的概念(图片源自高迈特)

图2-5 轮廓最大高度Rz的概念

图2-6 表面粗糙度中原来的Rz概念(图片源自高迈特)(https://www.xing528.com)

图2-7 轮廓的实体材料长度的概念

如果图2-7所示,该图表达了“在水平截面高度c上轮廓的实体材料长度Ml(c)”的概念:在一个给定水平截面高度c上用一条平行于X轴的线与轮廓单元相截所获得的各段截线长度之和。其中对截线的要求一是平行于X轴,二是经过轮廓顶部。下面介绍的“轮廓支承长度率”正是基于这一概念。所谓“轮廓支承长度率”是指在给定水平截面高度c上轮廓的实体材料长度Ml(c)与评定长度的比率,可以用Pmr(c)、Rmr(c)、Wmr(c)来表示,而本书采用Rmr(c)来表示。

由于轮廓支承长度率Rmr(c)是在给定的水平截面高度c上得出的,也就是说同一个表面的不同水平截面高度会得到不同的轮廓支承长度率。因此,要较完整地了解一个表面的支承水平,需要从不同的水平截面高度去了解,这就引出了下一个概念:轮廓支承长度率曲线。这一曲线表示轮廓支承率随水平截面高度c变化关系的曲线(图2-8),可以理解为在一个评定长度内,各个坐标轴值Z(x)采用累积的分布概率函数。

图2-8 轮廓支承长度率曲线的概念

图2-8中c值较小时,得到了20%的轮廓支承率(紫线);稍增大后得到40%的轮廓支承率(蓝线);再增大则可分别得到60%(绿线)和80%(橙线)的轮廓支持率。

图2-9是几种Rz均为1μm,Ra也相差不大(为0.2μm或0.25μm),在同样的水平截距(c=25μm)时轮廓支承长度率(tp)有较大差异,有的能到70%,而有的只能达到10%。据研究,这一指标能直观地反映零件表面的摩擦磨损性能,对提高表面支承能力,延长零件的寿命具有重要的意义。

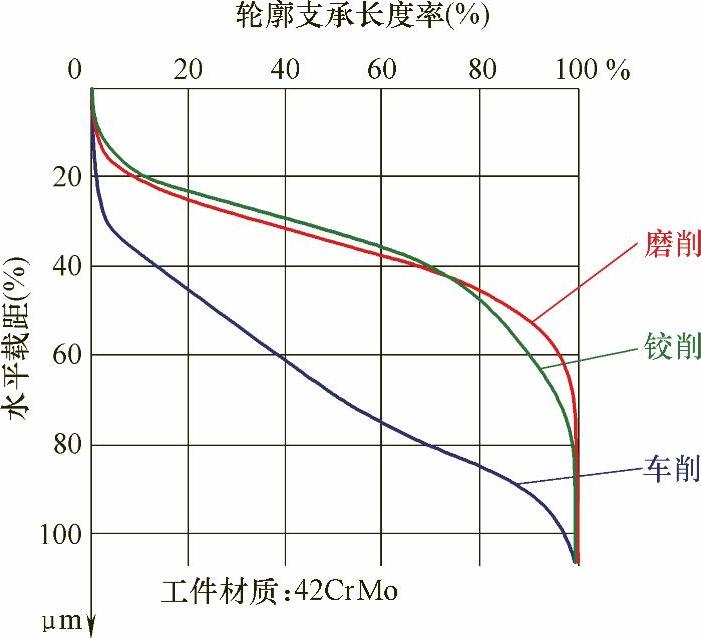

图2-10所示为不同加工方式在加工42CrMo时的轮廓支承长度率曲线。可以看到,在大部分情况下,铰削所得到的轮廓支承长度率与磨削接近。

图2-9 不同表面形态的轮廓支承长度率Rmr(c)(图片源自高迈特)

图2-10 不同加工方式在加工42CrMo时的轮廓支承长度率曲线(图片源自高迈特)

图2-11 手用铰刀及其扳手

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。