任务描述

该零件采用数控加工中心完成对零件的加工,加工出的零件要符合图样技术要求,进行数控加工操作时要符合操作规程,要求学生能够选择合理的切削加工工艺参数,能熟练操作数控铣床实施对零件的调整加工和尺寸精度的检测及对数控加工中心的日常维护与保养。

任务工单

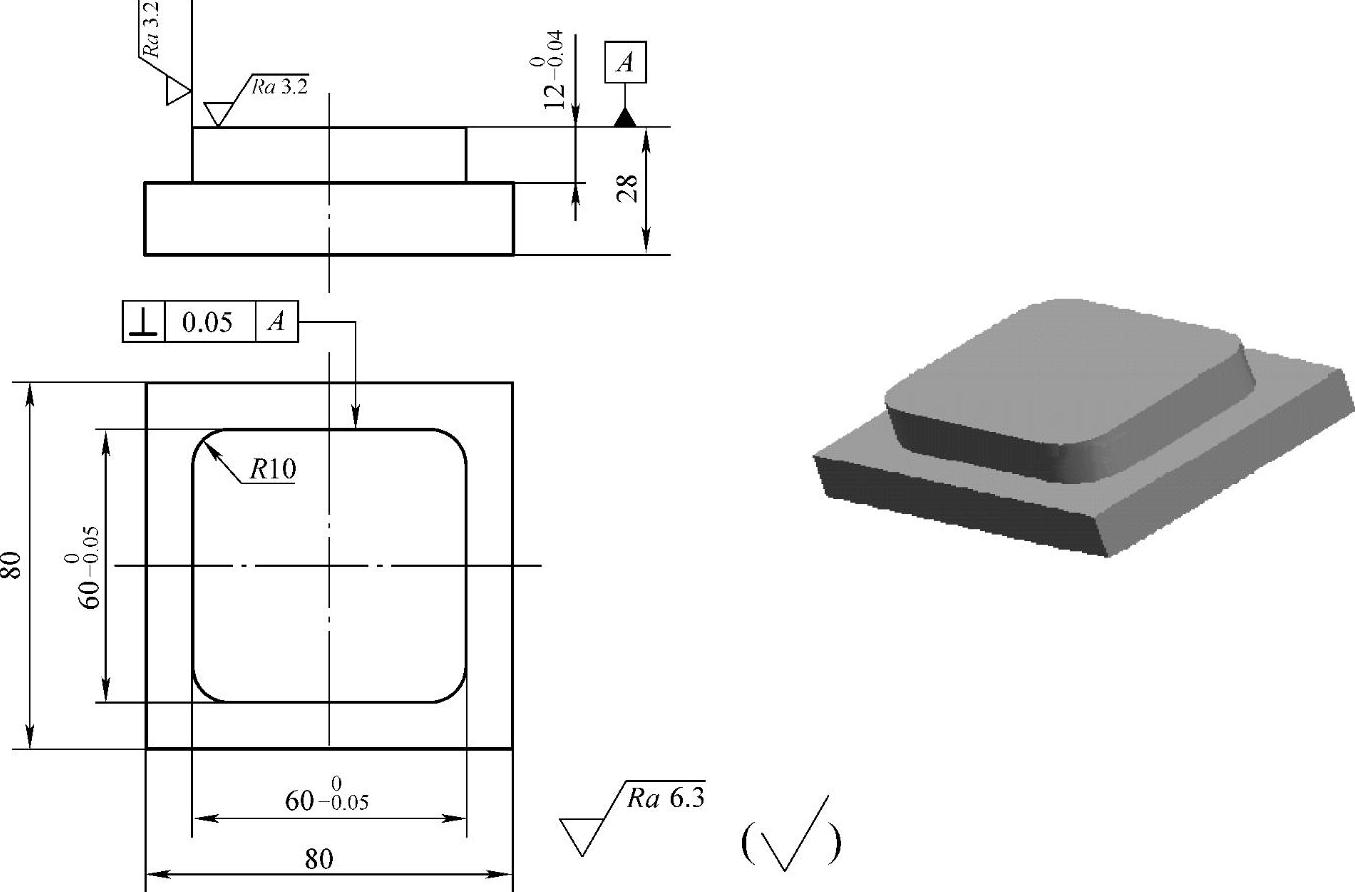

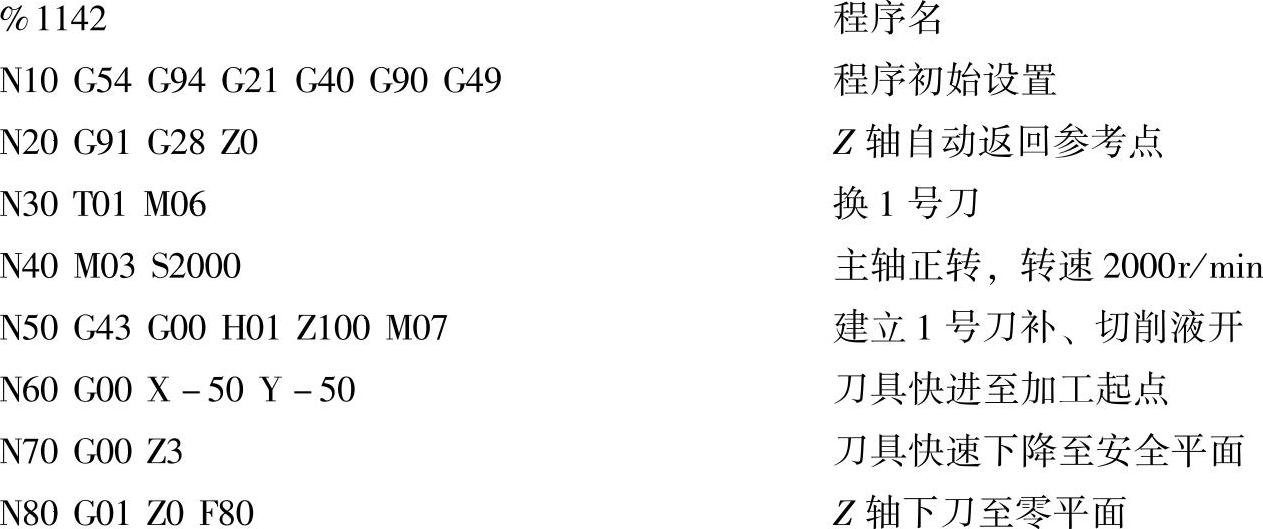

图2-90所示为方形圆角凸台零件,材料为铝合金,毛坯尺寸为80mm×80mm×28mm,表面均已加工,要求:采用键槽立铣刀完成对零件凸台的加工。

图2-90 方形圆角凸台零件

任务准备

1.矩形凸台轮廓加工的进给路线

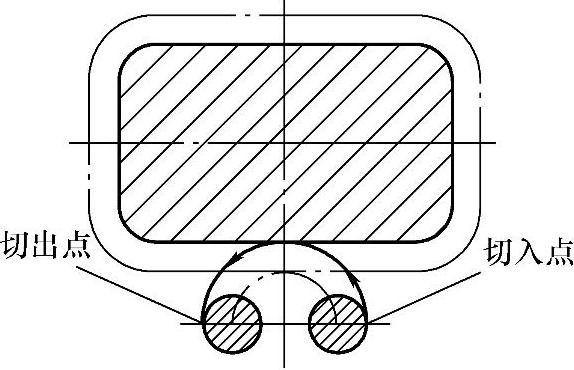

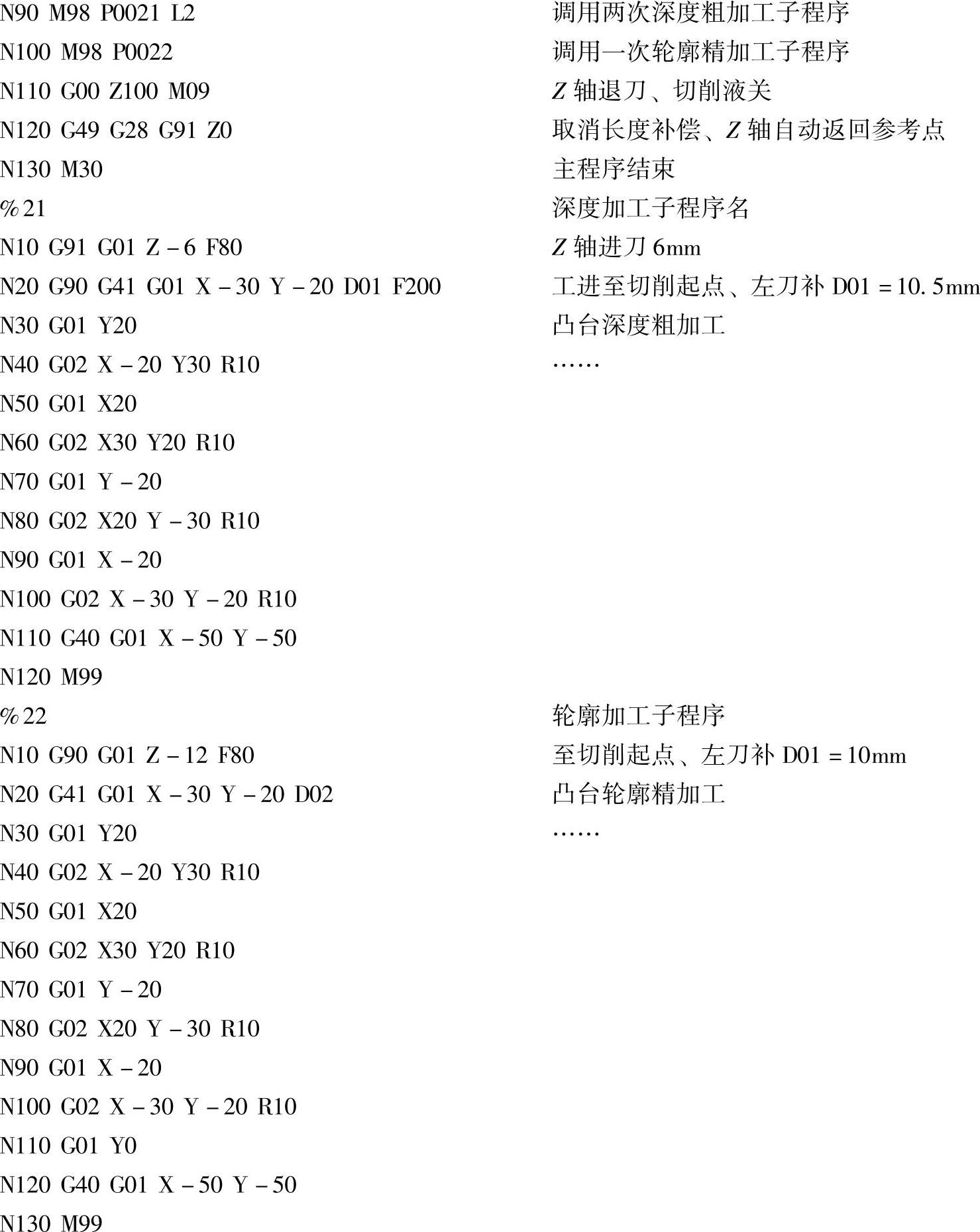

在铣削外轮廓表面时一般采用键槽立铣刀侧面刃口进行切削。为了保证工件外形光滑,减少接刀痕迹,保证零件表面质量,提高刀具使用寿命,对刀具的切入和切出路线需要精心设计。铣削矩形凸台轮廓时,由于凸台无拐点,因此应考虑以圆弧切入切出方式进行,如图2-91所示。由于刀具和主轴系统刚性的原因,不应沿法向直接切入切出,以保证零件轮廓光滑衔接,避免工件加工后表面产生明显的接痕。

图2-91 圆弧切入切出方式

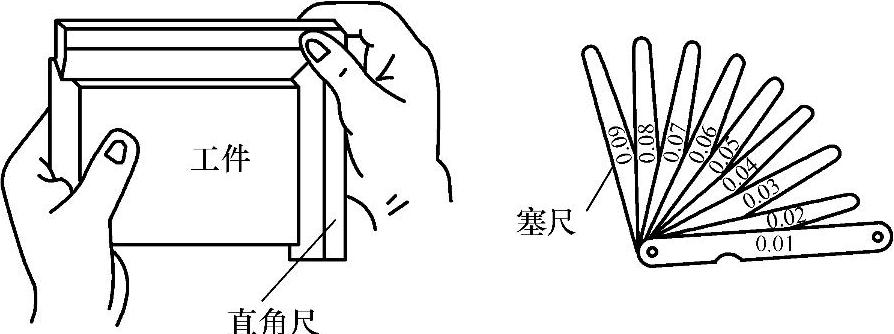

2.垂直度误差及检测

平面与平面之间的垂直度可用直角尺与塞尺配合检验,如图2-92所示。直角尺基面与工件基面贴平,缓慢移动使测量面缓慢靠近工件被测表面进行透光检查,并仔细观察直角尺刀口与平面的漏光部位,再选用塞尺(由薄到厚)试塞,塞得过的最厚一片厚度即为垂直度误差。

图2-92 用直角尺与塞尺配合检验垂直度

问题思考

为什么圆弧切入、切出时,圆弧的半径和切入切出的直线距离必须大于刀具半径?

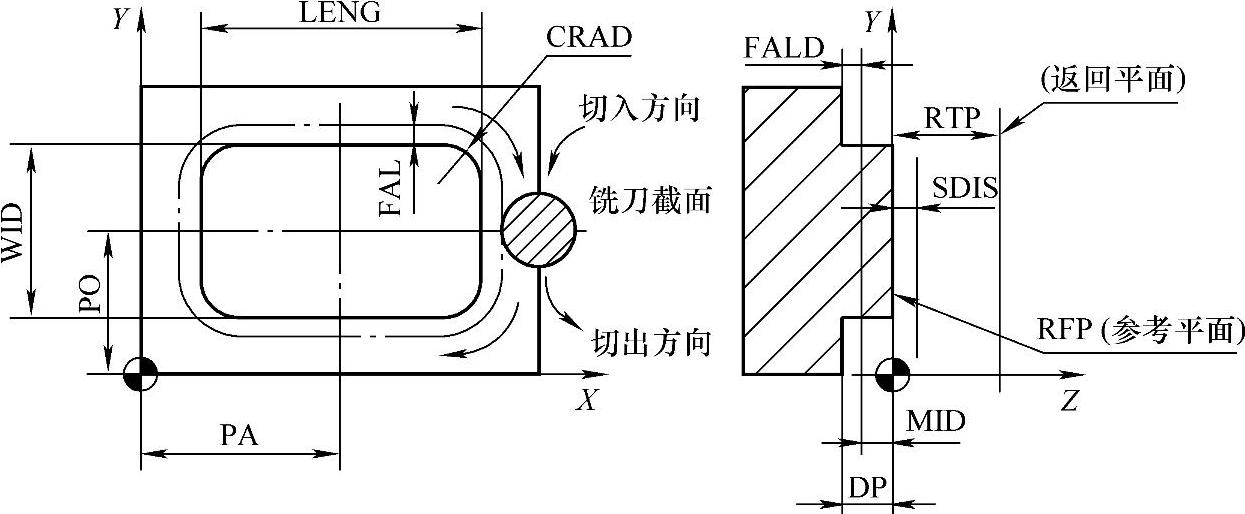

3.SIEMENS802D系统矩形凸台铣削循环CYCLE76

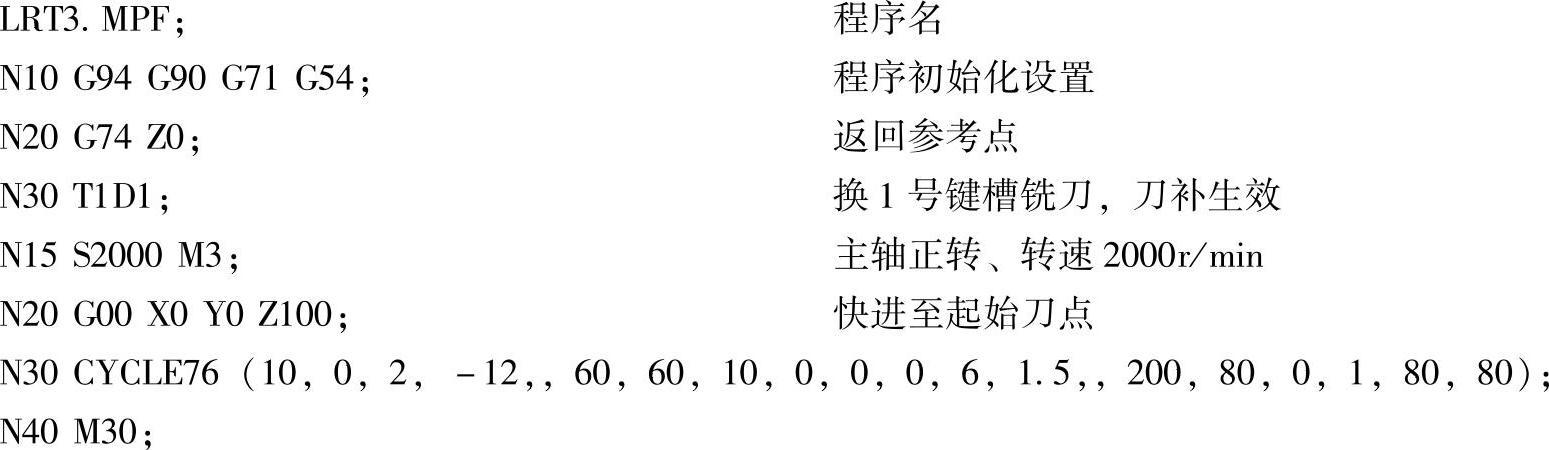

【格式】CYCLE76(RTP,RFP,SDIS,DP,DPR,LENG,WID,CRAD,PA,PO,STA,MID,FAL,FALD,FFP1,FFD,CDIR,VARI,AP1,AP2)

其参数示意图如图2-93所示。

【说明】使用CYCLE76指令可以切削加工平面上的矩形凸台,对于精加工需要更换键槽立铣刀,在某一深度平面内,为了接近矩形凸台轮廓,刀具应沿着半圆路径切入、切出移动,轮廓切削时,以主轴方向为参考,铣削方向可以是顺铣或逆铣。

铣刀从轮廓铣削完成退出进入到下一个加工深度,仍然是以半圆方式进刀再次切向接近圆轮廓。这一过程将不断重复进行,直到达到定义的矩形凸台深度。最后快速移动到退刀平面。

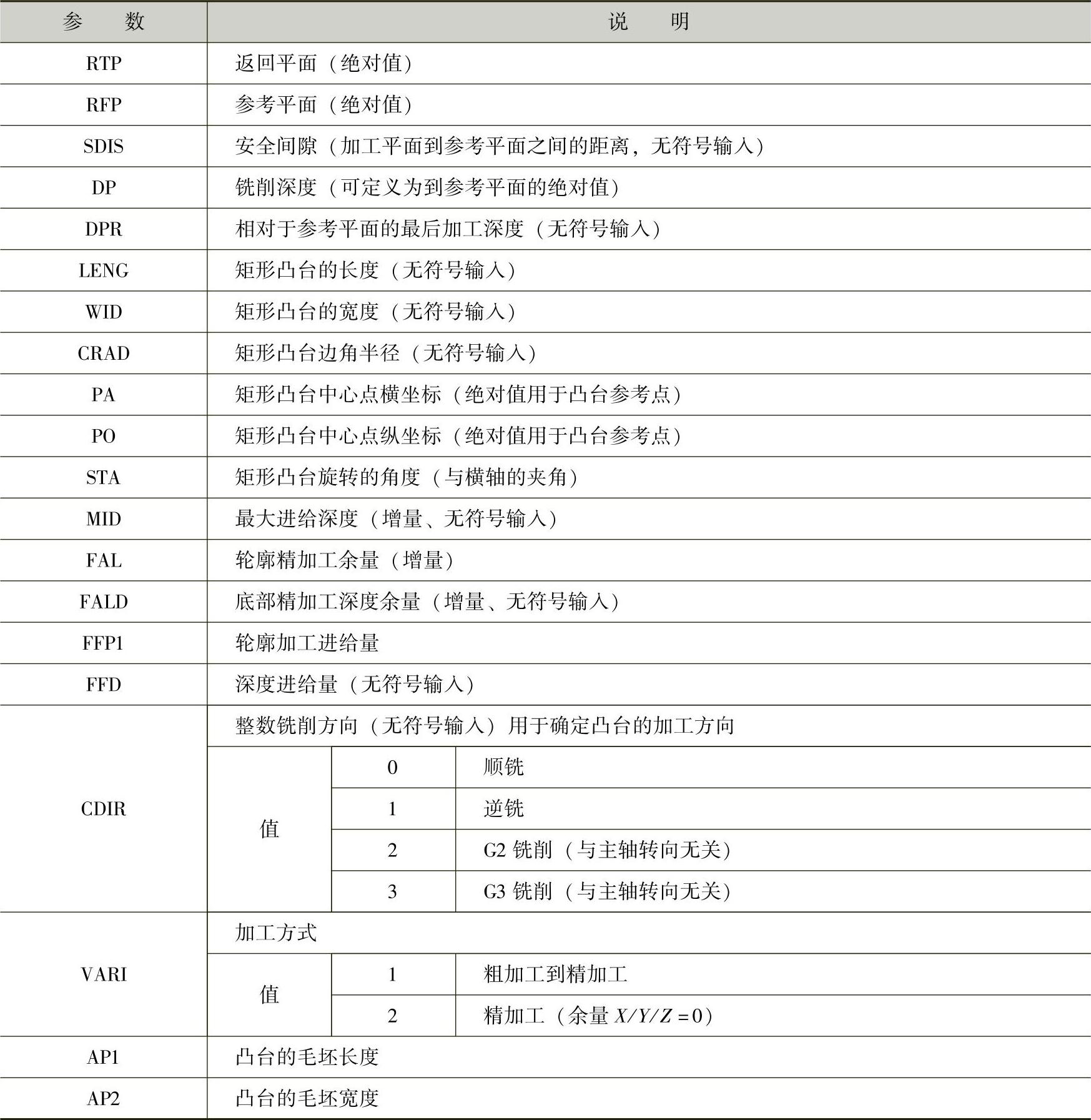

矩形凸台铣削循环CYCLE76的参数及说明见表2-31。

图2-93 矩形凸台铣削循环CYCLE76的参数示意图

表2-31 矩形凸台铣削循环CYCLE76的参数及说明

任务实施

1.图样分析

1)该零件为方形凸台结构,上表面有正方形圆角凸台,有尺寸精度及表面粗糙度要求。

2)为达到零件图上的尺寸600-0.05mm、120-0.04mm及表面粗糙度值Ra3.2μm的要求,该工件凸台侧面及周台均需粗、精铣加工。

2.工艺分析

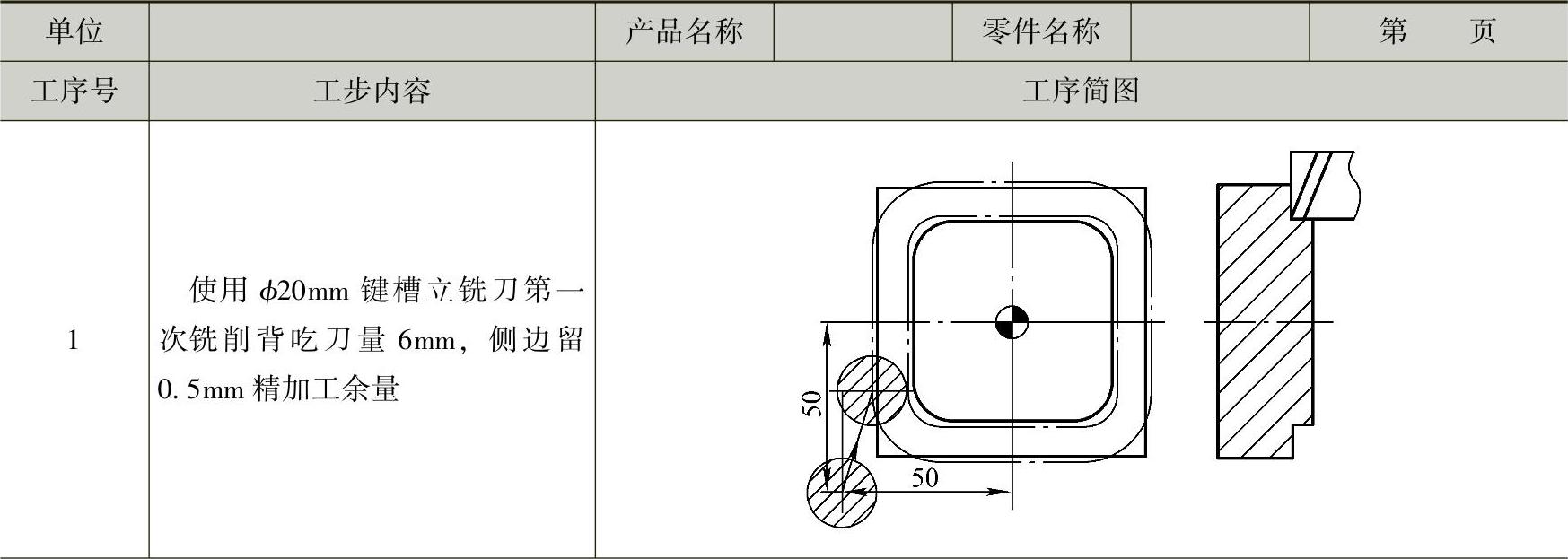

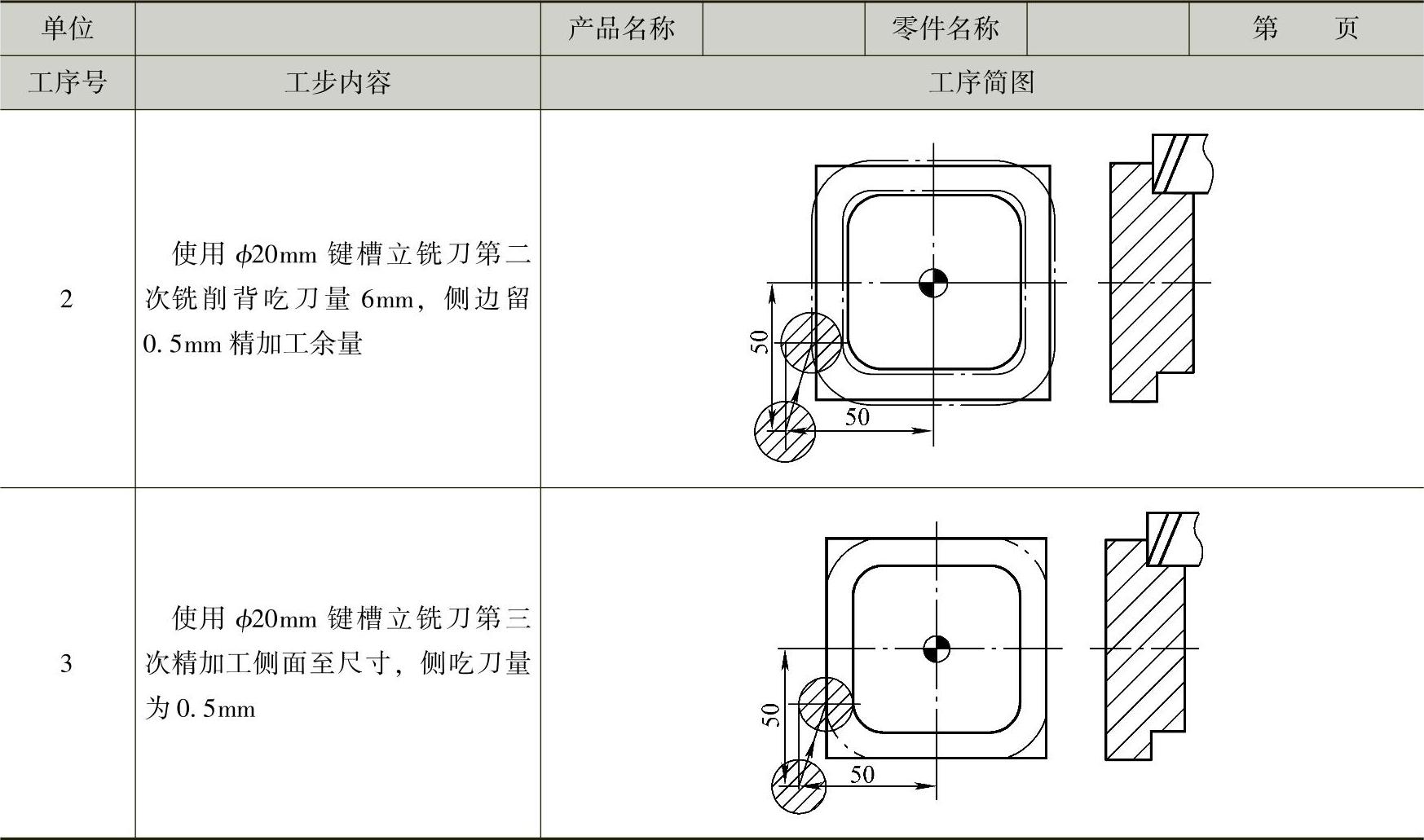

1)根据零件结构特点,考虑铝合金属于加工性能较好的材料,应选用ϕ20mm高速钢整体键槽立铣刀粗、精铣加工。深度加工每次6mm,应进行两次深度铣削加工。

2)对于方形零件的铣削加工,采用平口钳装夹,凸台侧面对上表面有垂直度要求,采用百分表找正后进行加工的方式来保证零件垂直度0.05mm的要求。

3)对于一般精度要求的铝合金材料,加工路径可从工件左侧面斜线进刀,顺时针铣削加工。

3.工艺准备

1)设备华中HNC-22M系统或SIEMENS 802D系统数控加工中心。

2)量具0~120mm游标卡尺、深度游标卡尺、50~75mm外径千分尺、0~10mm百分表及磁性表座、50mmZ轴设定器、ϕ10mm寻边器。

3)其他垫铁若干,橡胶锤或纯铜棒。

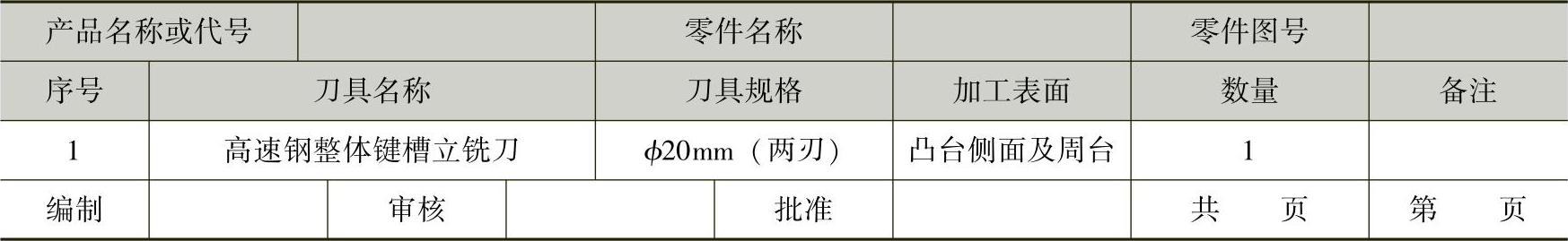

4.刀具清单

刀具清单见表2-32。

表2-32 刀具清单

5.工艺流程

工艺流程见表2-33。

表2-33 工艺流程

(续)(https://www.xing528.com)

6.工艺制订

数控加工工艺卡见表2-34。

表2-34 数控加工工艺卡

工件坐标系的原点设置在零件上表面中心,将X、Y、Z向的零偏值输入工件坐标系G54中,工件上表面为Z0。

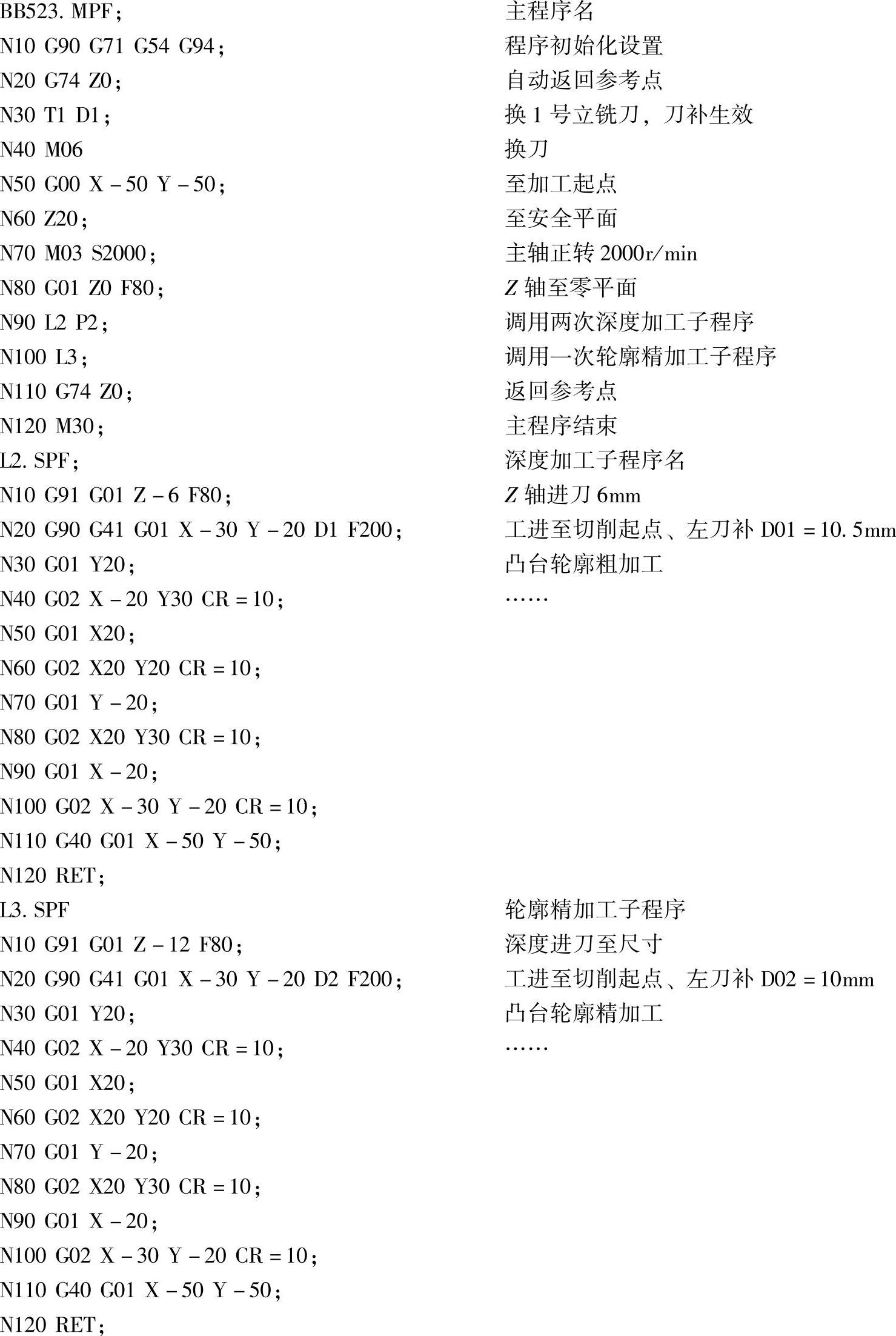

7.华中HNC-22M系统数控程序及说明

8.SIEMENS802D系统数控程序及说明

方法一:

方法二:

编程提示

由于该零件为铝合金材料而且要求表面精度及表面粗糙度较低,外轮廓一次铣削到尺寸,总深度比较大,因此采用子程序的方法分层切削方式,深度方向可采用分两次切削进行,每次背吃刀量为6mm。

零件加工及检测

1)打开总电源、机床电源,开启数控系统。

2)检查机床状态,手动低速运行主轴及X、Y、Z轴动作。

3)机床回参考点(回零顺序Z、X、Y)。

4)检查夹具,使用百分表将钳口与X轴的平行度误差控制在0.02mm以内。

5)夹紧工件,工作面超出钳口10~15mm。

6)输入零件加工程序,检查程序并模拟校验进给路线。

7)X、Y向对刀,使用寻边器设置X、Y零点,并将偏置寄存器中的Z值设为零。

8)安装ϕ20mm键槽立铣刀,使用Z轴设定器及导边器对刀,记录并输入长度补偿号H01参数值及半径补偿号D01、D02参数值。

9)检查并清理工作台上的无关物品。

10)使用单段模式,将快进调至低挡,刀具接近工件后快进再调至100%,工件试切加工。

11)检验零件尺寸。

12)加工结束,卸下刀具、工件,清理机床。

零件加工后将所测结果填写零件检测评分表见表2-35。

表2-35 零件检测评分表

注意事项

1)合理选择加工轨迹,尽量采用顺铣,铣刀可沿着工件轮廓的延长线上切入切出。

2)加工外形轮廓时,刀具直径不是任意选择的,为了提高残料的清除效率,若有凸台间隙应由各凸台间隙的最小距离来确定轮廓铣削的刀具直径,一般在条件允许的情况下,刀具直径太小影响加工效率,应尽可能选取较大直径的刀具来进行加工。

3)在编程过程中,一定要了解刀具长度补偿与工件坐标系的变化关系,一定要对刀具长度的正向补偿和负向补偿原理理解透彻,运用自如,这样才能避免出现错误,程序结束后,应用G49指令将刀具的长度补偿取消,防止在下个程序执行时造成质量和安全事故。

任务扩展

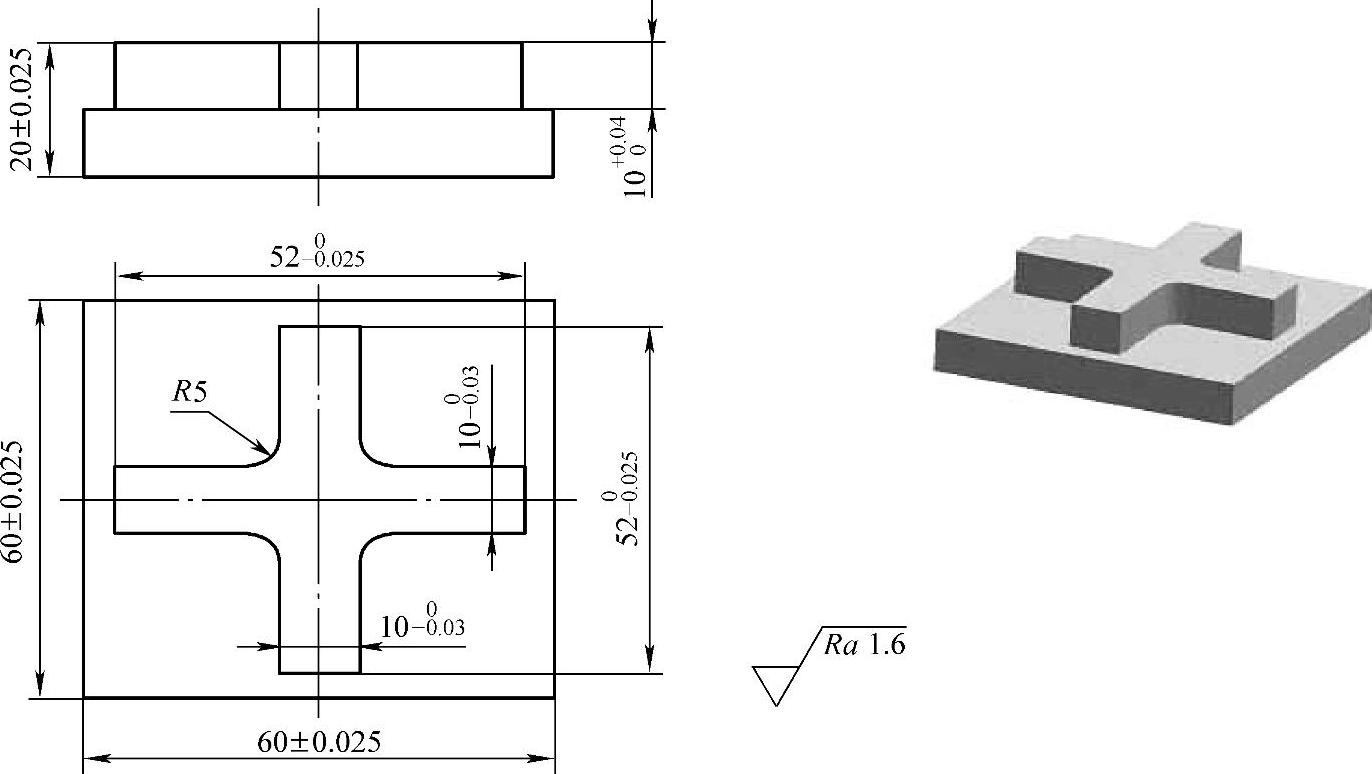

1.十字凸起零件如图2-94所示,材料为45钢,毛坯尺寸为63mm×63mm×22mm。要求:坯料规方,编制合理的加工工艺,编制加工程序,加工零件,检测对零件的加工精度。

图2-94 十字凸起零件

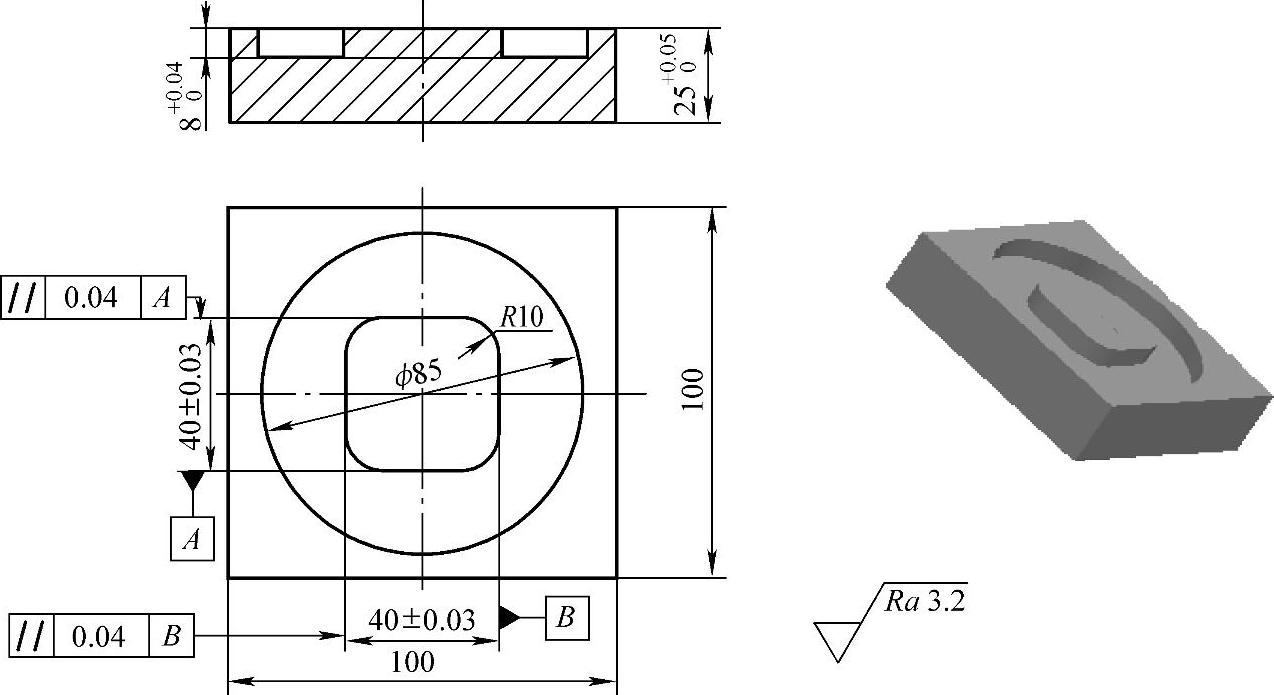

2.方台环槽零件如图2-95所示,材料为45钢,毛坯尺寸为103mm×103mm×28mm。要求:坯料规方,编制合理的加工工艺,编制加工程序,加工零件,检测对零件的加工精度。

图2-95 方台环槽零件

3.圆环封闭岛屿零件如图2-96所示,材料为铝合金,毛坯尺寸为103mm×103mm×40mm。要求:进行工艺分析,完成刀具的选择,编写加工程序并加工零件,检测零件的尺寸精度。

图2-96 圆环封闭岛屿零件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。