调速阀主要分为二通调速阀和三通调速阀。二通调速阀采用定差减压阀将节流阀口两端的压差稳定在一个较小的恒定值。三通调速阀采用定差溢流阀来稳定节流阀口的前后压差。由于三通调速阀的压差损耗主要在溢流阀口上,降低溢流阀口的能量损耗已经在7.1节中详细阐述。本节重点介绍二通调速阀的能量损耗解决方法。

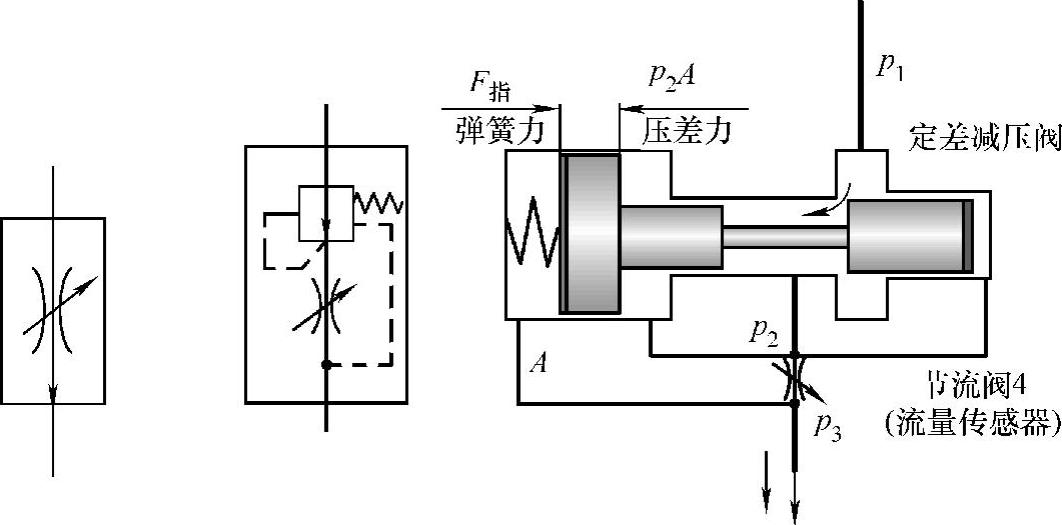

如图7-24所示,压力油pl进入调速阀后,先经过定差减压阀的阀口(压力由p1减至p2),然后经过节流阀阀口流出,出口压力为p3。从图中可以看到,节流阀进出口压力p2、p3经过阀体上的流道被引到定差减压阀阀芯的两端(p3引到阀芯弹簧端,p2引到阀芯无弹簧端),作用在定差减压阀芯上的力包括液压力、弹簧力。

图7-24 二通调速阀的工作原理

此时只要将弹簧力固定,则在油温无什么变化时,用来调节流量的节流阀口的前后压差(p2-p3)不变,输出流量即可根据节流阀的阀口开度来设定。当然,要使二通调速阀能在工作区正常动作,进、出口间的压差要在0.5~1MPa以上。如果二通调速阀的进出口压差太小,定差减压阀的阀芯液压压差力太小,不能克服弹簧力,定差减压阀的阀芯始终处于最右端,减压阀口全开,不起减压作用,此时二通调速阀中用来调节流量的节流阀口压差随二通调速阀的进、出口间的压差变大而变大。

以上讲的调速阀是压力补偿调速阀,即不管负载如何变化,通过调速阀内部具有一活塞和弹簧来使主节流口的前后压差保持固定,从而控制通过节流口的流量维持不变。

图7-25 基于二通调速阀的进口调速回路工作原理(https://www.xing528.com)

图7-25所示为基于二通调速阀的调速回路的工作原理。该方案中不管负载压力如何变化,只要负载压力低于液压泵出口压力(由溢流阀调节),进入的流量基本取决于二通调速阀的阀口开度,其速度的操控性很好地满足了要求,但实际上,该方案满足操控性是以牺牲功率为代价的。比如负载压力为6MPa,液压泵的出口通过溢流阀设定为7MPa,那么二通调速阀的消耗压力为1MPa,本来二通调速阀的正常工作,其前后压差就必须为1MPa左右。因此,该工况并没有损耗太多的能量。但如果负载压力较小时,比如为2MPa,而液压泵出口压力通过溢流阀还是只能设定在7MPa,那么二通调速阀的前后压差就达到了5MPa,二通调速阀中节流阀口的前后压力通过定差减压阀还是可以稳定在1MPa左右,那么另外的4MPa就只能损耗在定差减压阀的阀口了。负载压力和液压泵出口压力的差值越大,二通调速阀中的定差减压阀的阀口损耗的能量就越大。

因此,基于二通调速阀的调速回路通过定差减压阀来达到保持节流阀口恒定压差的目的,操控性很好地满足了工程机械的要求,但该调速系统是在保证速度稳定性的前提下是以功率损耗为代价的。尤其是对于多执行元件的工程机械来说,目前采用的负载敏感系统(图7-26),可以使液压泵出口压力仅比负载压力大某个压差,约2MPa,似乎解决了负载压力和液压泵出口压力的差值越大,二通调速阀中定差减压阀阀口损耗的能量就越大的问题。但当不同执行元件的压力不等时,液压泵出口压力比最大的负载压力还大很多,如图7-27所示,两个执行元件的最大压力由pN2决定,液压泵出口压力比pN2大某个压差,因此在负载压力比较小(pN1)的执行元件中,将会产生大量的能量消耗。因此对于负载较小的执行元件的调速回路,又存在大量的能量消耗在定差减压阀的阀口上。因此对于负载较小的执行元件的调速回路,又存在大量的能量损耗在定差减压阀的阀口上,如图7-27所示。

因此如何设计一种综合节流调速系统,使其具有操控性上的优势和容积调速在节能性上的优势的液压驱动系统,同时可以减少工程机械多执行元件的压力损耗,是调速回路中的难点之一。

图7-26 单泵多执行元件负载敏感系统工作原理图

图7-27 单泵多执行元件负载敏感系统能量损耗示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。