1.铝及合金元素的氧化

铝合金通常在大气中熔炼,当铝液和大气或炉气中的O2、N2、H2O、CO2、CO、H2、CmHn等接触时,会产生化合、化分、溶解、扩散等过程。

高温下,液态的铝遇氧会发生下述反应:

式中ΔG0——标准状态吉布斯(Gibbs)自由能(J)。

炉气中的水汽也会与铝液发生反应使铝液氧化,生成Al2O3,并生成氢原子进入铝液:

在铝液表面生成一层致密的γ-Al2O3氧化膜,可阻止铝液进一步氧化。Al2O3的熔点达2050℃,不溶解于铝合金液,而且很难被其他元素所还原。在操作过程中,如破坏了此氧化膜,新鲜合金液就被露出,一方面使合金液吸气和再次被氧化,另一方面又使氧化膜的碎片(其密度与铝合金液的密度接近,比表面积大——即颗粒小,在合金液中处于上升或下沉的悬浮状态,很难排出)和熔渣卷入合金液中成为夹杂物,这些夹杂物不但显著地降低合金的性能,而且还成为吸附气体形成气泡的核心。

铝液中的其他合金元素,如Si、Mg等元素,也容易被氧化。用Me代表合金元素,其氧化反应可用下面的通式表示:

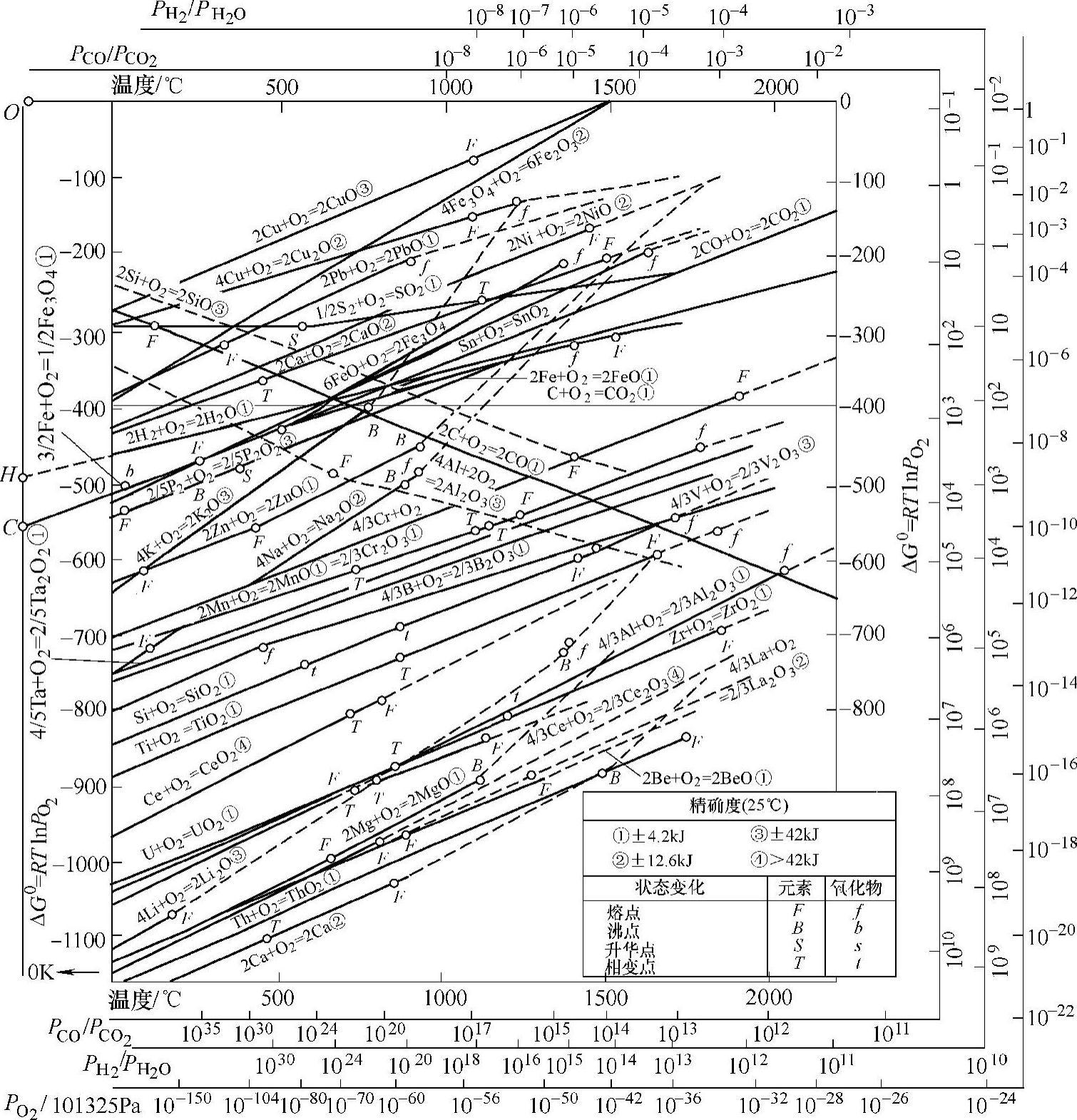

元素与氧的亲和力的大小也可用氧位图清楚地说明,如图1-5所示[4]。越靠氧位图下方的元素,氧化反应的亥姆霍兹自由能越低,与氧的亲和力越大。按常用合金元素与氧的亲和力的大小,从大到小依次排列为

Be—Li—Mg—Na—Ca—Al—Ce—Ti—Si—Mn—Cr—Zn—Fe—Ni—Cu

我们可按此次序,看看它们与Al反应生成氧化物的情况。其中Al以后的与氧亲和力比Al小的元素,在铝合金液中为非表面活性元素,与氧形成复杂的氧化物,其组织致密,对铝合金液起屏蔽保护作用,可与Al2O3氧化膜一起防止铝液的再氧化和吸气,所以Al-Si系、Al-Cu系、Al-Zn系合金可以在不加覆盖剂的大气中熔化。但在Al之前与氧的亲和力比Al大的元素,如Be、Mg、Na、Ca等元素,则在铝合金液中是表面活性元素,它们与高温的炉气接触时,在Al之前先被氧化,所形成的氧化膜组织疏松,对铝合金液无屏蔽保护作用。例如,Al-Mg系合金就需要有覆盖剂的保护,才能在大气中熔炼。只有Be的氧化膜是例外,它可充填MgO氧化膜的疏松间隙,能使其致密并起保护铝合金液的作用。

图1-5 元素氧化反应的氧位图

这些氧化膜都属于不溶于合金液的一类。

2.铝合金熔液氧化的影响因素(https://www.xing528.com)

(1)炉气和空气的影响 在上一节已提及,空气和炉气中的氧气、水汽、碳酸气是使铝合金熔液氧化的根源。除前述式(1-1)和式(1-2)的反应外,炉气中的氧化性成分还可能发生以下反应:

2Al(液体)+3CO2(气体)=Al2O3(固体)+3CO(气体) (1-4)

2Mg+O2(气体)=2MgO(固体) (1-5)

Mg+H2O(气体)=MgO(固体)+2H (1-6)

Mg+CO2(液体)=MgO(固体)+CO(气体) (1-7)

其他易氧化元素如Ca、Li等也容易发生上述的类似反应。

上述反应都是铝合金与气体接触时进行的,接触的表面积越大、温度越高,则反应越活泼,氧化量也越大。而合金料块和回炉铝屑越小,表面积就越大,其氧化量也就越大。搅动熔池也会增加接触表面积,加大氧化量。

水蒸气对铝合金液的氧化比氧的作用小一些,还可抑制碳酸气对Al-Mg合金的氧化。

为了减少这些气体与合金液的接触机会和接触面积,减缓氧化速度,降低氧化量,可在合金液表面加入SiF4、BF3、SF6等氟化物或含氟气体,因它们吸附在氧化膜的表面,其气体有遮挡屏蔽上述氧化性气体进入熔池或降低其迁移速度的作用。

(2)合金元素的影响 合金元素对铝合金液的氧化有较大的影响。主要合金化元素Cu、Si、Mg及其含量多少的影响各不相同。随着Cu含量的增加,合金的氧化量减少;Si也能使铝合金的氧化量减少,w(Si)=4%时,其氧化量减少的最多。这是由于Cu和Si都能使氧化膜致密稳定。而w(Si)超过4%,则又使合金液的氧化量增加,这是因为此时生成了SiO2。

铝液中Mg含量的增加,对合金液的氧化影响很大,因为Mg与氧的亲和力大于Al,Mg在Al之前被先氧化,首先生成MgO[式(1-5):2Mg+O2(气体)=2MgO(固体)]。然后生成尖晶石MgAl2O4:

2MgO(固体)+4Al(液体)+3O2(气体)=2MgAl2O4(固体) (1-8)

Al-Mg系合金熔化时,随着氧化量的增加,所形成的氧化膜是粒状的,是疏松的MgO+MgAl2O4膜,对合金液不起屏蔽保护作用,氢、氧、水蒸气、二氧化碳等气体可以继续进入铝液,使合金液进一步氧化并消耗掉有效元素Mg[5,6]。实验结果表明,不管三元还是多元铝合金,只要其中添加了Mg,Mg就会首先被氧化。但假如其中还添加了与氧亲和力比Mg大的元素,如Li、Be、Na等,则Mg的氧化在它们之后。

(3)熔化温度与时间的影响 熔炼温度的高低对合金熔液的氧化速度起主要作用。铝或铝合金在大气中熔炼时,氧化膜的厚度随温度和持续时间的不同,在0.1~10μm之间变化。例如,对于ZL101等亚共晶Al-Si合金,当铝液温度大于780℃时,氧化量会显著增加。

熔化、保温、浇注时间的长短对铝合金的氧化也有较大的影响。熔化、浇注温度越高,熔化到浇注的时间越长,则铝合金的氧化也越严重,特别是Al-Mg系合金更为明显。所以,为了尽量减少合金液的氧化,应尽量控制好熔化、保温、浇注这三个温度,尽可能防止温度过高导致的过热,尽量缩短从装炉到熔化再到浇注过程的时间。

铝合金液的氧化,除了与上述三个因素有关外,还与氧气(空气中的)的压力、氧化物的分解压、合金成分及含量、组元的扩散速度及氧化物本身的相互作用等因素有关。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。