1.导热性

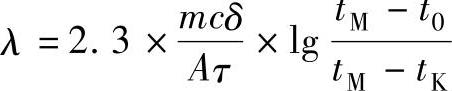

涂料的保温和激冷性能对于金属型涂料的选择尤为重要,故有必要测定其导热性能。涂料导热性的测定有浸入熔体法,如图10-18所示。即把刷有涂层6的金属试样5迅速浸入装有熔融金属液2的坩埚1中,试样中心的温度用热电偶3测量,而金属液的温度用热电偶4测量,涂料的热导率λ[W/(m·K)]可按下式计算:

式中 m——试样的质量(kg);

c——试样材料的比热容[J/(kg·K)];

δ——涂层厚度(m);

A——试样的表面积(m2);

τ——试样在熔融金属中停留的时间(h);

tM——金属液的温度(K);

t0——试样的初始温度(K);

tK——试样浸入金属液以后的温度(K)。

2.发气量及灼烧减量

涂料内(有机)挥发物、可分解(无机盐类)杂质等在高温下均会析出。通过测定涂料的发气量和灼烧减量就可间接得出其挥发物和可分解杂质的含量。高的发气量和灼烧减量会导致浇注的铸件产生气孔、结疤和皱皮等缺陷。在配制涂料时应尽量控制有机挥发物和可分解无机盐类的加入量。

(1)发气量的测定 所谓发气量是指单位质量分数的涂料在高温下产生的气体体积,以mL/g表示。其测量仪器有不同的类型,但目前国内使用较多的为SFL型记录式发气量测定仪。此外配合测量的其他装置是电子天平(感量0.001g)、瓷舟等。

测试步骤是:先将发气量测定仪升温至850℃,并保持恒温,再称取试样(1±0.001)g,置于瓷舟中(使用前,瓷舟需经1000℃灼烧30min后置于干燥器中冷却到室温),将盛有试样的瓷舟送入发气量测定仪的石英管红热部分,迅速用塞子将管口封闭,同时,发气量测定仪的记录部分开始工作,记下被测试的发气量,经过3min可以从打印纸上直接读出试样的发气量。

(2)灼烧减量的测定 于恒重的瓷坩埚或铂坩埚中,称取1g在105~110℃干燥的涂料试样,在马弗炉内逐渐加热至950~1000℃灼烧1h,然后取出,放在干燥器内,冷却至室温,称量(精确到0.0001g)。如此反复操作(每次灼烧15min)直至恒重。灼烧时最好在非氧化性气氛中加热。灼烧减量I(%)按下式计算:

I=[(m-m1)/m]×100%

式中 m——灼烧前涂层质量(g);

m1——灼烧后涂层重量(g)。(https://www.xing528.com)

3.烧结点

涂料的烧结点表示涂料耐火填料颗粒表面或颗粒间混杂物开始熔结的温度。配制复合耐火填料及开发烧结性涂料,需了解涂层在高温下烧结的发生及发展过程,并掌握影响烧结的主要因素,才能控制涂料的烧结程度。测定涂料烧结点的方法有SJY型影像式烧结点测试仪法和管式炉烧结法,其中前者为国产的专门测定耐火材料烧结点的仪器。

(1)SJY型影像式烧结点测试仪法 测试仪结构示意图如本书图2-12所示,其主要由光源、钼丝高温炉、投影装置、温度控制器和制样器等组成,并应有附属的加氩气装置。试样在充有氩气的钼丝高温炉中加热,在不同高温的情况下,试样颗粒或颗粒之间会发生表面或内部的熔融现象,出现颗粒之间的黏结、体积的微小收缩或颗粒轮廓的变化,根据试样所发生的不同变化,可以确定试样的烧结点或耐火度。用它可以测定涂料耐火填料及其他材料的烧结点和耐火度。它的特点是加热温度可高达1700℃,试验时,试验者在镜屏上可以清晰地看到所试验的试样在高温情况下发生的体积收缩、膨胀、钝化以及完全熔化的情况,并得知各种情况发生时的相应温度。

烧结点测试要点是用该仪器所带的特制的制样器将试料制成ф8mm×8mm的圆柱形试样。将试样推入炉腔后,打开光源,使光源中心全部照在试样上,在投影屏上清晰显现出试样影像即可。在投影屏上即可观察试样在高温下发生的各种变化。测试结果的判断方法有:

1)目测法。涂料在高温时,颗粒表面及内部的易熔成分熔融,使其颗粒之间发生黏结,冷却后砂粒不再分开,而巨被烧结的部分表面光亮,此时的加热温度即是涂料的烧结点。

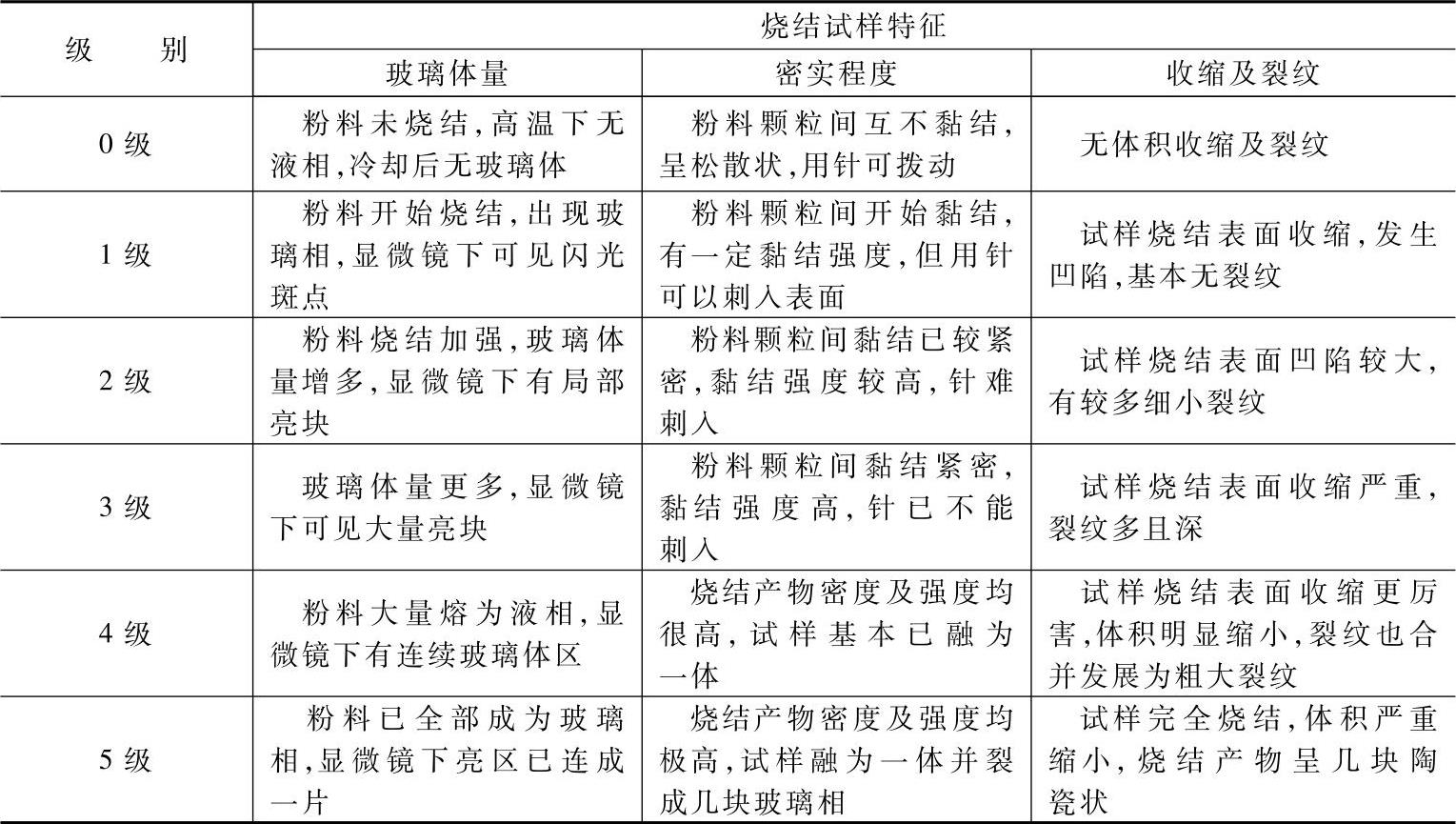

2)图像收缩法。在高温时,涂料耐火填料颗粒间接触处发生体积(或局部)的微小收缩,在投影屏上出现收缩时的温度,即可认为是该试样的烧结起始温度。至于涂料烧结的程度,可参考表10-47中所列的涂料烧结物级别评定进行判别。

表10-47 涂料烧结物级别评定

(2)管式炉烧结法 其主要测试仪器为管式加热炉。当烧结温度低于1350℃时,用硅碳棒管式炉加热,试样置于普通瓷舟上;当烧结温度高于1350℃时,用管式碳粒炉加热,试样置于石英舟或白金舟上。

试验过程是:取适量经200℃彻底烘干的涂料试样置于瓷舟上(约占瓷舟容积的1/2,瓷舟经1200℃灼烧),将其缓缓推入已达预定温度的加热炉中(一般从1000℃开始试验,也可根据经验估计),推入深度应以瓷舟只在前端25mm内受高温作用为宜;保温5min后,将瓷舟拉出,待冷却后用小针刺划试样表面,并用放大镜观察。如果耐火填料颗粒彼此连接不能分开,表面光亮,则该试验温度即为涂料的烧结点;如果试样尚未烧结,则应另换一个新瓷舟和试样,并将试验温度提高50℃,重复上述操作,直至试样烧结为止。该法设备简单,操作简便易行。

4.曝热抗裂性

涂料的曝热抗裂性是指涂层抵抗高温激热产生裂纹和剥离的能力。通常采用四级评价法来进行测定,采用硅碳棒马弗炉作加热装置。具体操作方法为:将涂上涂料并经烘干的砂样(与手搔法测涂层表面强度的试样相同)置入加热到1200℃的炉中急热保温2min,然后打开炉门或移至炉门,快速观察高温下是否产生裂纹,或裂纹的大小、数量等。由于将试样从炉中取出并冷却后再加以观察,并不符合实际浇注条件,有的涂料在急热(浇注)条件下无裂纹,冷却到室温才出现裂纹,所以评价涂料的急热抗裂性以炉内观察为准,最好炉门设有石英玻璃窥视孔,不打开炉门而直接通过窥视孔观察炉内试样。

其四级特征如下:

Ⅰ级:表面光滑无裂纹或只有极细的裂纹,涂料与基体之间无剥离现象。

Ⅱ级:表面有树枝状或细小网状裂纹,裂纹宽度小于0.5mm,涂料与基体之间无剥离现象。

Ⅲ级:表面有树枝状或网状裂纹,裂纹宽度小于1mm,裂痕较深,沿横向(即水平圆周方向)或纵向无贯通粗裂纹,涂料与基体之间无明显剥离。

Ⅳ级:表面有树枝状或网状裂纹,宽度大于1mm,纵向与横向间有贯通裂纹,涂料与基体间有剥离。

值得指出的是,对测定涂料的曝热抗裂性所用砂样,应以实际所用的型(芯)砂为准,砂样尺寸应以平头圆柱为好,它比过去的圆头圆柱对裂纹的产生会更敏感些,如出现裂纹大多在靠近平头平面与圆柱侧面处。对涂料的曝热抗裂性而言,希望能达到Ⅰ级或Ⅰ~Ⅱ级的要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。