真空下碳具有很强的脱氧能力,利用碳氧反应可以同时达到降碳和脱氧的双重目的。真空碳脱氧产物为气体CO,随着抽气排出炉外,不会污染钢液,可以生产出含碳量很低、夹杂物少、纯净度高的焊接用奥氏体不锈钢。

真空感应炉冶炼含C≤0.015%(质量分数)焊接用奥氏体不锈钢的工艺重点是:炉料中碳、氧含量的合理匹配;真空下碳氧沸腾;钢液的真空精炼。

1.炉料的选择与碳、氧含量的合理匹配

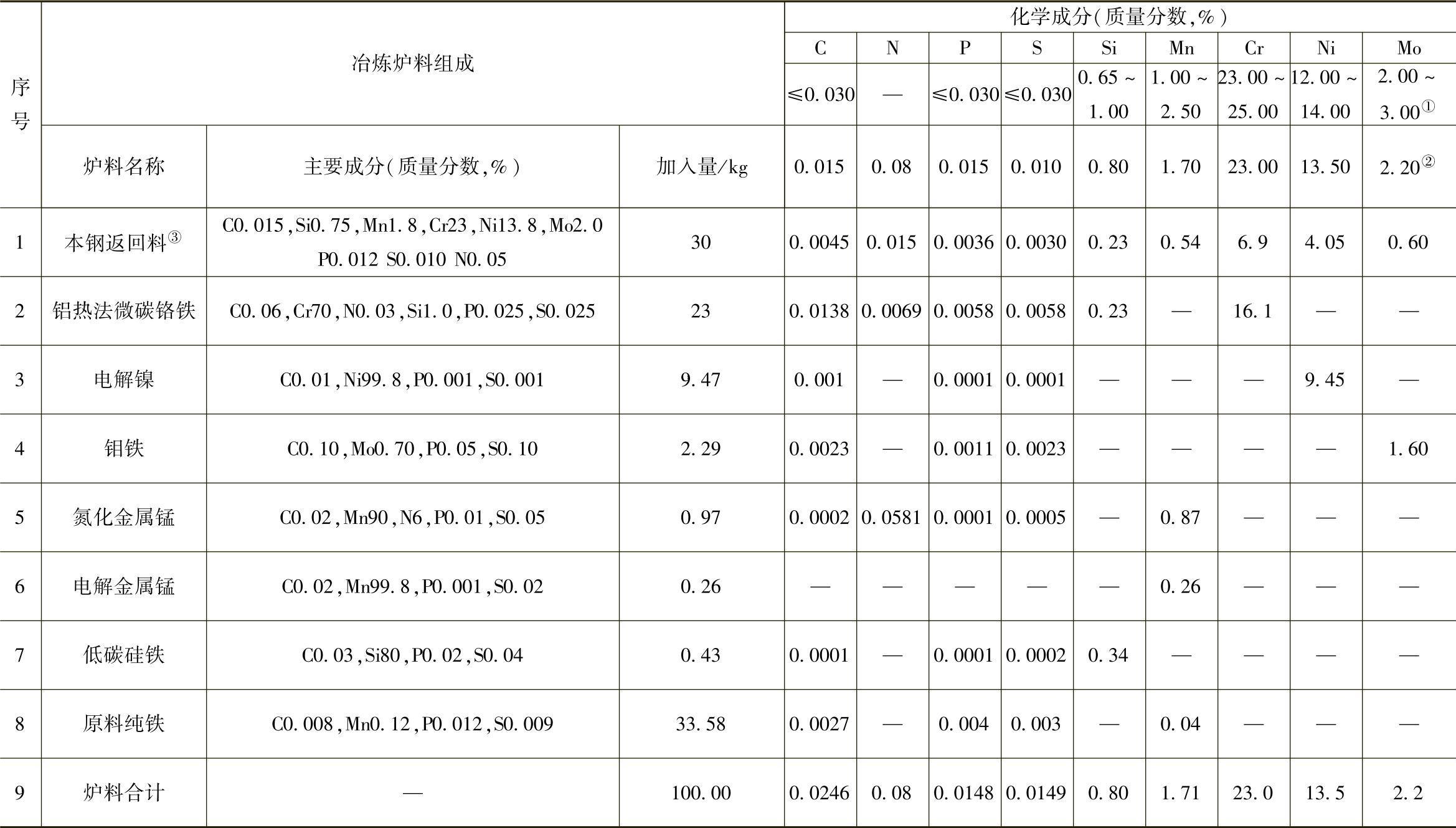

(1)炉料的选择 真空感应炉冶炼含C≤0.015%(质量分数)、P≤0.015%(质量分数)、S≤0.010%(质量分数)焊接用奥氏体不锈钢时,为了控制硫、磷、碳含量,必须选择这三种元素含量适合的原材料。表5-7推荐的原材料均能符合冶炼的要求。现以ER309LMoSi钢为例进行配料验证,并将100kg配料计算结果列于表5-10。

配料计算结果表明:配料含C=0.0246%(质量分数,下同)、S=0.0149%、P=0.0148%,其他元素含量均在标准规定之内。含碳量通过真空降碳可达到0.010%;含硫量通过脱硫可达到小于0.010%;含磷量经沉淀脱磷可达到0.0135%。配料计算结果证明:推荐的原材料完全适合用于冶炼焊接用超低碳奥氏体不锈钢。

(2)炉料中碳、氧含量的合理匹配 真空下为了实现降碳,必须有氧配合。降碳量越大,需氧量越大。因此,冶炼配料时要按照降碳量配入相应的氧量,才能实现预计的降碳目标。

理论分析,真空下碳的氧化是按照下列反应式进行的:

[C]+[O]=CO↑

每1mol碳(原称克原子碳)完全氧化需要消耗1mol氧。碳的相对原子质量(原称原子量)为12,氧的相对原子质量为16。每1g碳完全氧化需要消耗的氧量为16∶12=1.33(g)。生产实践表明:真空下要达到良好的降碳效果,氧的配入量应为降碳量的1.5~2.0倍。

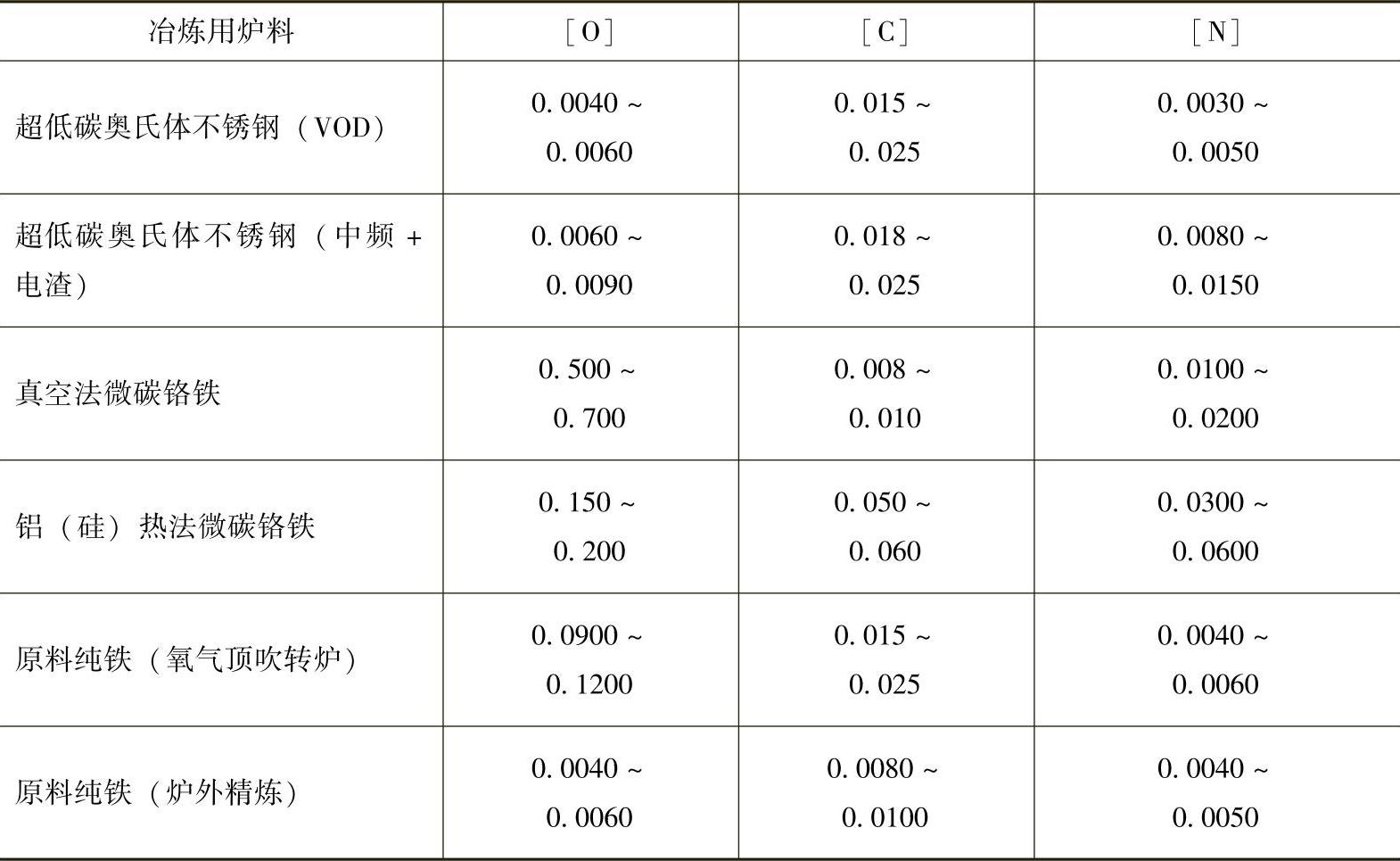

配氧量由炉料自身带入的氧和加入的氧化剂两部分组成。表5-11列出炉料中[C]、[O]、[N]含量,以供参考。常用氧化剂为铁鳞,主要成分为Fe3O4。每1kg铁鳞可提供的氧量约250g。使用前应进行脱脂和烘干。通常情况下,当炉料中带入氧量足够时,就不另加氧化剂。

以ER309LMoSi钢100kg配料为例(见表5-10数据),由铝热法微碳铬铁(氧的质量分数为0.150%)带入氧量为0.150%×23kg=0.0345kg;本钢返回料(氧的质量分数为0.005%)带入氧量为0.005%×30kg=0.0015kg;原料纯铁(氧的质量分数为0.005%)带入氧量为0.005%×33.58kg=0.0017kg;以上三项共计带入氧量为0.0377kg。冶炼过程需要降碳量为(0.0246-0.0120)=0.0126kg,需要配氧量为0.0126×1.5=0.0189kg。炉料带入的氧量为需要配氧量的2倍,即使扣除成品钢中含氧量(质量分数)为0.0050%时,仍然有足够的氧量供降碳使用。因此,不需要再加入氧化剂。

2.真空下碳氧沸腾降碳操作

真空感应炉冶炼超低碳不锈钢时,主要通过熔化期碳氧沸腾实现降碳操作。为保证沸腾顺利进行,应当注意以下操作要点。

表5-10 ER309LMoSi真空感应炉冶炼100kg配料

①此行数据为钢的化学成分。(https://www.xing528.com)

②此行数据为计算配料的化学成分。

③本钢返回料中,含氧量(质量分数)为0.005%。

表5-11 炉料中[C]、[O]、[N]含量(质量分数,%)

注:表中数据主要来源于作者生产分析实物所得结果。

(1)高真空下加热炉料 合炉后炉内真空度达到小于5Pa之后,开始送电加热炉料。炉料开始熔化之前,应保持高的真空度,以利于气体充分排除。在此期间,以最大功率送电,使炉料快速升温。

(2)保持适度熔速,防止炉内喷溅 炉料开始熔化后,要降低加热功率,保持适当的熔速,防止喷溅,使熔化顺利进行。尽可能保持炉内较高真空度。通过降低加热功率和充入氩气,来控制喷溅和沸腾。

碳、氧反应为弱放热反应,温度对反应速度的作用远小于真空度。为此,应保持低熔化速与尽量高的真空度,以利于碳氧反应的进行。通常在熔化中后期,为了抑制沸腾强度,充入氩气的压力不超过3kPa。

(3)熔清后钢液的高温沸腾 炉料完全熔化后,提升钢液温度到1550~1580℃,逐步提高真空度,钢液维持较强的沸腾。随着钢液含碳量的降低,沸腾强度逐渐减弱,直到液面比较平静为止。取样分析钢液的化学成分,碳含量应达到预计的目标。随后冶炼转入精炼期。

3.精炼期的操作要点

真空感应炉冶炼焊接用奥氏体不锈钢,精炼期的操作重点,是在保证含碳量合格的前提下,进一步通过碳氧反应,降低钢中含氧量,并使其他合金元素进入规格要求的含量。应当注意以下操作要点。

(1)提高冶炼真空度 当钢液含碳量(质量分数)很低时(C=0.010%);碳氧反应速度明显减慢。为了促进碳脱氧过程的进行,必须保持高真度。通常精炼期真空度应达到0.5~2Pa(小型炉为0.5Pa)。

(2)精炼时间不宜过长 精炼期维持高温、高真空度的时间取决于对成品钢中含氧量的要求。焊接用超低碳奥氏体不锈钢的含氧量(质量分数)为0.0040%~0.0060%。这个指标要求不高,容易达到。因此,精炼时间不宜过长,小型炉30~50min,大型炉60~100min。

(3)精炼期温度控制 精炼期温度应控制在1580~1600℃,不宜过高,以免强化坩埚材料供氧反应,增加钢液含氧量。

(4)钢液的终脱氧操作 精炼期末钢液含碳量(质量分数)不应过低,应保持在0.010%~0.012%水平最佳。钢液终脱氧使用镍镁合金,加入的质量分数为0.05%~0.10%,在20~30KPa氩气压下加镍镁合金。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。