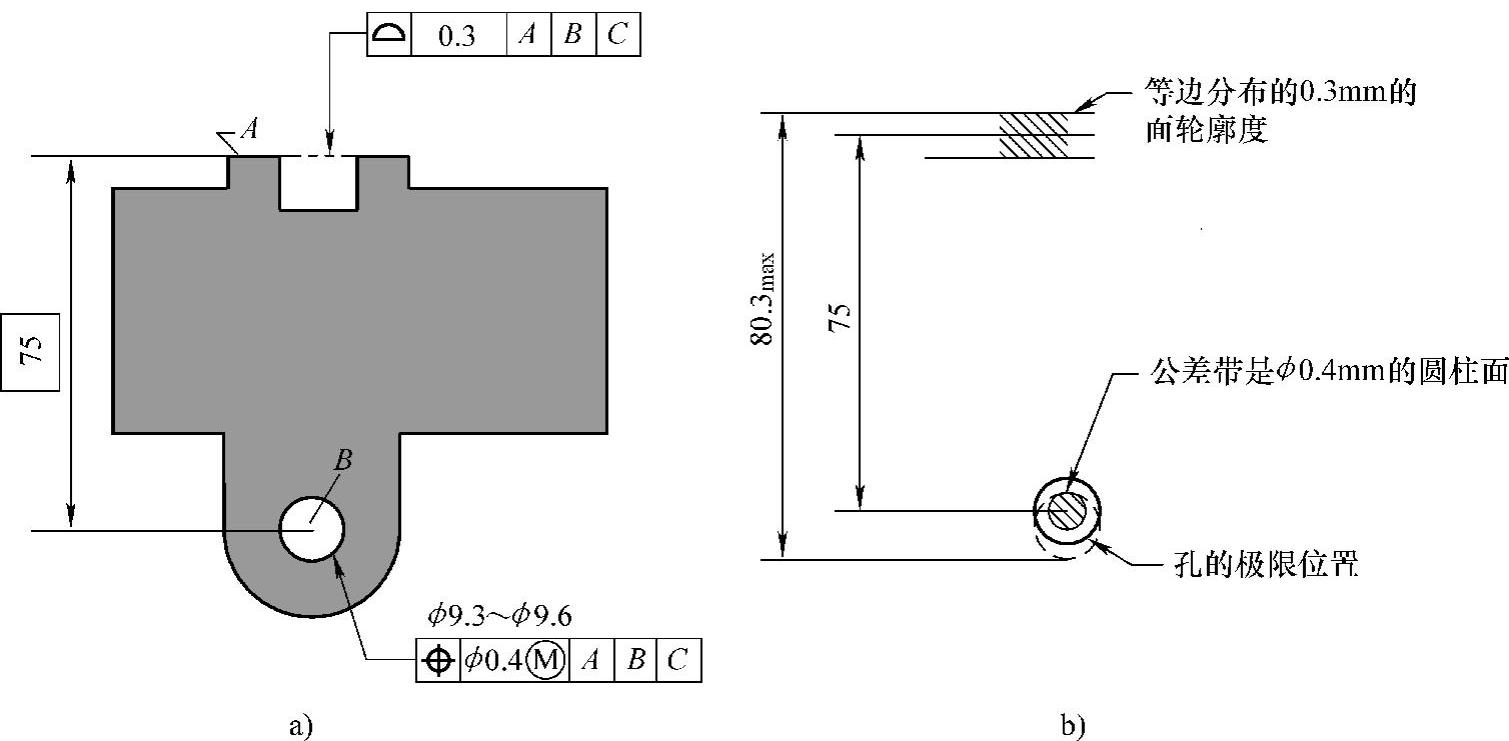

如10-60所示,零件的边A到孔B下边缘的距离大小是常常遇到的问题。边A和孔B处于同一个基准框架。边A是一个等边的面轮廓度控制,单边公差为0.15mm,孔B在最大实体尺寸φ9.3mm时,位置度公差为φ0.4mm的圆柱面,因为是用MMC条件修正公差带,根据补偿原理,可以求得孔在最小实体尺寸φ9.6mm时的位置度公差是φ0.7mm的圆柱面公差带。当孔处于最大实体尺寸时,位于位置度公差带φ0.7mm的最低点是代表边A和孔B下边缘的距离为要求的最大距离,即

[75+0.3/2+9.6/2+(0.4+0.3)/2]mm=80.3mm

边A到孔B下边缘的最小距离为

(75-0.3/2+9.3/2-0.4/2)mm=79.3mm

图10-60 边到孔的下边缘的距离

a)零件图 b)公差带示意图

实际加工的零件,当边A到孔B下边缘的距离在79.3~80.3mm之间都是合格的。

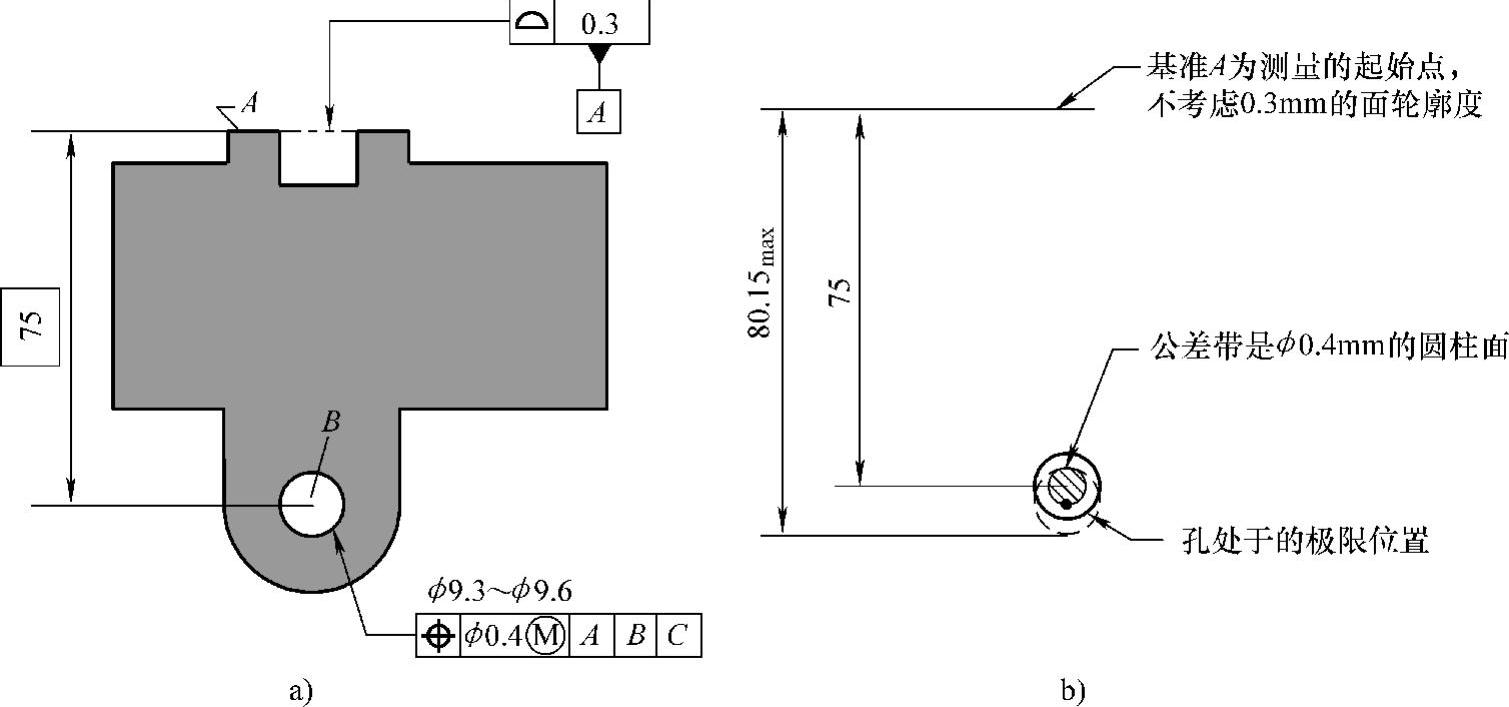

如图10-61所示,零件的边A和孔B不再处于同一个基准框架,其中孔B是建立在边A,即基准A之上的,所以A的面轮廓度不再考虑在这个尺寸链上的累积误差,那么,边A到孔B下边缘的最大距离为

[75+9.6/2+(0.4+0.3)/2]mm=80.15mm

边A到孔B下边缘的最小距离为

(75+9.3/2-0.4/2)mm=79.45mm

图10-61 边到孔的下边缘距离计算

a)零件图 b)公差带示意图

(https://www.xing528.com)

(https://www.xing528.com)

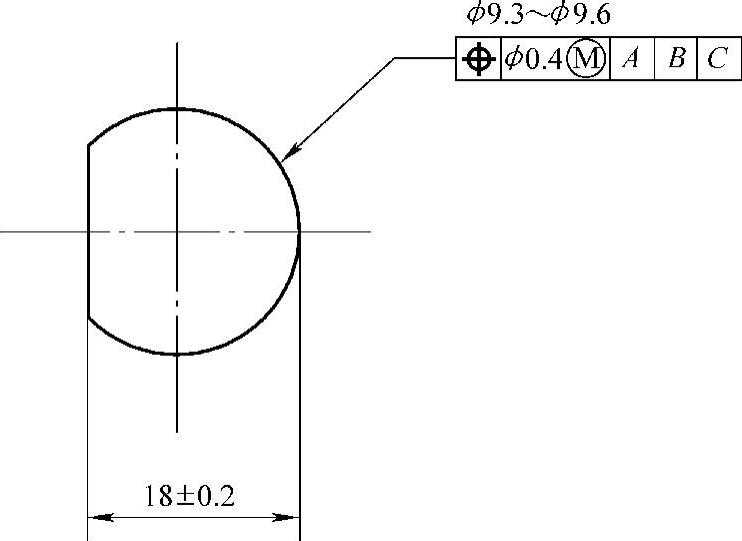

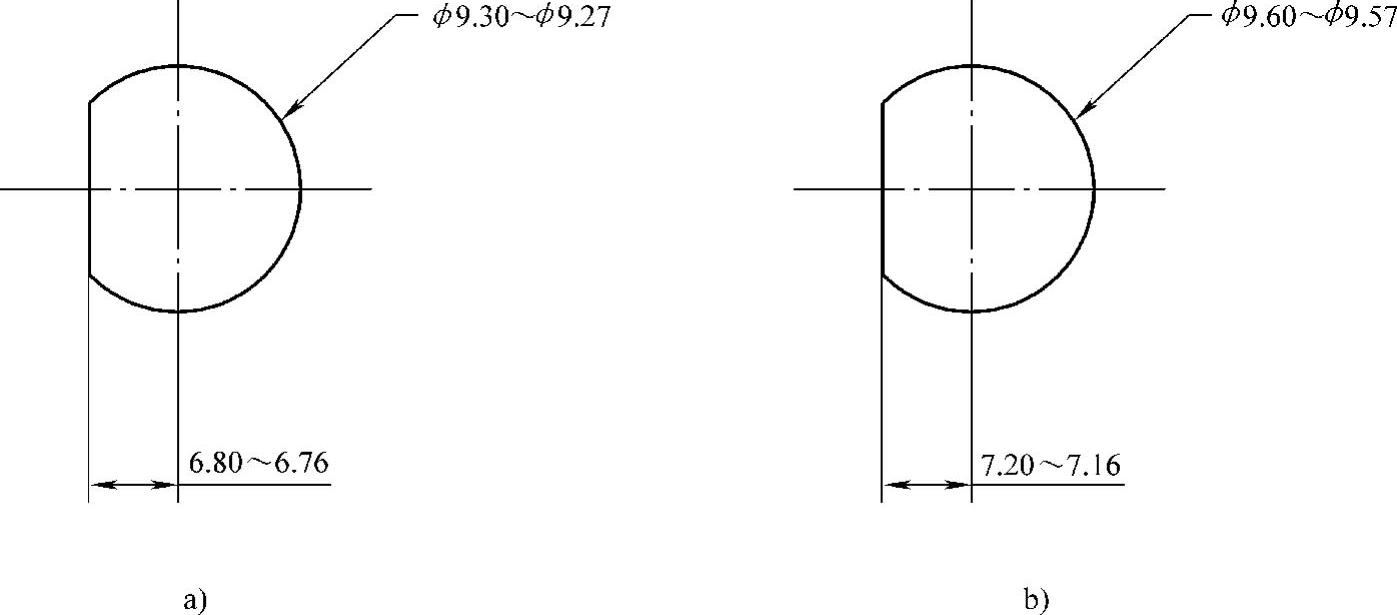

图10-62 D形孔的标注

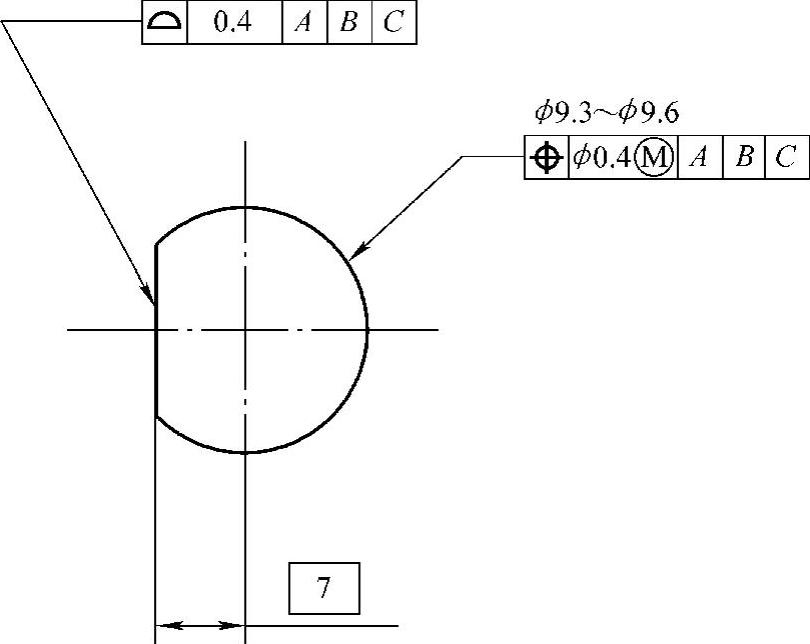

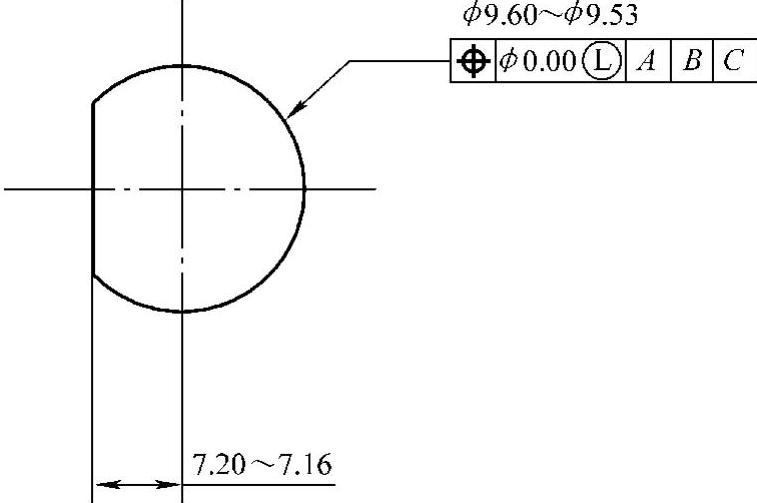

图10-63 D形孔的优化标注

通过以上的两个例子可以看到,如果改变基准的设置,可以减少公差累积效应。

一个适当标注几何公差的图应该能够解读出设计者设定的检测和工艺信息。例如,D形孔的标注。图10-62所示的标注不是一个适当的标注方法,D形孔的直边是无法定位的,对于尺寸18±0.2,这个标注中无法得出直边的位置信息,所以这个D形孔的功能检测销是无法设置的。因此,图10-62所示的尺寸定义只有检测信息,没有设计信息。

一个适当的标注方法应如图10-63所示,使用公称尺寸和轮廓度的方法定义直边。这样制作D形孔的直边就有了明确的位置定义,无论这个D形孔是冲压的还是利用CNC制作出来的,都有明确的位置定义。这个D形孔的通止规的设置如图10-64所示。本设置考虑了10%的磨损和加工误差,并按照通过的检测零件100%合格的绝对条件设置。

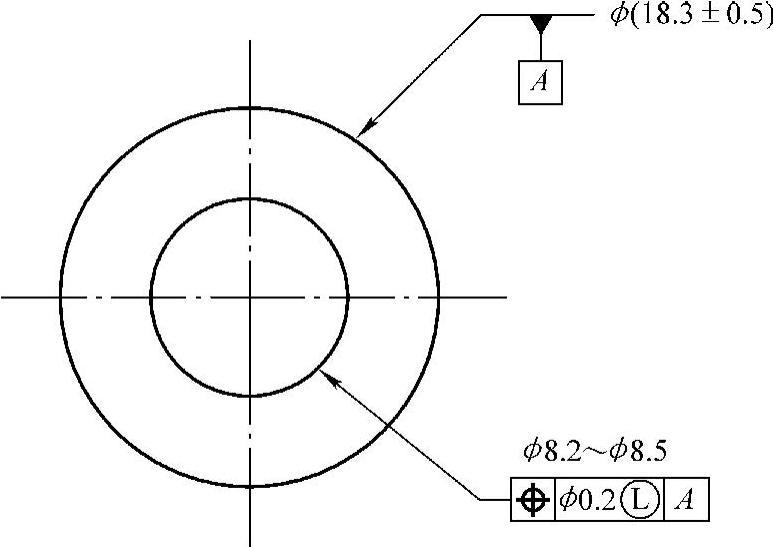

图10-64 D形孔的通止规的设置

a)D形孔的通规尺寸 b)D形孔的止规尺寸

图10-65 D形孔的位置度检测销设置

图10-66 环套零件尺寸

D形孔的位置度检测销(也称为功能检测销)设置如图10-65所示。本设置考虑了10%的磨损和加工误差,并按照通过的检测零件100%合格的绝对条件设置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。