1.硅烷转化膜与气相缓蚀剂的影响

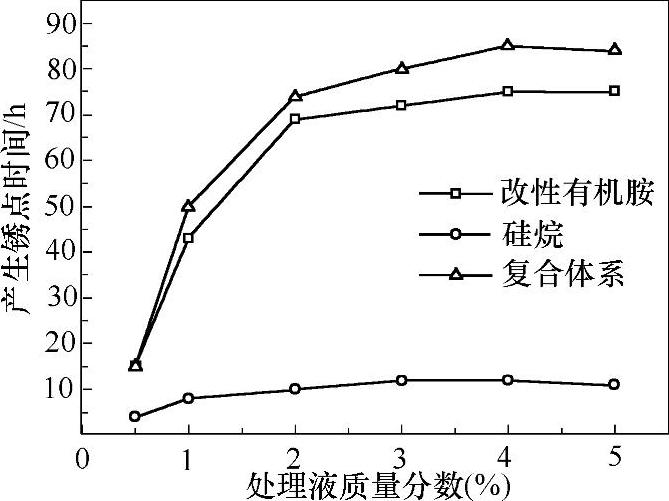

本试验采用的气相缓蚀剂为一种聚酯改性有机多元胺,它可以嵌入有机硅烷膜的三维网状结构中,从而增强硅烷膜的耐蚀性,以满足生产要求。图1-16所示为不同处理液含量对防锈时间的影响。经过缓蚀处理后放入恒温恒湿箱中,温度为35℃,湿度为95%RH。由图1-16可知,复合体系溶液与改性有机胺含量提高,则耐湿热防锈时间增强,当质量分数≥2%时,防锈时间可达三天以上(≥72h),远远大于硅烷的防锈时间,复合体系防锈时间也优于单一的改性有机胺,符合工件加工生产工序间防锈技术要求;如需进一步提高其防锈性能,可考虑提高复合溶液的有效浓度。

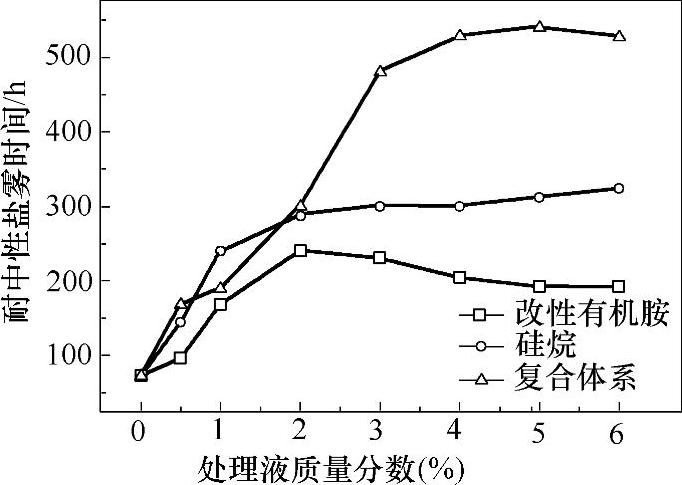

图1-17所示为处理液含量对涂层耐蚀性能的影响情况。由图1-17可知,单一硅烷处理后涂层的耐蚀性最高可达320h,单一的改性有机胺处理后涂层的耐蚀性仅为200~240h,但这两者仍不能满足涂装生产要求,需要进一步提高;经过复合处理后的涂层耐蚀性随有效含量提升而延长,当处理液质量分数≥4%时,涂层耐盐雾性能趋向稳定,可达到500h或更高,完全符合生产技术要求,为降低生产处理成本,硅烷质量分数一般取2%~3%为宜。

图1-16 处理液含量对防锈时间的影响O

图1-17 处理液含量对涂层耐蚀性的影响

2.复合膜的防锈性能讨论(https://www.xing528.com)

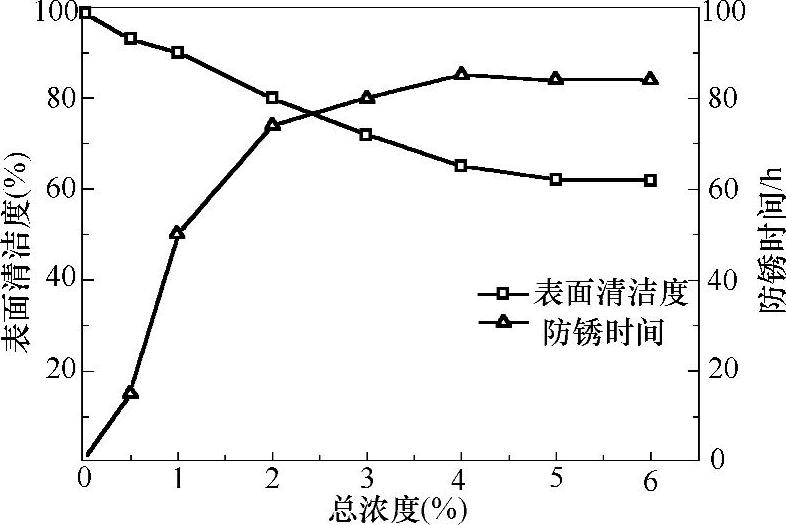

经过复合处理后,复合膜为无色透明膜,现场无法监控膜层的质量。改性有机胺与硅烷进行等比例复配后,采用不同浓度的溶液处理工件,采用金属清洁度仪检测工件表面清洁度,同时与恒温恒湿试验进行对比。图1-18所示为不同浓度下的金属表面清洁度与防锈时间的关系。由图1-18可知,复合处理后,当表面清洁度≤65%时,防锈时间为72h。因此表面清洁度检测可以作为一种现场检验缓蚀剂与硅烷复合膜的有效手段。

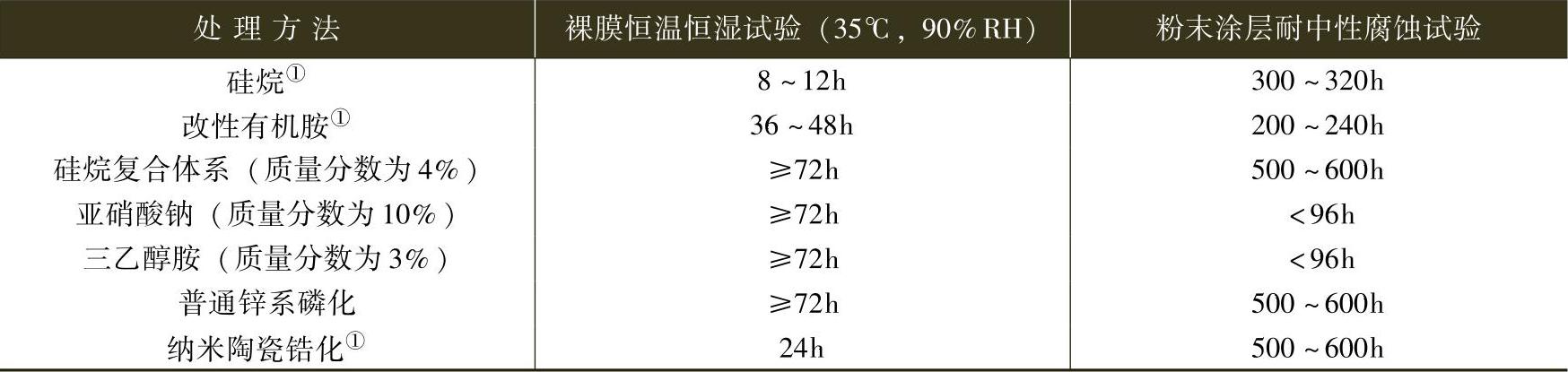

改性有机胺与硅烷的复合体系与其他常见缓蚀处理或表面处理方法进行了比较,如亚硝酸钠、三乙醇胺、普通锌系磷化及纳米陶瓷锆化等处理方式,表1-10比较了各种处理方法的防锈性能、粉末涂装后涂层的耐蚀性能。硅烷复合体系处理后裸膜防锈性能与普通锌系磷化相当,明显优于纳米陶瓷锆化膜,略低于亚硝酸钠、三乙醇胺等处理,但硅烷复合体系处理的粉末涂层的耐中性腐蚀试验远远超过亚硝酸钠、三乙醇胺等处理,与普通锌系磷化、纳米陶瓷锆化处理结果相当。由于亚硝酸钠、磷化处理所采用的处理材料对环境与健康具有不同程度的危害,并综合以上各项指标,可以认为,改性有机胺与硅烷的复合体系处理金属工件不仅是一种有效的工序间防锈的处理方法,还可以替代钢铁工件涂装前磷化处理。

图1-18 金属表面清洁度、防锈时间与浓度的关系

表1-10 钢铁工件经不同处理方式的性能比较

①试样进行恒温恒湿试验,表面出现较多锈点,耐中性盐雾试验采用新制试板喷粉。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。