【摘要】:表4-32 影响切削加工表面粗糙度的因素及改善措施(续)2)影响磨削表面粗糙度的因素及改善措施见表4-33。表4-38 丝杠传动接合表面的粗糙度值表4-39 螺纹联接的工作表面粗糙度值表4-40 齿轮、蜗轮和蜗杆的工作表面粗糙度值注:齿轮、蜗轮和蜗杆的齿根圆表面粗糙度推荐为和它的工作表面粗糙度相同;齿顶圆表面粗糙度值推荐为Ra5~Ra2.5μm。

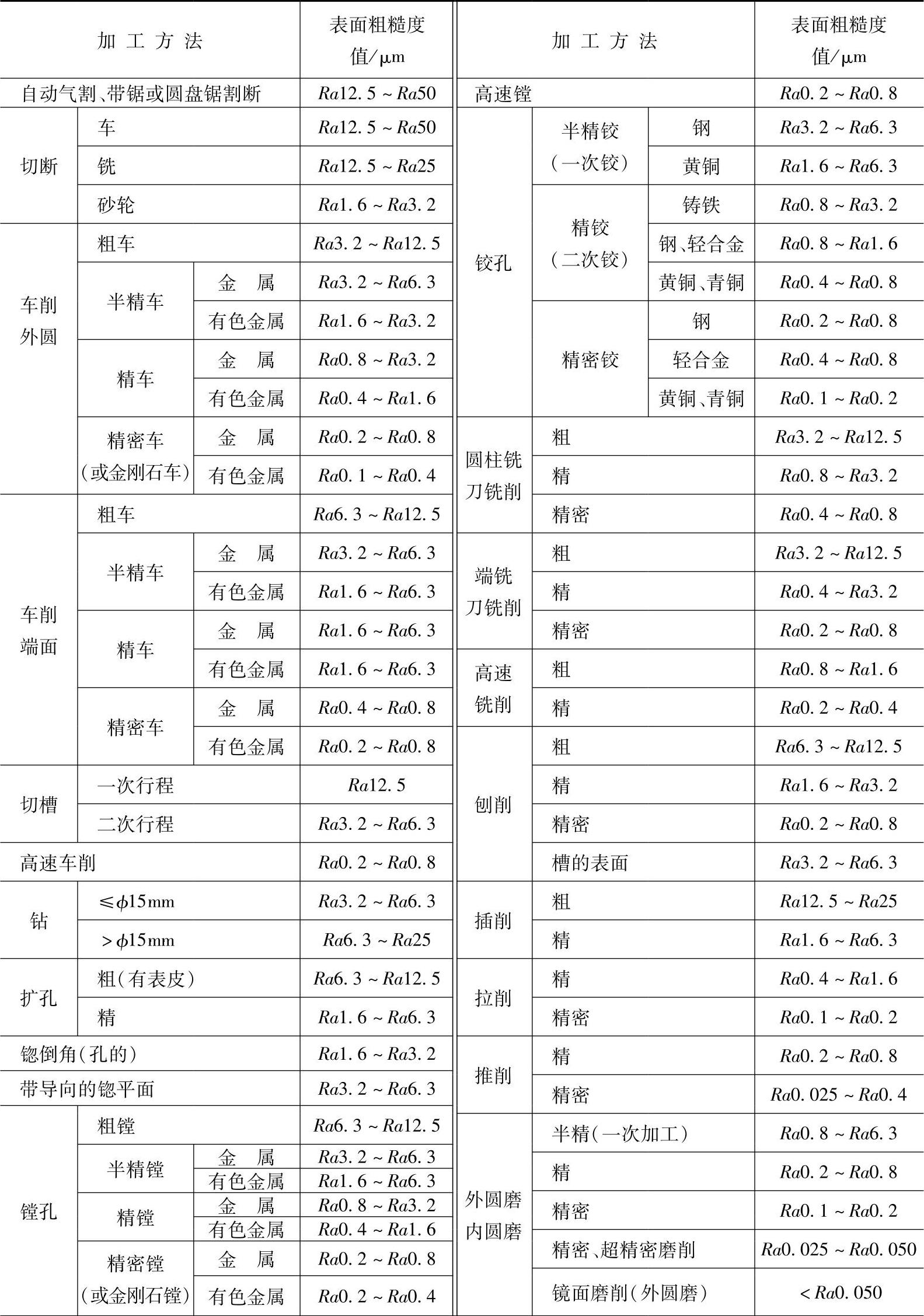

(1)各种加工方法能达到的表面粗糙度(表4-31)

表4-31 各种加工方法能达到的表面粗糙度

(续)

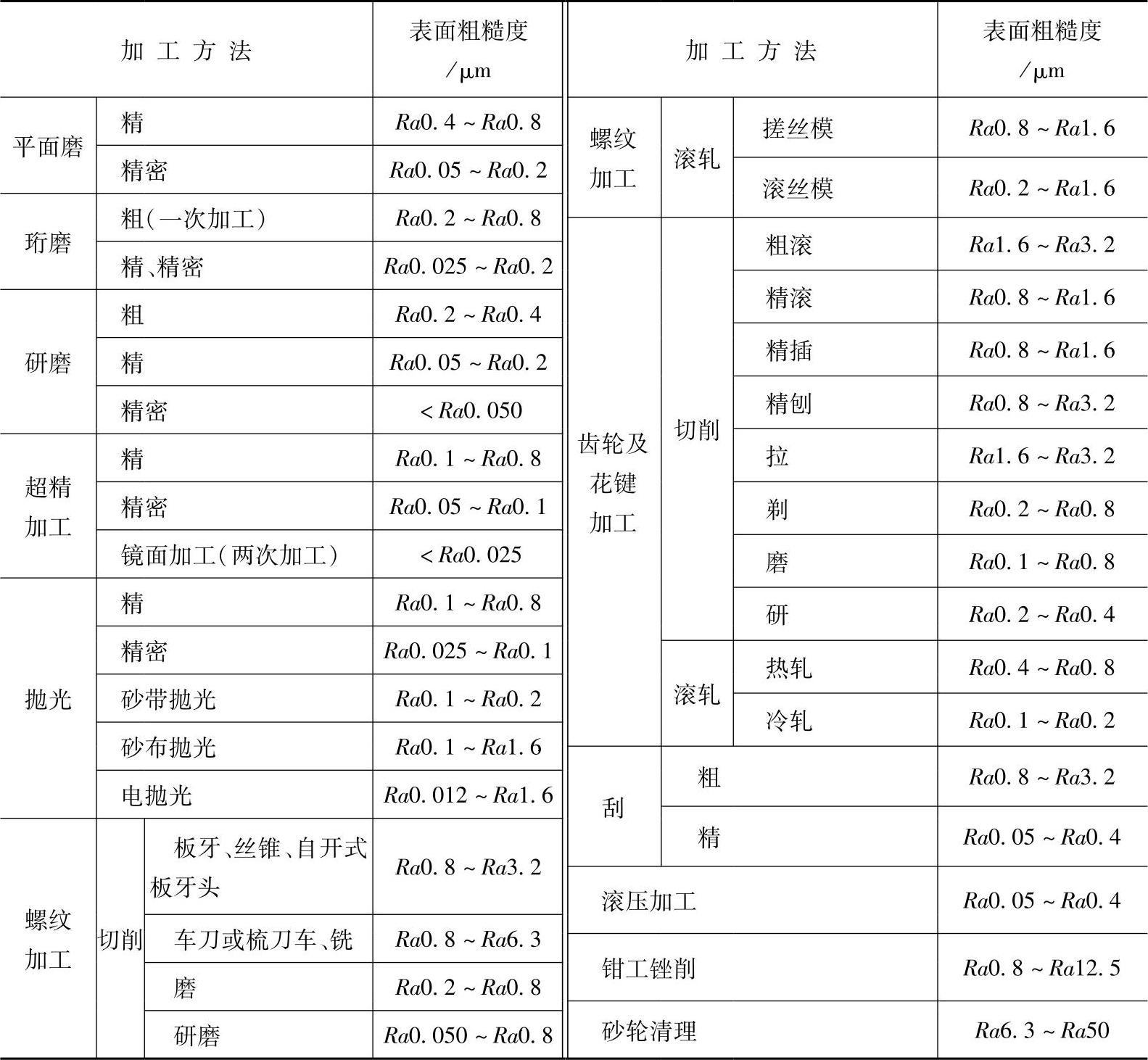

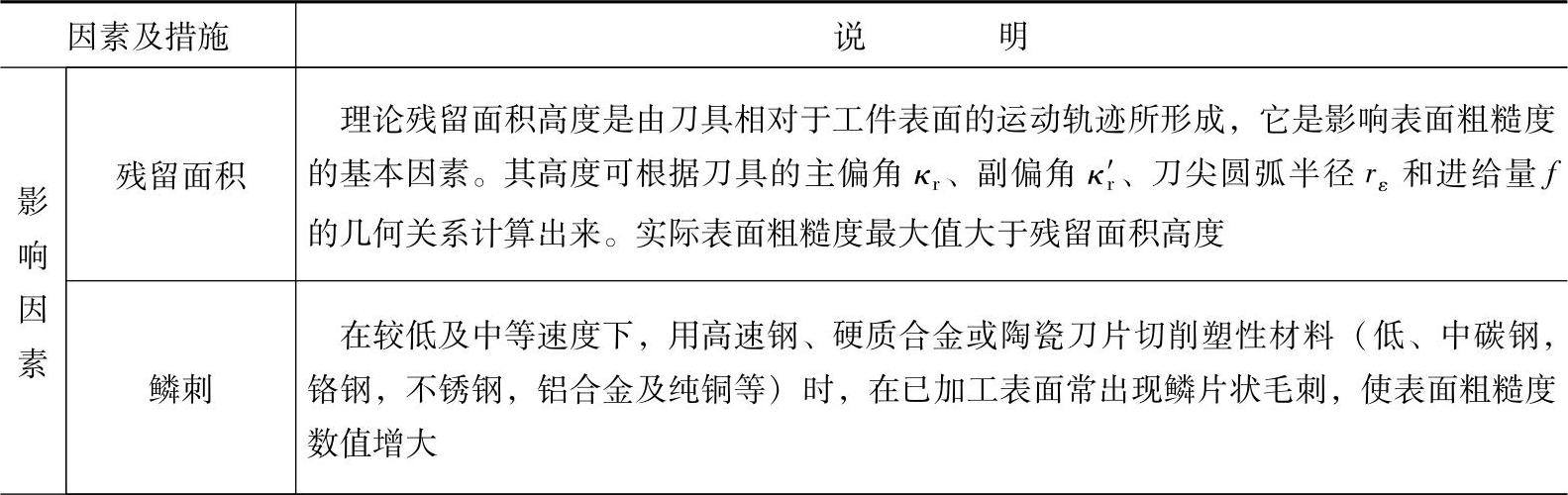

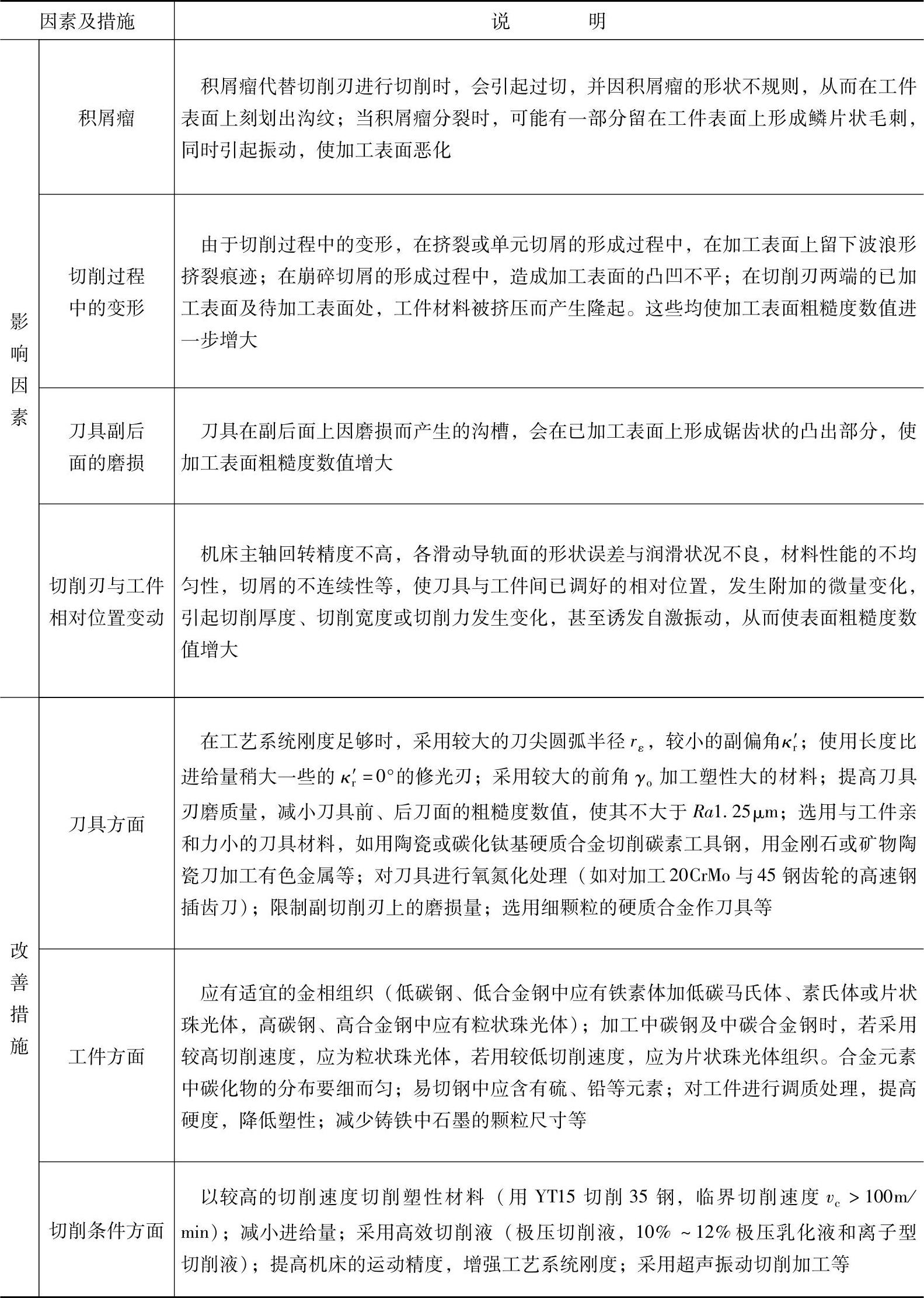

(2)影响加工表面粗糙度的因素及改善措施

1)影响切削加工表面粗糙度的因素及改善措施见表4-32。

表4-32 影响切削加工表面粗糙度的因素及改善措施

(续)

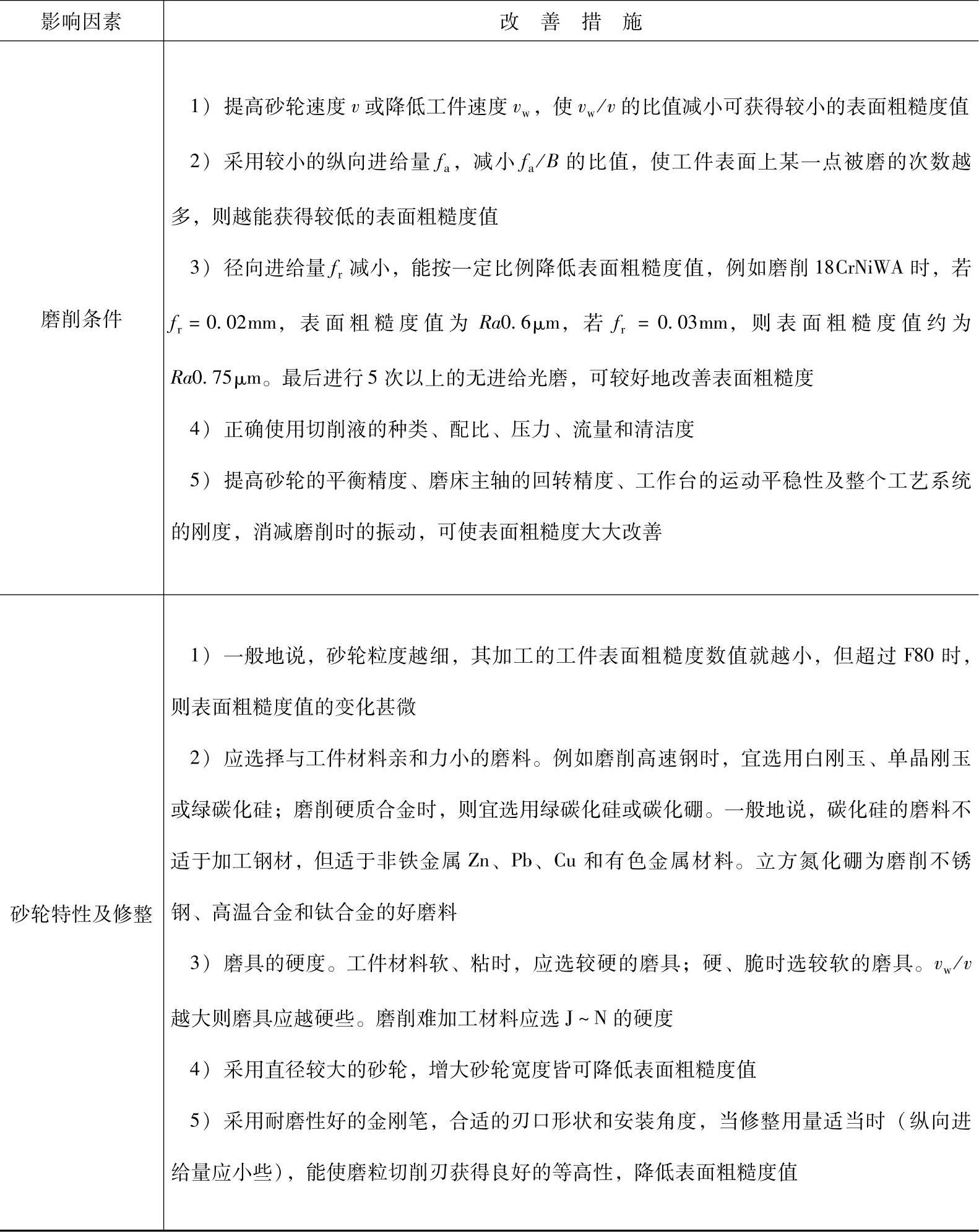

2)影响磨削表面粗糙度的因素及改善措施见表4-33。

表4-33 影响磨削表面粗糙度的因素及改善措施

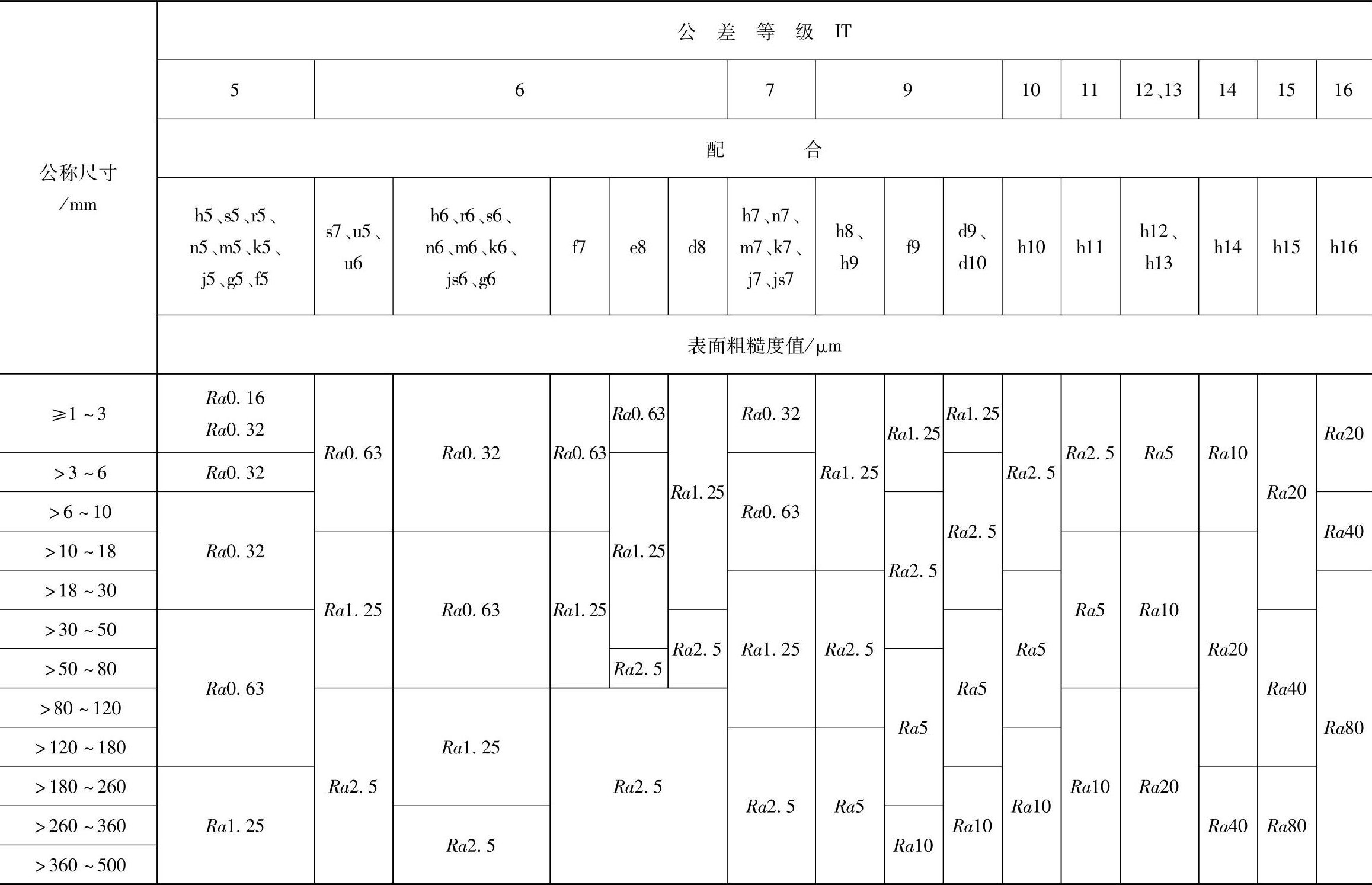

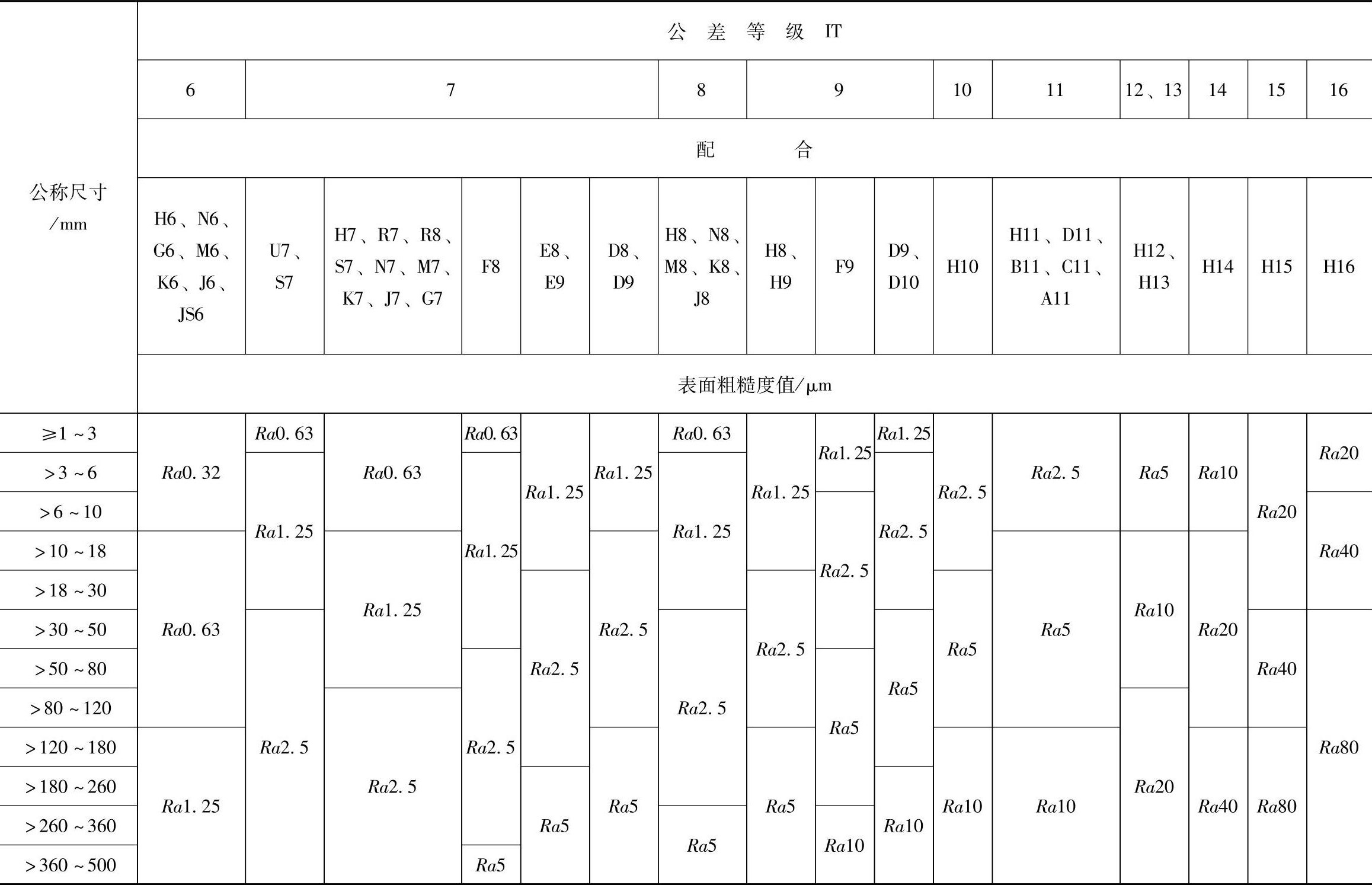

(3)表面粗糙度与公差等级和配合之间的关系(表4-34、表4-35)

表4-34 轴的表面粗糙度与公差等级和配合之间的关系

(https://www.xing528.com)

(https://www.xing528.com)

表4-35 孔的表面粗糙度与公差等级和配合之间的关系

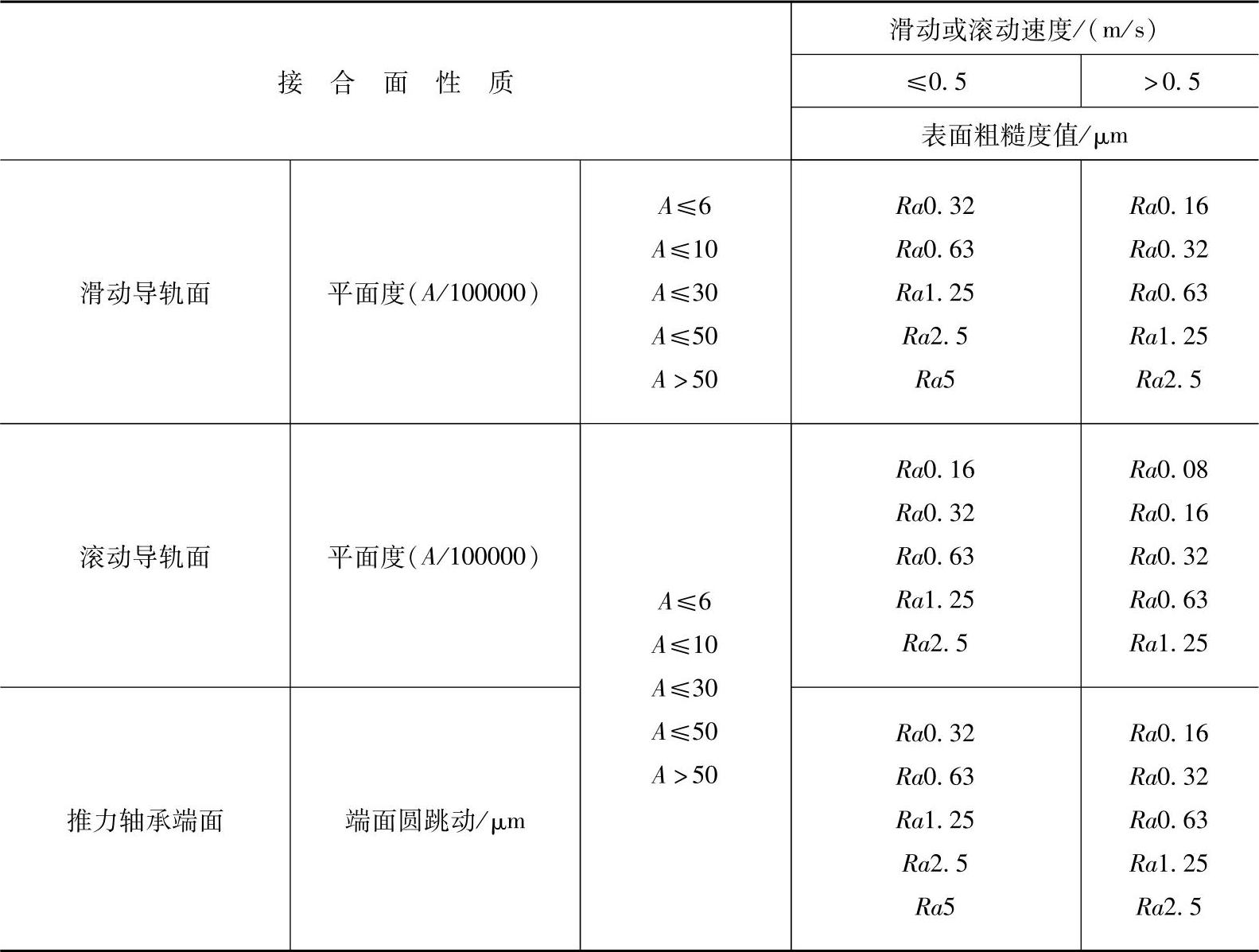

(4)各种联接表面的粗糙度值(表4-36~表4-40)

表4-36 动联接①接合表面的粗糙度值

① 动联接——密贴着移动的联接或两个表面彼此有相对位移的联接,当它们有相对移动和变位时,这种联接对部件和零件间的相互位置精度有要求。

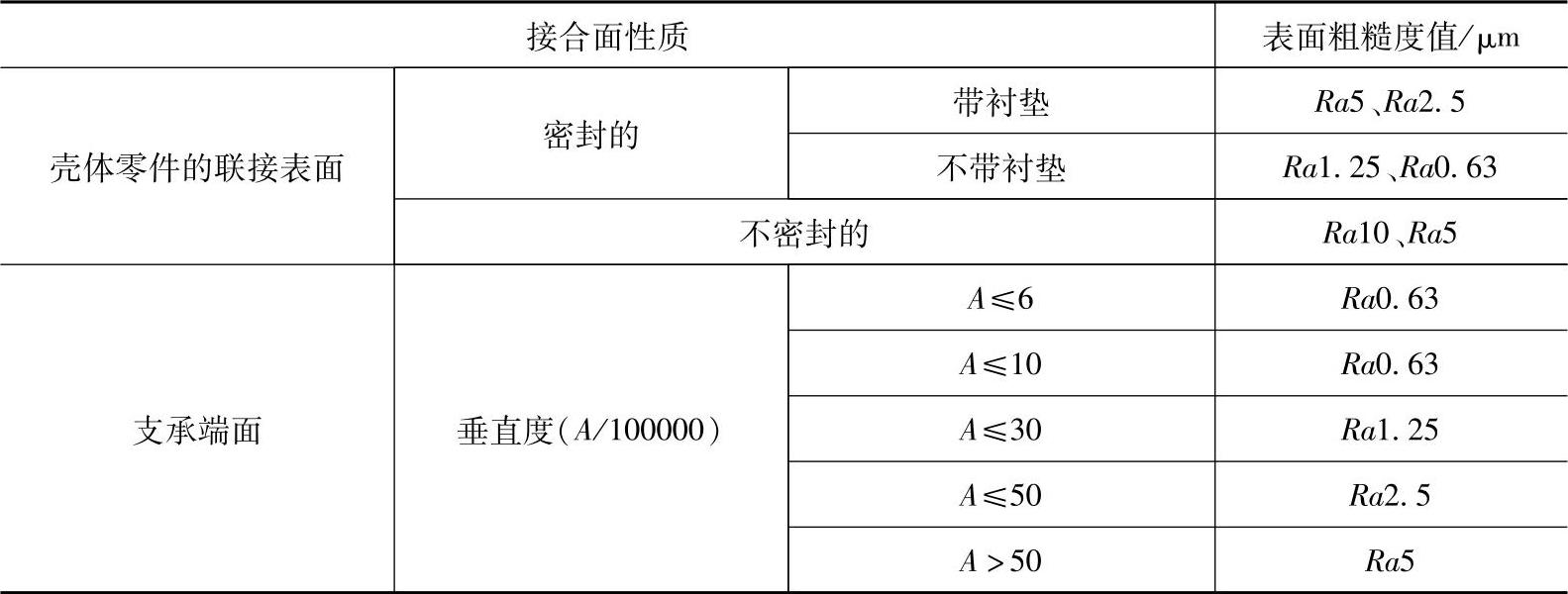

表4-37 静联接①接合表面的粗糙度值

① 静联接——用紧固件将零件的密贴面彼此接合在一起的联接。它要求装好的零件和部件具有一定的相互位置精度。

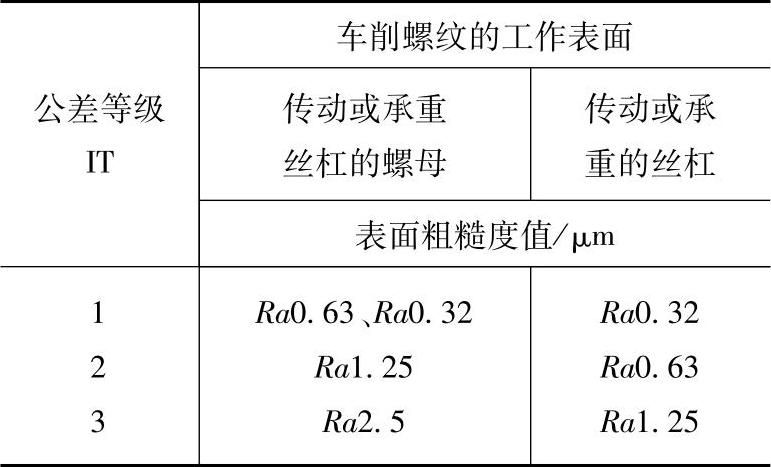

表4-38 丝杠传动接合表面的粗糙度值

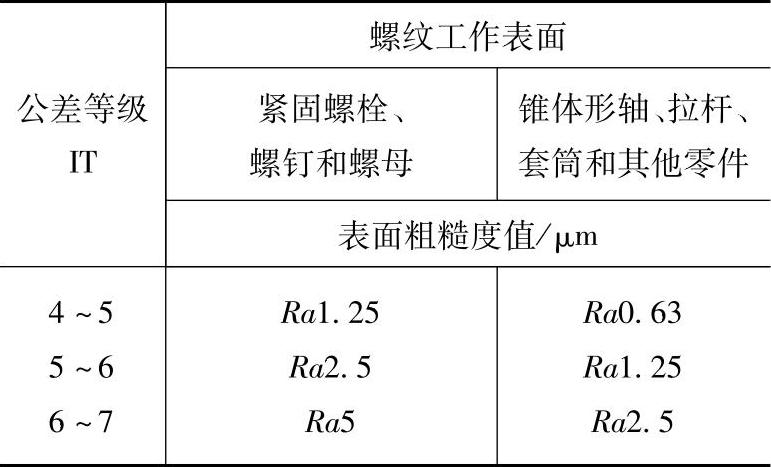

表4-39 螺纹联接的工作表面粗糙度值

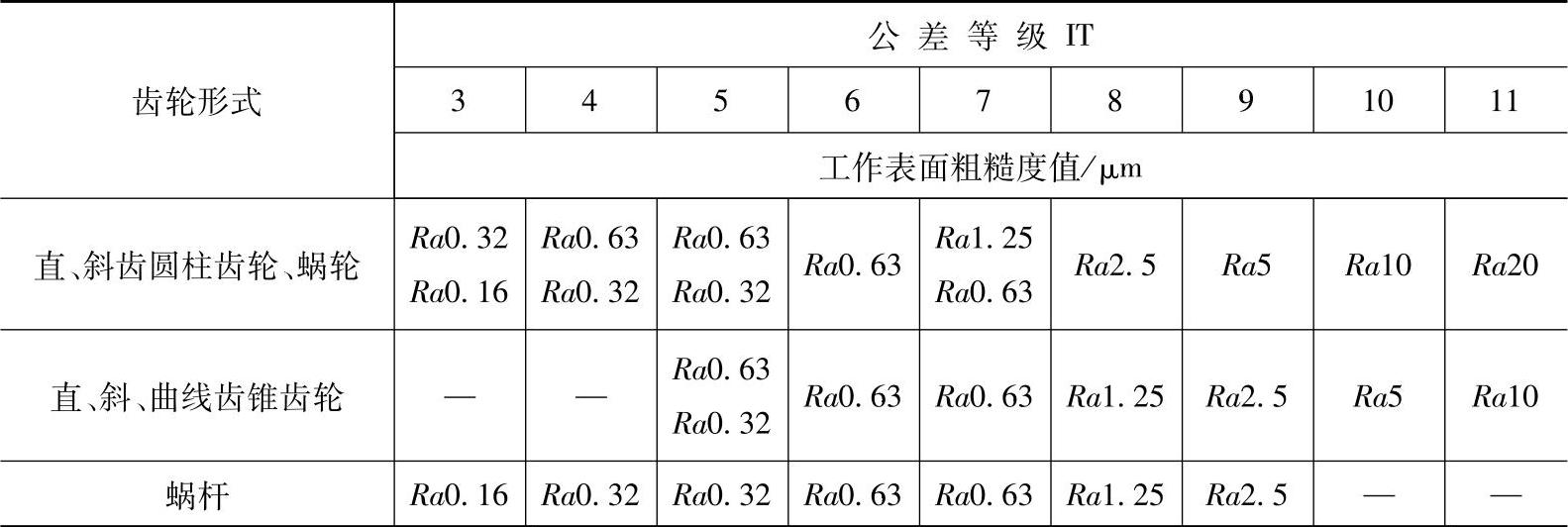

表4-40 齿轮、蜗轮和蜗杆的工作表面粗糙度值

注:齿轮、蜗轮和蜗杆的齿根圆表面粗糙度推荐为和它的工作表面粗糙度相同;齿顶圆表面粗糙度值推荐为Ra5~Ra2.5μm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。