容器上开孔后,不仅削弱了器壁的原有强度,还在壳体与接管的连接部位产生很高的局部应力,给容器的安全带来隐患,因此在设计时必须充分考虑开孔补强的问题。

1.补强结构

(1)补强元件的类型

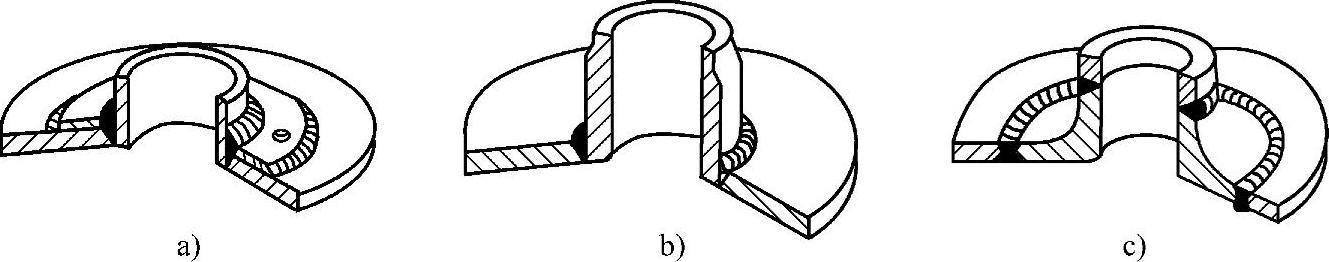

因为开孔应力集中是局部的,因此补强也可以是局部的,即可在补强区附近置一补强元件。在压力容器设计中常用的局部补强结构有补强圈补强、厚壁接管补强和整锻件补强三种形式,如图5-17所示。

图5-17 补强元件的基本类型

a)补强圈补强 b)厚壁接管补强 c)整锻件补强

(2)补强圈补强

补强圈补强是中低压容器最常用的一种补强方式,它的优点是结构简单,制造方便,使用经验丰富。但缺点是补强区域分散,抗疲劳性能差。所以它的常用场合一般是静载、常温及中低压容器。在使用补强圈补强时必须满足以下三个条件:

1)钢材的标准抗拉强度下限值Rm≤540MPa。

2)补强圈厚度≤1.5δn(壳体开孔处的名义厚度)。

3)壳体名义厚度δn≤38mm。

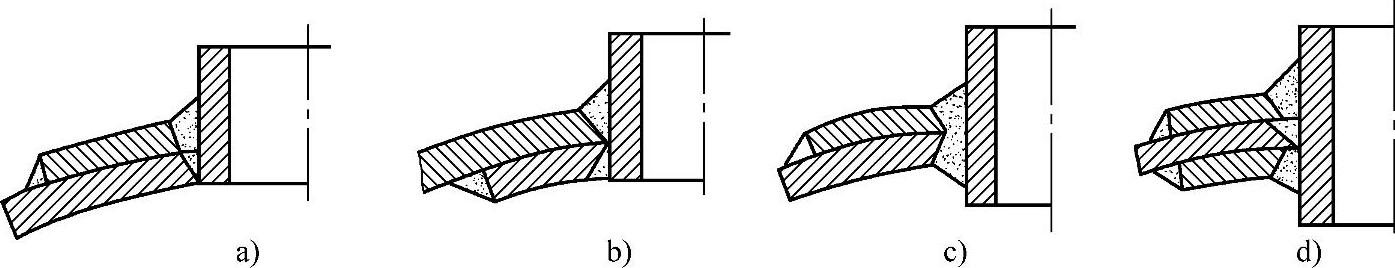

补强圈补强的基本形式如图5-18所示。补强圈补强中最常用的是外补强的内平齐接管式,只有在仅靠单向补强不足以达到补强要求时才采用内外双面补强结构。补强圈与接管及与壳体的焊接是角焊及搭接焊,由容器操作条件及设计要求决定是否全焊透。

图5-18 补强圈补强的基本形式

a)外补强—平齐 b)内补强—平齐 c)外补强—内伸 d)内外补强—内伸

(3)厚壁接管补强

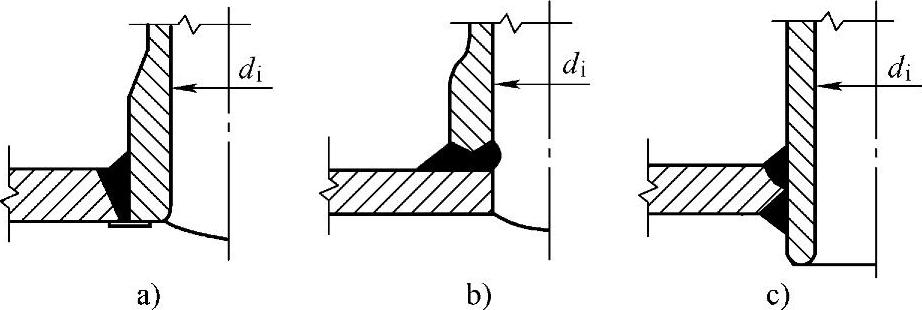

采用厚壁接管补强时,由于接管的加厚部分正处于最大应力分布区域,能有效的降低应力集中系数,且结构简单、焊缝少,制造与检验都很方便,是一种较为合理、理想的补强方式。高强度低合金钢制压力容器由于材料缺口敏感性较高,通常采用此结构。厚壁接管补强也常用于一些高压容器,但使用时必须保证全焊透。厚壁接管补强的基本形式如图5-19所示。

图5-19 厚壁接管补强的基本形式

(4)整锻件补强

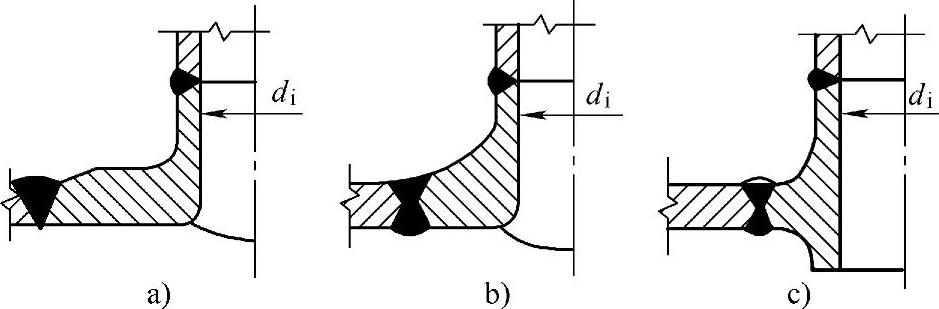

整锻件补强结构是将接管部分的壳体连同补强部分做成整体锻件,再与壳体焊接。与前两种补强方式相比,整锻件补强是最为合理和有效的补强结构。它的优点是补强金属集中于开孔应力最大的部位,应力集中系数最小。锻件与壳体采用对接焊缝,焊接质量容易保证且易于检验。此对接焊缝远离最大应力点的位置,故抗疲劳性最好,疲劳寿命仅降低10%~15%。缺点是锻件供应困难,制造烦琐,成本较高,所以只在重要的设备中应用。当满足下列情况之一时,应采用整体锻件补强。整锻件补强的基本形式如图5-20所示。

1)高强钢(Rm>500MPa)和铬钼钢制造的容器。

2)补强圈厚度超过被补强壳体名义厚度的1.5倍或超过δmax的[碳素钢δmax=32mm,Q345R(16MnR)δmax=30mm]。

3)设计压力p≥4MPa。

4)设计温度T≥350℃。

5)极度、高度危害介质的压力容器。

6)疲劳压力容器。

图5-20 整锻件补强的基本形式

2.补强计算

压力容器开孔补强的计算方法有多种,如等面积法、压力面积法、开孔补强的另一方法等,其中等面积法是在世界上工程设计中最常使用且为我国国家标准GB 150.1~150.4—2011所采用的计算方法。

(1)开孔补强设计的要求

开孔部分的应力集中将引起壳体局部的强度削弱。若开孔很小并有接管,且接管又能使强度的削弱得以补偿,则不需另行补强。若开孔较大,就要采取适当的补强措施。不同要求的容器,开孔补强设计的要求也不同。一般容器只要通过补强将应力集中系数降低到一定的范围即可。若按“疲劳设计”的容器必须严格限制开孔接管部位的最大应力。经过补强后的接管区可以使应力集中系数降低,但不能消除应力集中。

1)允许不另行补强的最大开孔直径。

由于各种强度富余量的存在,开孔并非都要补强。当壳体开孔满足下述全部要求时,可不另行补强:

①设计压力p≤2.5MPa。

②两相邻开孔中心的间距(对曲面间距以弧长计算)应不小于两孔直径之和;对于三个或以上相邻开孔,任意两孔中心的间距(对曲面间距以弧长计算)应不小于该两孔直径的2.5倍。

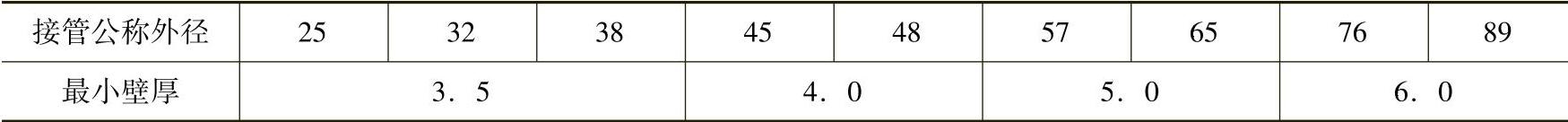

③接管公称外径di≤89mm。

④接管最小壁厚满足表5-4要求。

⑤开孔不得位于A、B类焊接接头上。

表5-4 不另行补强的接管最小厚度(单位:mm)

注:1.钢材的标准抗拉强度下限值Rm>540MPa时,接管与壳体的连接宜采用全焊透的结构形式。

2.接管的腐蚀余量为1mm。

2)采用等面积法时的最大开孔的限制。

由于壳体上开孔越大,开孔系数ρ就越大,应力集中系数就越大,因此在规范设计中对开孔的最大值加以限制。我国在GB 150.1~150.4—2011中对最大开孔直径的限制如下:

①圆筒上开孔的限制:

a.当其内径Di≤1500mm时,开孔最大直径d≤Di/2,且d≤520mm。

b.当其内径Di>1500mm时,开孔最大直径d≤Di/3,且d≤1000mm。

②球壳或其他凸形封头上的最大开孔直径d≤Di/2。

③锥壳(或锥形封头)上开孔的最大直径d≤Di/3,Di为开孔中心处的锥壳内直径。

④在椭圆形或碟形封头的过渡部分开孔时,开孔的边缘易垂直于封头表面。

(2)开孔补强的设计准则

1)单个开孔等面积补强准则。

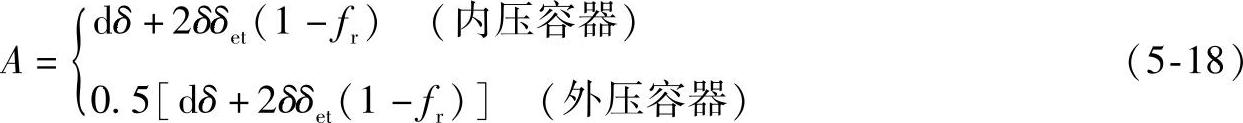

该方法认为在有效的补强范围内,壳体除本身承受内压所需截面积外的多余截面积Ae不应少于开孔所减少的有效截面积A。即

Ae≥A (5-17)

这种以通过开孔中心的纵截面上的投影面积来衡量的补强设计方法,如图5-21所示,具有使开孔后截面的平均应力不致升高的含义。在一般情况下可以满足开孔补强的需要,方法简便,我国的容器标准采用的主要是这种方法。

①开孔削弱的截面积A:(https://www.xing528.com)

式中 A——指沿壳体纵向截面上的开孔投影面积,对圆筒体来说即是周向截面上的开孔投影

面积;

d——开孔直径(接管内径加上两倍壁厚附加量C后的直径);

δ——壳体按内压或外压计算所需的计算厚度(当开孔不在焊缝上时ϕ取为1.0,其中ϕ为焊接接头系数);

δet——接管有效厚度,δet=δnt-C;

fr——材料强度削弱系数,即设计温度下接管材料与壳体材料许用应力之比,fr≤1.0(安

放式接管取fr=1.0)。

②有效补强范围。壳体开孔处的最大应力在孔边,随着远离孔边应力呈快速衰减趋势,所以只有离孔边一定距离的范围内的补强材料,才能有效降低应力水平。等面积补强法认为在图5-21中的WXYZ的矩形范围内补强才是有效的,超过此范围的补强是没有作用的。

a.有效补强区宽度B取式(5-19)中较大值:

式中 B——补强有效宽度;

δnt——接管名义厚度;

δn——壳体开孔处的名义厚度。

b.补强区外侧高度h1取式(5-20)中较小值:

c.补强区内侧高度h2取式(5-21)中较小值:

图5-21 有效补强范围示意图

③补强区内补强金属面积Ae。在有效补强范围内,可作为补强的截面积有以下几部分组成:

a.容器壳体设计计算厚度之外的多余金属截面积A1:

A1=(B-d)(δe-δ)-2δet(δe-δ)(1-fr) (5-22)

式中 δe——壳体开孔处的有效厚度。

b.接管所需计算厚度之外的多余金属截面积A2:

A2=2h1(δet-δt)fr+2h2(δet-C2)fr (5-23)

式中 δt——接管计算厚度;

C2——接管的腐蚀裕量。

c.在有效补强区内焊缝金属的截面积A3。

d.在有效补强区内另加的补强元件的截面积A4:

若Ae=A1+A2+A3≥A,则开孔后可不另外补强。

若Ae=A1+A2+A3<A,则开孔后需要补强,所增加的补强面积A4应满足:

A4≥A-Ae(5-24)

补强圈的材料一般与壳体材料相同,若补强材料许用应力小于壳体材料许用应力,则补强面积应按壳体材料与补强材料许用应力之比而增加。若补强材料许用应力大于壳体材料许用应力,则所需补强面积不得减小。

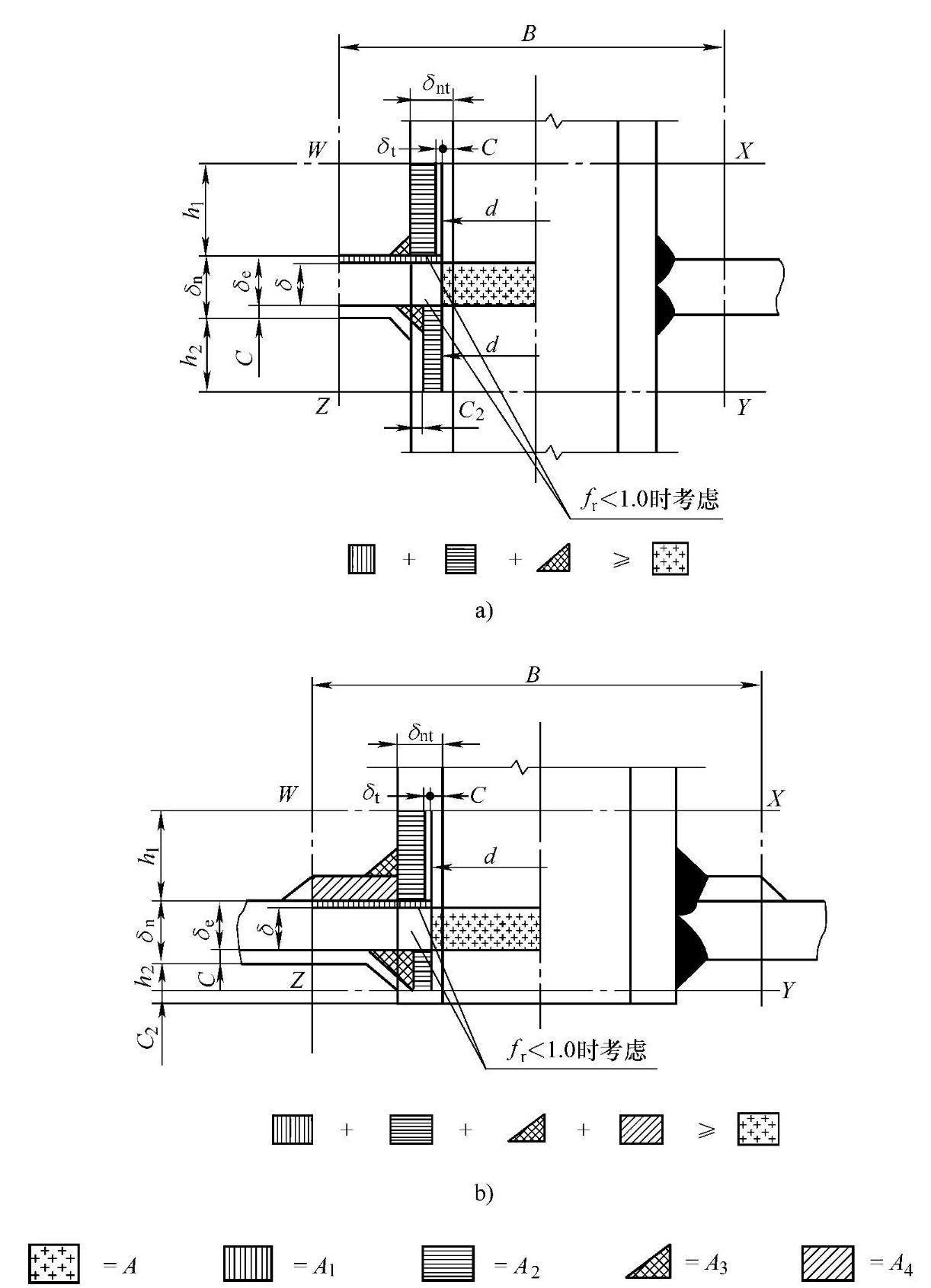

④接管方位:

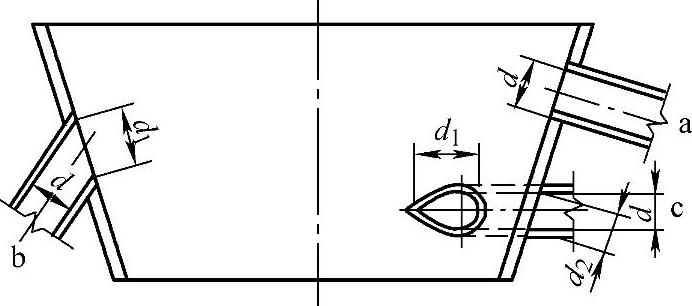

a.圆筒。圆筒上可以开设三种不同方位的接管,如图5-22所示。图5-22中a管口为径向接管,b管口为斜向接管,c管口为切向接管。开孔补强计算公式中开孔直径d的确定是以圆筒厚度计算公式的环向薄膜应力为依据的,而实际圆筒承受开孔后应力的截面是纵向截面,因此开孔削弱的计算截面也应是纵向截面。所以开孔计算直径应取纵向截面上的开孔直径。对于径向接管,开孔计算直径取d;对于斜向接管,开孔计算直径应取d1;对于切向接管,开孔计算直径取d,而非d1。

图5-22 圆筒开孔示意图

b.球壳。球壳上也可以开设以上三种不同方位的接管。由于球壳的两向薄膜应力相同,因此在开孔补强计算中,开孔计算直径一律按孔的最大直径计算,即对非正圆开孔,取长轴直径。

c.椭圆封头。在开孔补强计算中,按球壳的开孔原则处理。

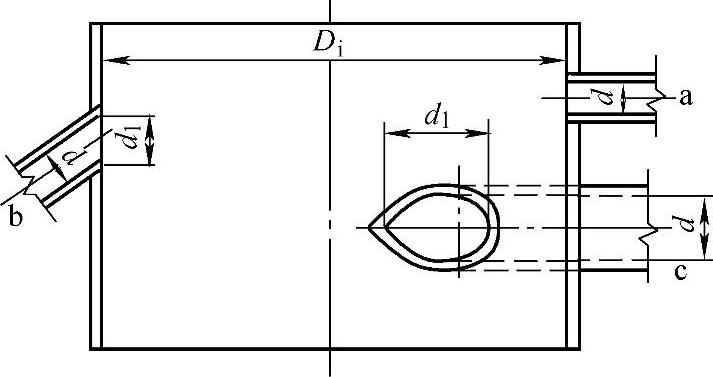

d.锥壳。锥壳上的开孔位置如图5-23所示。在开孔补强计算中开孔直径取锥壳纵向截面上形成的最大开孔直径,即对于径向接管(a管口)取为d,对于斜向接管(b管口)取为d1,对于切向接管(c管口)取为d2。

⑤壳体计算厚度确定。在等面积补强计算中,开孔所需最小补强面积A主要由dδ所决定,δ是按壳体开孔处的最大应力计算而得的计算厚度。

图5-23 锥壳开孔示意图

对于内压圆筒和球壳上的开孔,δ按周向应力计算而得的计算厚度计算。对于内压椭圆或碟形封头上的开孔则应区分不同的开孔位置取不同的计算厚度。由于第3章介绍的内压椭圆或碟形封头的计算厚度是由转角过渡区的最大应力确定的,而封头中心部位的应力要比转角过渡区的应力小,因而所需的计算厚度也小。

对于椭圆形封头,其开孔补强计算中的计算厚度δ的取值分下列两种情况:

a.当开孔在0.8Di(封头内直径)范围以内时,按当量半径Ri=K1Di球壳考虑,计算厚度按式(5-25)计算。

式中 K1——修正系数(见表4-2)。

b.当开孔在0.8Di范围以外时,按第3章介绍的计算厚度计算。

对于碟形封头,其开孔补强计算中的计算厚度δ的取值也可分下列两种情况:

a.当开孔位于封头球面范围以内时,取碟形封头形状系数M=1,即计算厚度按式(5-26)计算。

b.当开孔位于封头球面范围以外时,按第3章介绍的计算厚度计算。

以上介绍的等面积补强法仅适用于壳体上单个开孔的计算。在工程上还会遇到联合开孔、开排孔、平盖开孔和大开孔等情况,详见GB150.1~150.4—2011。所谓单个开孔指相邻开孔之间的孔心距(对曲面间距以弧长计算)大于等于两孔直径之和。

2)极限分析补强设计准则。

由于开孔只造成壳体的局部强度削弱,如果在某一压力载荷下容器开孔处的某一区域其整个截面进入塑性状态,以至发生塑性流动,此时的载荷便为极限载荷。利用塑性力学方法对带有整体补强的开孔补强结构求解出塑性失效的极限载荷,以极限载荷为依据来进行补强结构设计,即以大量的计算可以定出补强结构的尺寸要求,使其具有相同的应力集中系数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。