1.试验数量

本试验共对加工合格的56件试样进行试验,经过分析实测数据和试验后残样,水环境中有效数据为49个,下面分别就应变幅值、应变速率、温度和溶解氧对疲劳寿命的影响进行说明和分析。

2.空气与室温水中的疲劳寿命分析

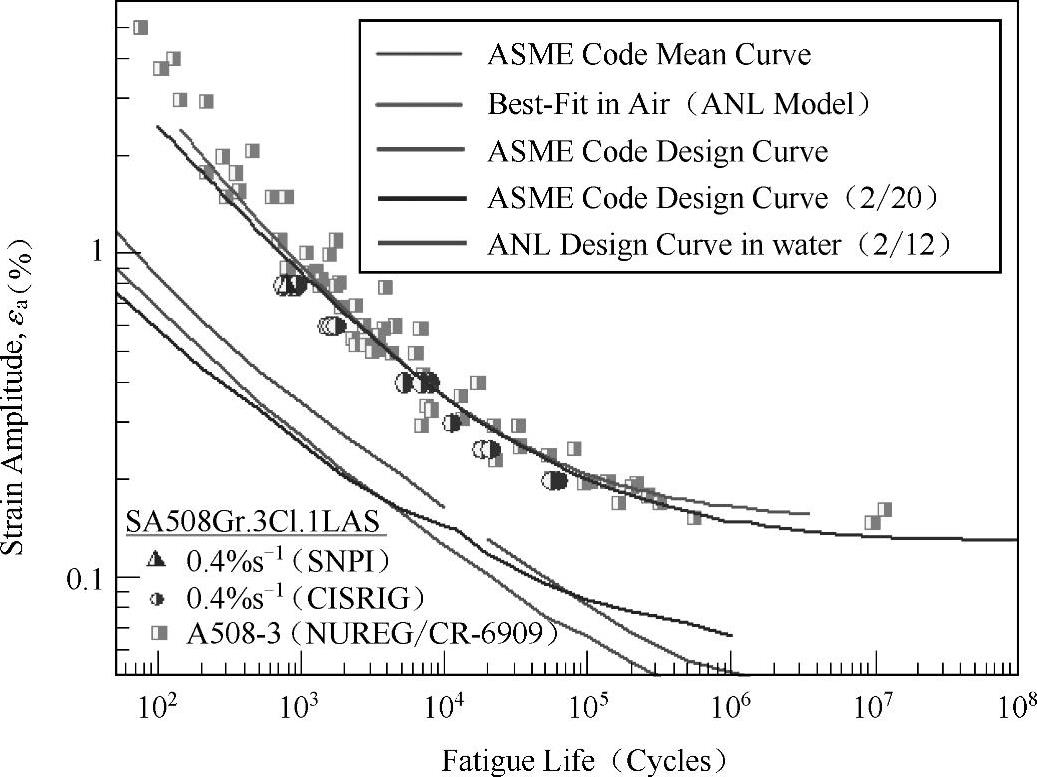

试验首先进行了空气中试样的疲劳性能测试。图9-4所示为SA-508Gr.3Cl.1低合金钢在室温空气中的εa-N曲线,包含ASME(低合金钢)平均曲线与设计曲线,以及NUREG/CR-6909报道的室温空气中的疲劳数据。

图9-4 SA-508 Gr.3 Cl.1低合金钢在室温空气中的εa-N曲线

对比发现,SA-508 Gr.3 Cl.1低合金钢在室温空气中的疲劳寿命与ASME平均曲线和ANL给出的室温空气中的模型曲线(ANL mode lair)吻合较好,分布在这两条曲线的两侧,略偏于曲线的下方。

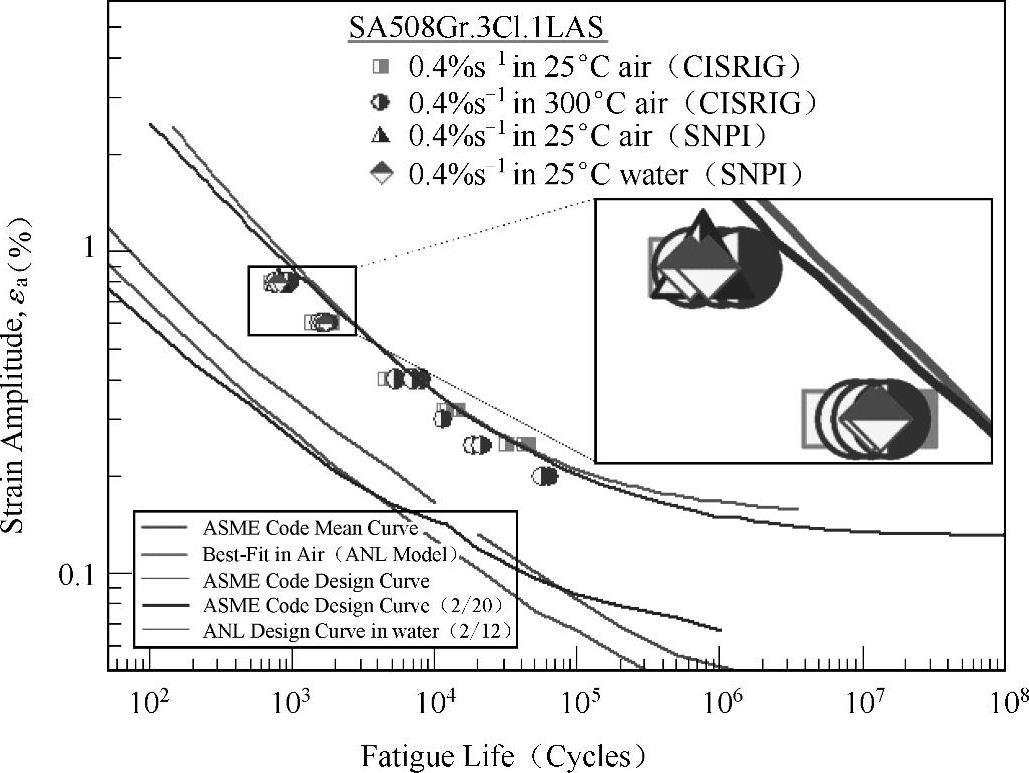

图9-5所示为SA-508 Gr.3 Cl.1RPV低合金钢室温空气、300℃空气和25℃水中的疲劳强度数据,由图可见:

1)所有疲劳强度数据与ASME平均曲线吻合较好,略偏于曲线的下方。

2)同时在中高应变幅值下,室温水环境和高温空气环境(300℃)条件对疲劳寿命基本无影响。

3)在低应变幅值下,高温空气环境(300℃)使疲劳寿命略降低。

图9-5 SA-508 Gr.3 Cl.1低合金钢室温空气、300℃空气和25℃水中的εa-N曲线

3.应变幅值的影响

固定试验温度(300℃)、试验溶解氧(10μg/kgDO)和应变速率(0.4%/s),通过改变应变幅值(应变幅值为0.4%~1.2%)进行试样的高温高压水环境试验,来分析应变幅值对疲劳寿命的影响。通过分析试验数据可以得知,应变幅值对疲劳寿命影响较大。

从试验结果拟合曲线可以发现,SA-508 Gr.3 Cl.1钢在300℃、10μg/kgDO的高温纯水中应变速率为0.4%/s时的疲劳寿命低于室温空气中的疲劳寿命,数据点位于ASME平均曲线的下侧,且应变幅值越低,寿命下降得越明显。上述结果说明,本试验条件下RPV用SA-508 Gr.3 Cl.1钢在高温高压水中的疲劳寿命相对空气环境略有降低,尤其是低应变幅值条件下,表现出一定的环境效应。

4.应变速率的影响

固定试验温度、溶解氧和应变幅值,通过改变应变速率进行试样的高温高压水环境试验,来分析应变速率对疲劳寿命的影响。通过分析试验数据可以得知,应变速率对疲劳寿命影响较大。

应变速率从4%/s下降到0.004%/s时,SA-508 Gr.3 Cl.1RPV钢在300℃、10μg/kg DO的高温纯水中的疲劳寿命呈下降趋势,尤其是在应变速率为0.004%/s时,疲劳寿命下降非常明显,已经远离ASME平均曲线,接近ASME设计曲线。低应变速率下,大部分的疲劳数据点均位于ASME平均曲线的下侧,表现出较明显的环境弱化效应。上述结果说明,本试验条件下(300℃、10μg/kg DO),RPV用SA-508 Gr.3 Cl.1钢在高温高压水中的疲劳寿命受应变速率影响较显著,低应变速率条件下表现出明显的环境弱化效应。

5.温度的影响

固定应变速率、溶解氧和应变幅值,通过改变试验温度进行试样的高温高压水环境试验,来分析试验温度对疲劳寿命的影响。通过分析试验数据可以得知,试验温度对疲劳寿命影响较大。

试验发现,水环境的温度改变会显著影响疲劳寿命,且随着温度升高,疲劳寿命呈下降趋势;当水环境温度从150℃下降至25℃时,疲劳寿命基本不变化;当水环境温度从150℃上升至300℃时,疲劳寿命下降趋势非常明显。所有的疲劳数据点均位于ASME平均曲线的下侧,表现出较明显的环境弱化效应,说明水环境温度对疲劳寿命的影响与应变幅值有一定关系:在低应变幅值下,温度的环境弱化效应更显著。

6.溶解氧的影响

固定应变速率、试验温度和应变幅值,通过改变溶解氧进行试样的高温高压水环境试验,来分析溶解氧对疲劳寿命的影响。通过分析试验数据可以得知,溶解氧对疲劳寿命影响较大。

试验发现,所有的疲劳数据点均位于ASME平均曲线的下侧,表现出较明显的环境弱化效应,但所有的数据点仍位于ASME疲劳设计曲线的上方。溶解氧改变会显著影响疲劳寿命,溶解氧从10μg/kg上升至200μg/kg时,高温纯水中的疲劳寿命下降非常明显,疲劳寿命逐渐远离ASME平均曲线,接近ASME设计曲线,说明在高温高压水中,疲劳寿命受溶解氧影响较显著,表现出明显的环境弱化效应。

7.Fen计算与评价

2007年美国NRC基于NUREG/CR-6909的数据和建议,颁布了RG1.207导则,给出了低合金钢的环境疲劳校正因子Fen的计算表达式,如下

Low-alloysteels: Fen=exp(0.702-0.101S*T*O*ε*)

S*=0.015 (DO>1.0mg/kg)

S*=0.001 (DO≤1.0mg/kgandS≤0.001wt.%)

S*=S (DO≤1.0mg/kgand0.001<S≤0.015wt.%)

S*=0.001 (DO≤1.0mg/kgandS>0.015wt.%)

T*=0 (T≤150℃)

T*=T-150 (150℃<T≤350℃)

O*=0 (DO≤0.04mg/kg)

O*=ln(DO/0.04) (0.04mg/kg<DO≤0.5mg/kg)

O*=ln(12.5) (DO>0.5mg/kg)

ε*=0 (ε>1%/s)

ε*=ln(ε) (0.001%/s≤ε≤1%/s)

ε*=ln(0.001) (ε<0.001%/s)

Fen表达式中主要考虑了温度因子T*、溶解氧因子O*和应变速率因子ε*的影响,并建议了各因子的边界条件。(https://www.xing528.com)

根据本试验RPV用低合金钢SA-508 Gr.3 Cl.1设置的参数如下:

化学成分检测含硫量:0.002wt.%;

高温高压水腐蚀疲劳试验温度:300℃;

溶解氧DO:10μg/kg、100μg/kg、200μg/kg;

应变速率:4%/s、1%/s、0.4%/s、0.04%/s、0.004%/s。

依据上述Fen表达式,可以计算上述应变速率下的各影响因子如下:

S*=0.002;

T*=150;

O*=0(10μg/kg)、0.916(100μg/kg)、1.609(200μg/kg);

ε*=0(4%/s和1%/s)、-0.916(0.4%/s)、-3.129(0.04%/s)、-6.908(0.004%/s)。

因此,考虑PWR运行正常工况下的Fen的数值为2.02。

通过将RPV用SA-508Gr.3Cl.1钢在300℃、10μg/kgDO的高温纯水中应变速率为0.4%~4%/s的疲劳寿命与ASME平均曲线、设计曲线及Fen=2.02、预测曲线进行对比,应变速率为4%/s和1%/s的疲劳强度数据分布在Fen=2.02预测曲线的两侧;应变速率为0.4%/s、0.04%/s和0.004%/s的疲劳强度数据分布在Fen=2.02预测曲线下方。这说明该溶解氧和应变速率条件下高温高压水环境确实降低了RPV用SA-508 Gr.3 Cl.1钢的疲劳抗力,对Fen的预测不能有效包含该环境效应。

NRC和ANL在补充最新的环境疲劳强度数据的基础上,近些年不断更新表达式及优化其边界条件,于2012年底给出了Updated NUREG/CR-6909,建议了更新版的Fen的表达式并向公众征求意见。修订的Fen表达式如下

Low-alloy steels: Fen=exp[(0.003-0.031ε*)S*T*O*]

S*=2.0+98S (S≤0.015wt.%)

S*=3.47 (S>0.015wt.%)

T*=0.395 (T≤150℃)

T*=(T-75)/190 (150℃≤T≤325℃)

T*=1.315 (T≥325℃)

O*=1.49 (DO<0.04mg/kg)

O*=ln(DO/0.009) (0.04mg/kg≤DO≤0.5mg/kg)

O*=4.02 (DO>0.5mg/kg)

ε*=0 (ε>2.2%/s)

ε*=ln(ε/2.2) (0.0004%/s≤ε≤2.2%/s)

ε*=ln(0.0004/2.2) (ε<0.0004%/s)

Fen表达式中主要考虑了温度因子T*、溶解氧因子O*和应变速率因子ε*的影响,并建议了各因子的边界条件。

依据上述Fen表达式和前文所述参数值,可以计算上述应变速率下各影响因子如下:

S*=2.196;

T*=1.184(300℃);

O*=1.49(10μg/kg);

ε*=0(4%/s)、-0.788(1%/s)、-1.705(0.4%/s)、-4.007(0.04%/s)、-6.310(0.004%/s)。

因此,考虑PWR运行正常工况下的Fen的数值为:

Fen=exp[(0.003-0.031ε*)S*T*O*]

Fen=exp[(0.003-0.031×0)×2.196×1.184×1.49]=2.023

Fen=exp[(0.003-0.031×(-0.788))×2.196×1.184×1.49]=2.224

Fen=exp[(0.003-0.031×(-1.705))×2.196×1.184×1.49]=3.483

Fen=exp[(0.003-0.031×(-4.007))×2.196×1.184×1.49]=4.911

Fen=exp[(0.003-0.031×(-6.310))×2.196×1.184×1.49]=7.555

可见,修订后的Fen值与旧版差别较大;不同应变速率下疲劳强度数据分布在对应的预测曲线的两侧,且主要落在上侧区域;试验数据点主要分布在ASME名义曲线的下侧,说明该溶解氧和应变速率条件下高温高压水环境确实降低了RPV用SA-508Gr.3Cl.1钢的疲劳抗力,但Fen的预测可以包含该环境效应。

通过将RPV用SA-508 Gr.3 Cl.1钢在300℃、10μg/kgDO的高温纯水中应变速率为4%/s、1%/s、0.4%/s、0.04%/s、0.004%/s的疲劳寿命与ASME名义曲线、设计曲线及Fen=2.023、Fen=2.224、Fen=3.483、Fen=4.911、Fen=7.555预测曲线进行对比,应变速率为4%/s和1%/s的疲劳强度数据分布在Fen=2.023预测曲线的两侧;应变速率为0.4%/s、0.04%/s和0.004%/s的疲劳强度数据分布在Fen=3.483、Fen=4.911和Fen=7.555预测曲线上方,说明该溶解氧和应变速率条件下高温高压水环境确实降低了RPV用钢SA-508 Gr.3 Cl.1的疲劳抗力,Fen的预测不能有效包含该环境效应。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。