1.煤的种类及其相关性能

煤按煤化程度的不同可分为褐煤、烟煤和无烟煤。众所周知,铸造用煤粉首先应属烟煤类。

烟煤按煤化程度又可细分为长焰煤、气煤、肥煤、焦煤、瘦煤和贫煤。铸造用煤粉则以肥煤和焦煤为原料,经过精洗、磨制而成。

1)煤在隔绝空气干馏时,在300~500℃之间大量析出焦油和气体,几乎全部的焦油均在此温度范围内析出(在这个阶段放出的气体主要为CH4及其同系物)。此外,析出的还有不饱和烃CnHm、H2及CO、CO2等。烟煤加热至350~480℃,煤粒发生软化、熔融现象,出现含有气泡的液相,许多煤粒汇合形成气、液、固三相混合物(称为胶质体)。液相组成中碳质沥青占主要成分。在不同变质程度煤中,焦煤、肥煤的液相产率最多。由于含有气相,胶质体呈现不同程度的膨胀现象。

2)挥发分产率较高的煤(如长焰煤、气煤)受热分解后会形成很多对热不稳定的低沸点液体产物,并很快受热分解成气态产物逸出,而剩下的液体不足以使分散的“变形煤粒”黏结起来,黏结性较差。挥发分产率较低的煤(如瘦煤、贫煤)受热分解时虽能形成较高沸点的液体产物,但是数量较少,不足以将分散的“变形煤粒”黏结起来。

3)挥发分产率中等的煤(如肥煤、焦煤)受热分解后能形成较多的液体产物,易于将“变形煤粒”黏结起来。

根据煤的特性,有较高挥发分和适宜的焦渣特征的烟煤是焦煤和肥煤。

2.煤粉的主要作用

湿型用煤粉是以烟煤为原料经粉碎制成的产品,外观为黑色或黑褐色细粉。煤粉可以防止铸铁件产生粘砂和夹砂,同时也起到提高型砂溃散性的作用。煤粉在湿型砂中的主要作用(机理)及对其质量要求见表4-1。

表4-1 煤粉在湿型砂中的主要作用(机理)及对其质量要求

3.煤粉的理化指标

煤粉的主要理化指标如下:

(1)光亮炭 煤在干馏过程中产生的气相产物在高温深度分解过程中产生热解炭的显微结晶,沉积在灼热的物体上,称为光亮炭。光亮炭含量高的煤粉受热析出的光亮炭层使砂型不被铁液润湿并难以向砂粒孔隙中渗透,从而得到表面光洁的铸铁。光亮炭理论目前已被国内外铸造工作者普遍接受。

(2)挥发分 JB/T 9222—2008规定,煤粉中除水以外的挥发物所占的质量分数即为煤粉的挥发分。煤粉应具有足够多的挥发分,这是在铸型内形成还原性气氛,以及产生光亮炭所必需的。通常认为挥发分不应少于28%,但是也并非越高越好,更重要的是应当具有良好的形成胶质体和分解出光亮炭的能力。长焰煤和气煤的挥发分产率较高,在36%以上,甚至能达到40%。煤粉由于受热分解后形成很多对热不稳定的低沸点液体产物,这些液体产物很快又受热分解成气态产物逸出,巨胶质体的温度间隔小,滞留时间短,不能有效堵塞砂粒间的孔隙,另外低沸点挥发分不利于产生光亮炭层,所以不适合用作湿型砂的抗粘砂附加物。

(3)焦渣特征 焦渣特征反映煤在干馏过程中软化、熔融形成胶质体,并固化黏结成焦的特性。焦渣特征按GB/T 212—2008《温型铸造用煤粉》划分为8级:

1级:粉状,全部是粉末,没有相互粘着的颗粒。

2级:粘着,用手指轻碰即成粉末或基本上是粉末,其中较大的团块轻轻一碰即成粉末。(https://www.xing528.com)

3级:弱黏结,用手指轻压即成小块。

4级:不熔融黏结,以手指用力压才裂成小块,焦渣上表面无光泽,下表面稍有银白色光泽。

5级:不膨胀熔融黏结,焦渣形成扁平的块,煤粒的界线不易分清,焦渣上表面有明显银白色金属光泽,下表面银白色光泽更明显。

6级:微膨胀熔融黏结,用手指压不碎,焦渣的上、下表面均有银白色金属光泽,但焦渣表面具有较小的膨胀泡(或小气泡)。

7级:膨胀熔融黏结,焦渣上、下表面有银白色金属光泽,明显膨胀,但高度不超过15mm。

8级:强膨胀熔融黏结,焦渣上、下表面有银白色金属光泽,焦渣高度大于15mm。

根据煤粉的防止铸件粘砂的焦炭膜理论和氢气还原理论可知,铸造用煤粉在铁液高温作用下应有较多的胶质体(特别是高沸点液相产物),巨胶质体应具膨胀性,以堵塞砂粒间的孔隙,使铁液不易渗入。上述焦渣特征中,6、7、8三级具有膨胀性,其中6、7两级适用于铸造。应避免使用强膨胀熔融黏结的8级,以免将砂粒黏结成大的复合颗粒而影响型砂的复用性。焦渣特征为1~4级的煤粉即使挥发分较多,由于胶质体量过低,其抗粘砂效果不良。

煤粉测定完发气性后,不锈钢舟中残留物的状态与测定煤粉挥发分后瓷舟中的残留物焦渣特征非常相似。因为两者的试验条件都是煤粉在干馏条件下熔融、析气及固化的结果,因此用发气性测定仪也能够完成焦渣特征的测定。

(4)粒度JB/T 9222—2008《湿型铸造用煤粉》规定,煤粉的粒度应95%以上通过0.106mm(140目筛)的筛孔。我国许多企业均按此标准制定企业标准。但欧美各国所用煤粉的粒度比我国粗,而巨认为根据铸件的大小和厚薄不同,对粒度应有不同要求。煤粉粒度粗的优点是对环境污染小,较大铸件的凝固时间长,粗粒煤粉可以保持较长时间发气,而巨有助于改善型砂的透气性。而细粒煤粉浇注时会立即燃烧掉而不能持久发挥作用。但是煤粉的粒度也不可太粗,否则会使型砂变脆,修型困难,靠近浇口处易被冲刷,巨导致铸件表面粗糙。重要的是不可有大于1mm的颗粒,不然铸件局部表面会出现痘疤缺陷或气孔缺陷。不过,对于要求铸件表面光洁的小铸件则应选用较细的煤粉,原则是煤粉的粒度应比原砂稍细些。高紧实度造型(如挤压造型、多触头高压造型、气冲造型)不可用极细煤粉,以免因透气性下降过多而使铸件产生气孔缺陷。

此外,对于煤粉中的灰分、水分、硫分,要求其含量越低越好。

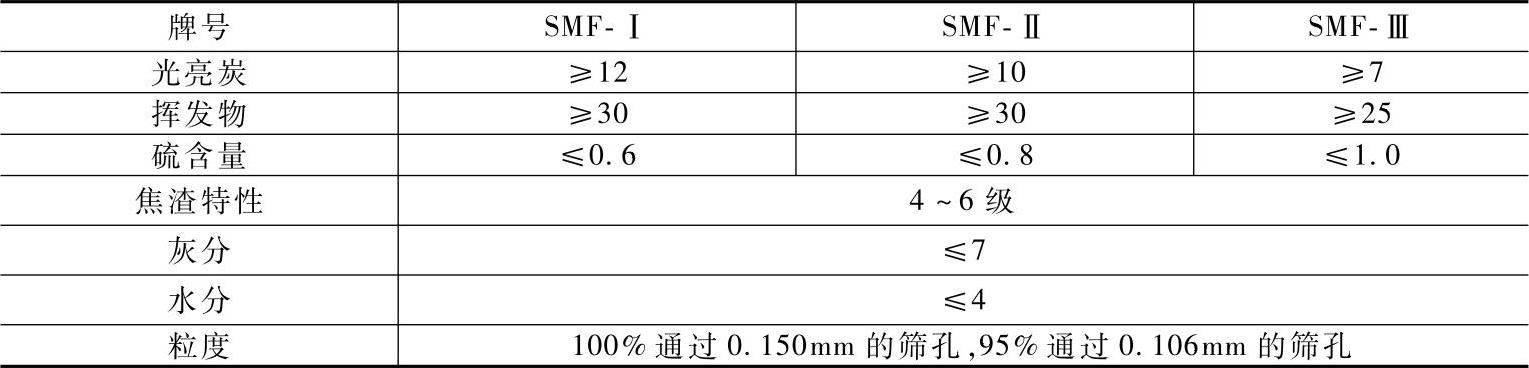

根据JB/T 9222—2008《湿型铸造用煤粉》的规定,湿型用煤粉质量分为3级(见表4-2)。

表4-2 湿型用煤粉的技术指标(质量分数,%)

铸造用煤粉质量的优劣取决于两个因素,即原煤的品种和煤粉中杂质的多少。生产煤粉应以水洗焦煤、肥煤为原料。

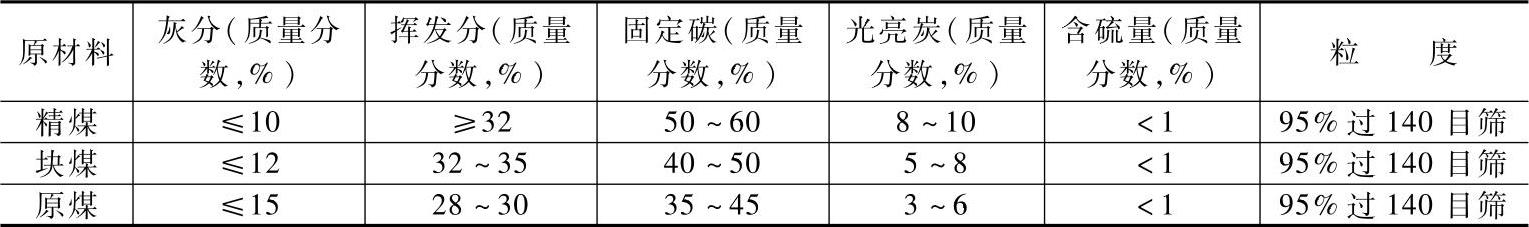

表4-3为铸造用煤粉原材料的技术指标。

表4-3 铸造用煤粉原材料的技术指标

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。