(一)接头形式的设计

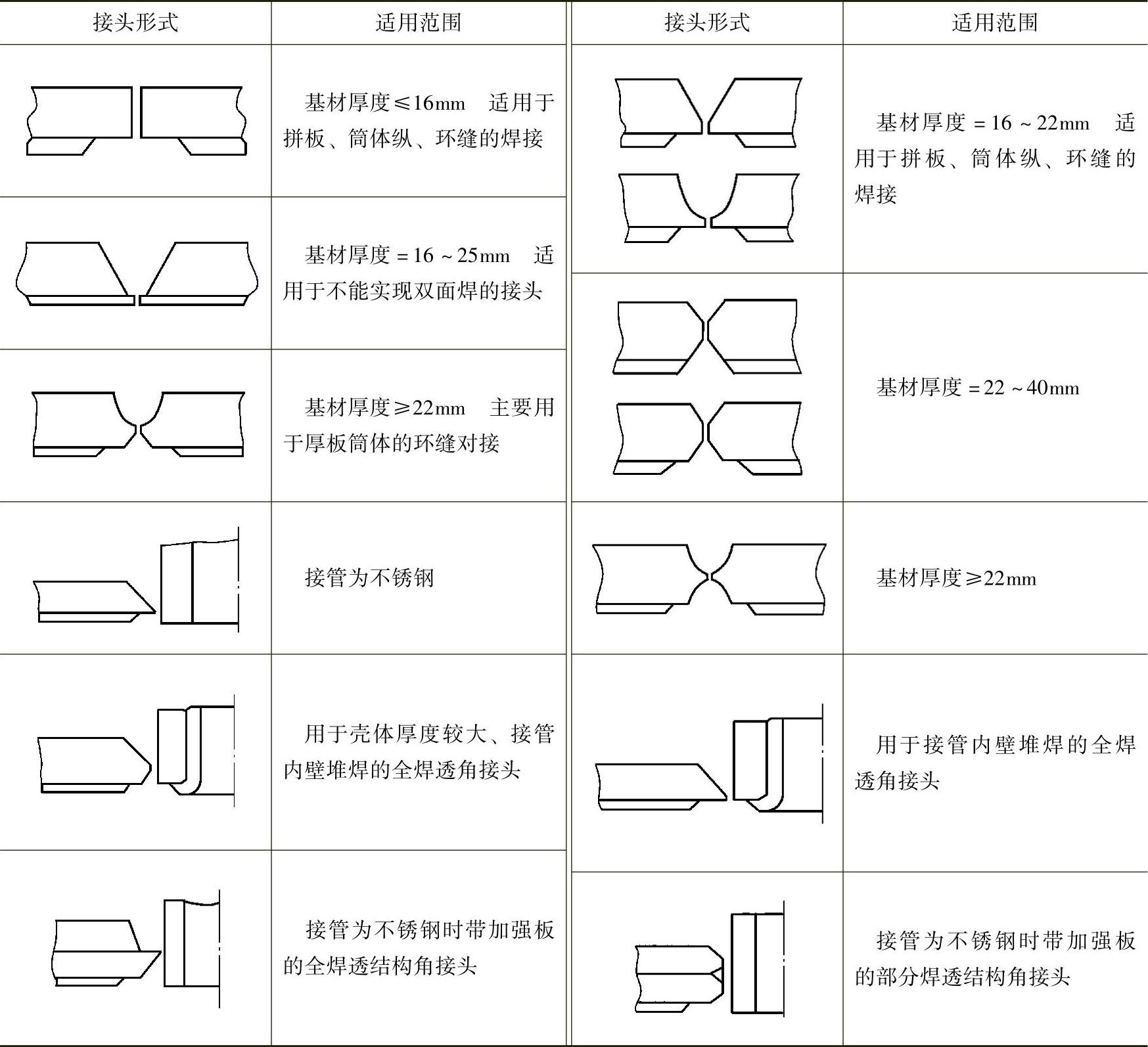

不锈钢复合板焊接坡口形式主要根据接头位置、复合板材料的厚度、覆层焊缝的化学成分和耐腐蚀要求来确定。表11-13为常用的复合板接头形式。

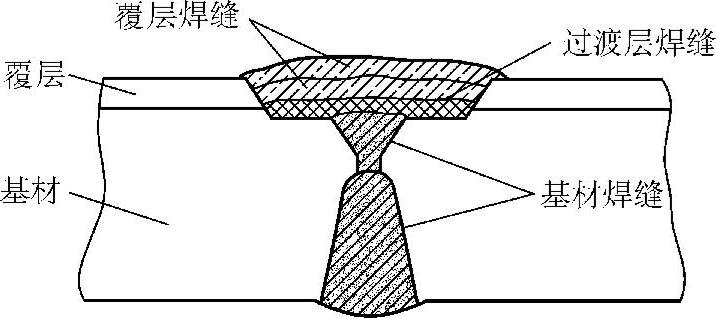

在复合板焊接接头中,位于基材与复材的交界处,并将两者及其基材焊缝连接为一体的焊层称为过渡层,过渡层以上连接履层的焊缝称为覆层焊缝。

(二)复合板的焊接方法及焊接材料的选择

不锈钢复合板基材的焊接可采用焊条电弧焊、埋弧焊、CO2气体保护焊、混合气体保护焊及其组合方法。焊接材料按基材的化学成分和力学性能参照相应标准和技术条件选择。过渡层和覆层的焊接通常采用焊条电弧焊或手工钨极氩弧焊,也可以采用药芯焊丝气体保护焊或带极埋弧焊。在能实现双面焊的情况下,只需要一种过渡层,选择过渡层焊接用的焊接材料按异种钢的焊接材料选材原则进行。当只能进行单面焊时,还应当有纯铁过渡层。覆层焊接材料要选择与覆层材料的化学成分和力学性能接近的焊接材料,当对焊接接头有较高的耐腐蚀要求或覆层焊缝要进行在敏化温度区间停留时间较长的热处理时,选择焊接材料应考虑适当降低焊缝金属的含碳量,以提高其耐腐蚀能力。压力容器常见复合板焊接材料的选择见表11-14。

(三)复合板焊接的一般要求

不锈钢复合板焊接前的坡口制备宜采用机械加工的方法。若受到结构的限制,焊接坡口难以采用机械加工方法,也可采用等离子弧切割或氧燃气切割的方法割出坡口,割后必须去除坡口表面的氧化层和过热层,坡口表面应打磨平整并光洁。

表11-13 复合板容器常用的焊接接头形式

表11-14 压力容器常见复合板焊接材料的选择

焊件装配时,当基材厚度与复材厚度相同时,应以复材表面为基准,其错边量不得大于复材厚度的1/2,且不大于2mm。厚度不同时,应按设计图样的规定执行。定位焊应在基材上进行,定位焊缝的间距和长度可根据实际情况自行确定。若发现定位焊缝出现裂纹或其他不允许存在的缺陷时,应予清除。

焊接前应采用机械方法及有机溶剂(如丙酮、酒精、香蕉水等),清除焊丝表面和焊接坡口表面两侧至少20mm范围内的污物。多层多道焊时,必须清除前道焊缝表面的焊渣和缺陷。(https://www.xing528.com)

(四)能实现双面焊产品的焊接

对于两面均能进行焊接操作的不锈钢复合板产品,为了工艺实施方便,减少焊接热循环对不锈钢焊缝的影响,应先焊接基材部分,并将大部分焊接工作设计在基材侧进行,以减少工作中可能对覆层造成的损伤,覆层侧的基材焊缝应低于基材表面1~2mm。焊接过渡层前应将基层焊缝的余高去除磨平。复合板的双面焊接程序如图11-27所示。

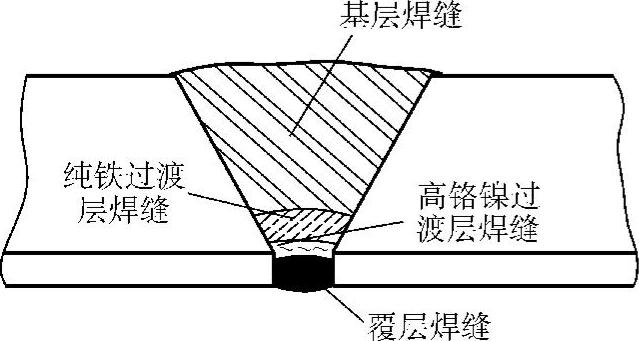

(五)仅能进行单面焊产品的焊接

直径较小的不锈钢复合板压力容器,有时只能从外侧焊接,而不锈钢覆层总在容器内侧。此时出现了在不锈钢焊缝金属上焊接碳钢焊缝的情况。而不锈钢焊缝被碳钢焊缝稀释后,在快速冷却的条件下产生脆硬的马氏体组织,对冷裂纹极其敏感。为了解决这一难题可采取下列两种方法:第一种方法是焊完覆层后,碳钢基材全部采用高铬镍焊条填充该方法只适用壁厚较薄的容器;第二种方法是先用与覆层最为匹配的材料焊接覆层,覆层焊后应低于基材表面1~2mm,在不锈钢覆层焊缝上焊高铬镍过渡层(即第一过渡层),高铬镍过渡层焊缝应高于基材表面1~2mm(覆层及第一过渡层的焊接也可全部用高铬镍焊接材料),然后再焊接纯铁焊缝作为过渡层(即第二过渡层),最后用与基材匹配的焊接材料焊接基材。因为纯铁焊缝中混入少量铬镍合金元素不至于形成塑性极差的区域,在纯铁焊缝上焊接碳钢焊缝不会出现问题。复合板的单面焊的焊接程序如图11-28所示。

图11-27 复合板的双面焊接程序

图11-28 复合板的单面焊焊接程序

(六)过渡层及覆层的焊接

不锈钢复合板焊接与其他材料焊接的最大不同在于存在由碳钢向不锈钢或由不锈钢向碳钢过渡部分的焊接,而过渡层的焊接往往既影响焊接接头的强度、塑性,又影响接头的耐腐蚀能力,因此焊接过渡层时,应在焊接材料、焊接参数选择和焊接操作上给予足够的重视。

焊接过渡层时要在保证熔合良好的前提下尽量采用较小直径的焊条(一般采用ϕ3.2mm的焊条)或焊丝、较小的焊接热输入,降低熔合比,避免覆层化学成分受影响,防止熔合区脆化和裂纹的发生。高铬镍过渡层的厚度应不小于2mm,纯铁过渡层厚度应不小于5mm,过渡层焊缝应保证将基材或高铬镍焊缝全部覆盖;覆层焊缝将作为耐腐蚀表面与工作介质接触,因此在焊接过程中亦应尽可能采用较小的焊接热输入,并严格控制层间温度,以有效控制奥氏体晶粒的长大。对于耐腐蚀要求较高的产品,覆层焊接时的道间温度应控制在100~150℃之间,覆层焊缝与复材表面保持平齐、光滑,对接焊缝余高应不大于1.5mm,角焊缝的凹凸度及焊脚高度应符合设计图样的规定。

在焊接过程中应注意保持复材的表面清洁,防止焊接飞溅损伤复材表面,不得在复材表面随意引弧、焊接临时支架及用铁锤敲击覆层表面等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。