干型砂和表面烘干砂主要由新砂、旧砂、黏土、膨润土、附加物和少量的水所组成,具体见表7-13~表7-16。

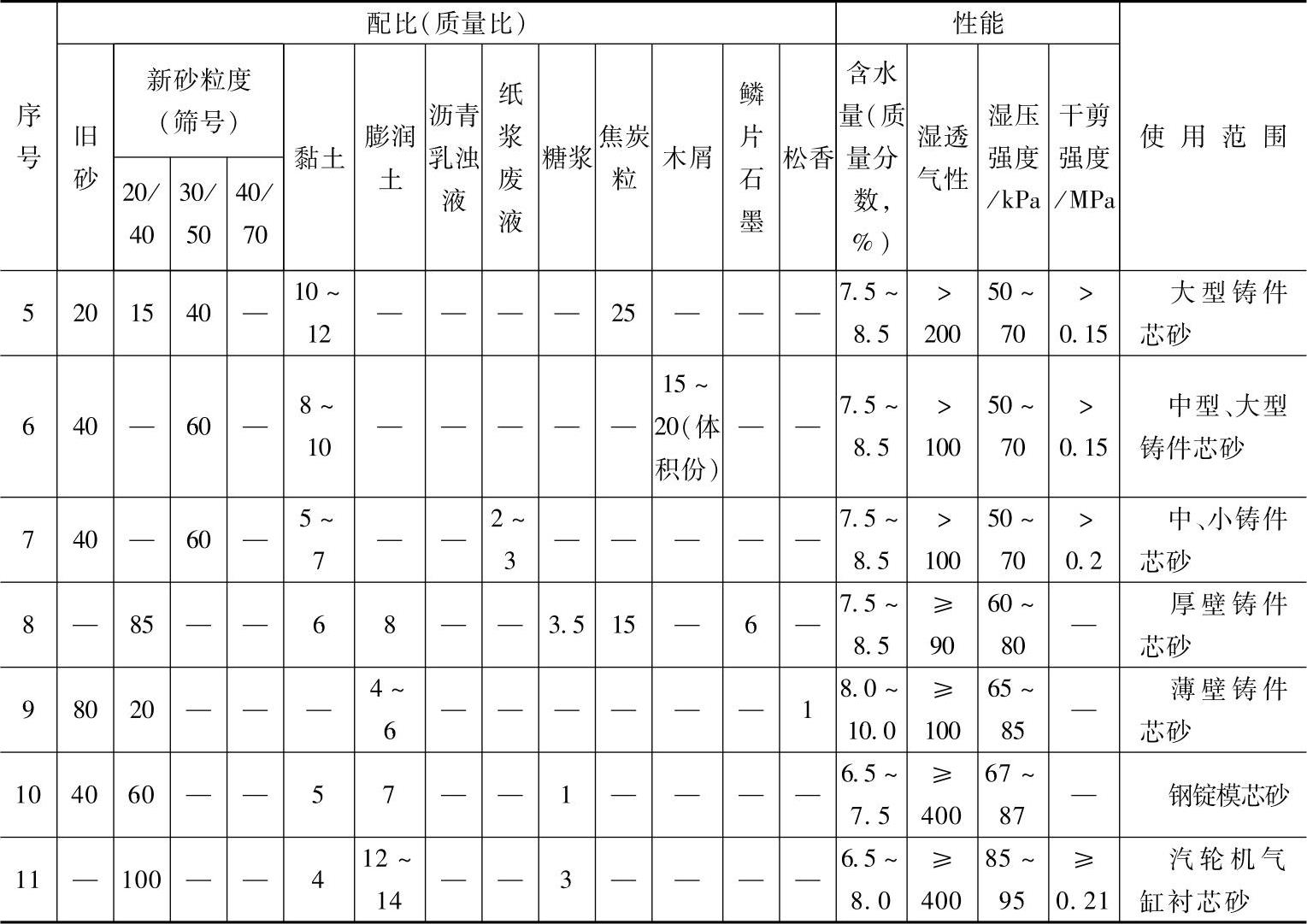

表7-13 铸铁用干型砂的配比及其性能

(续)

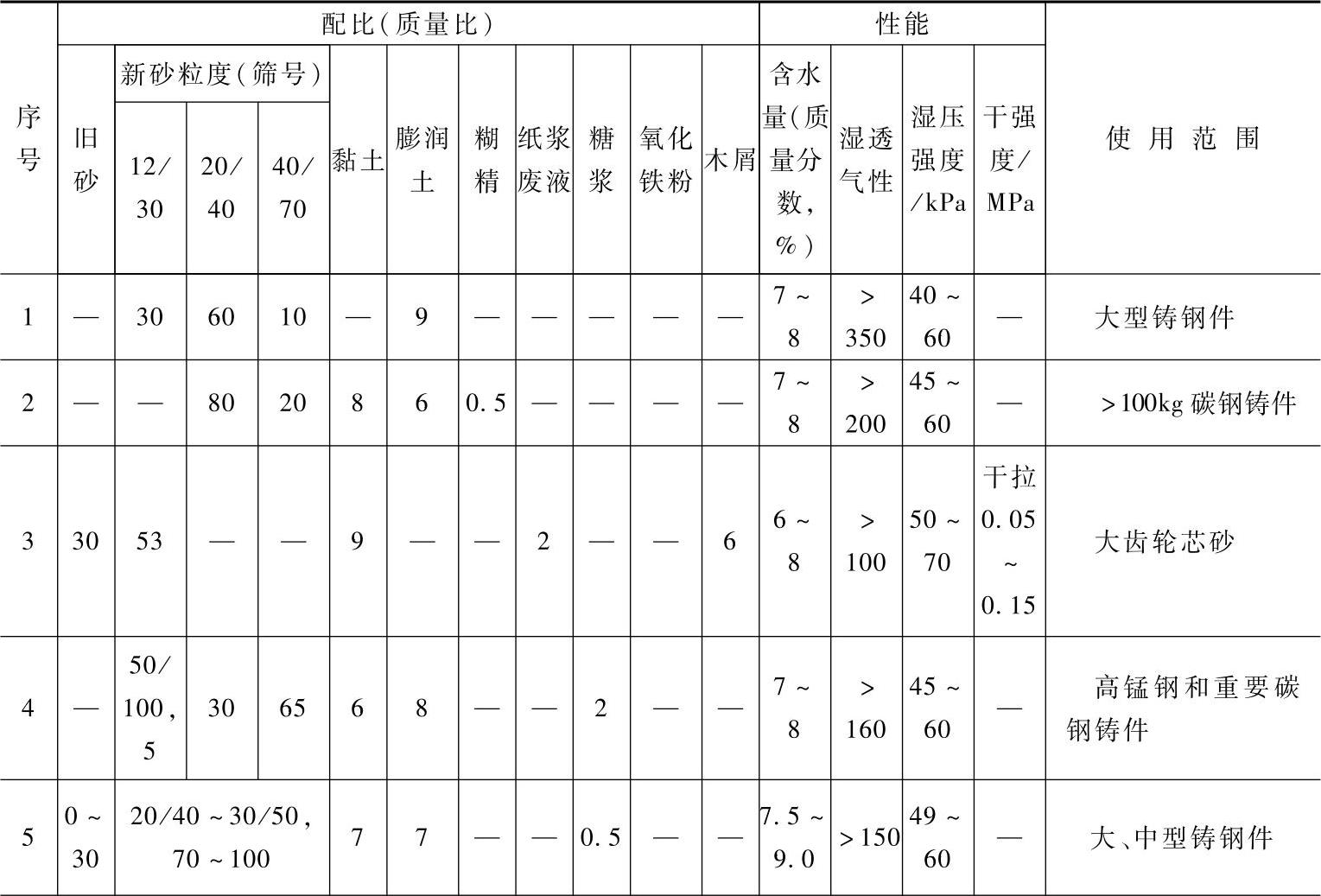

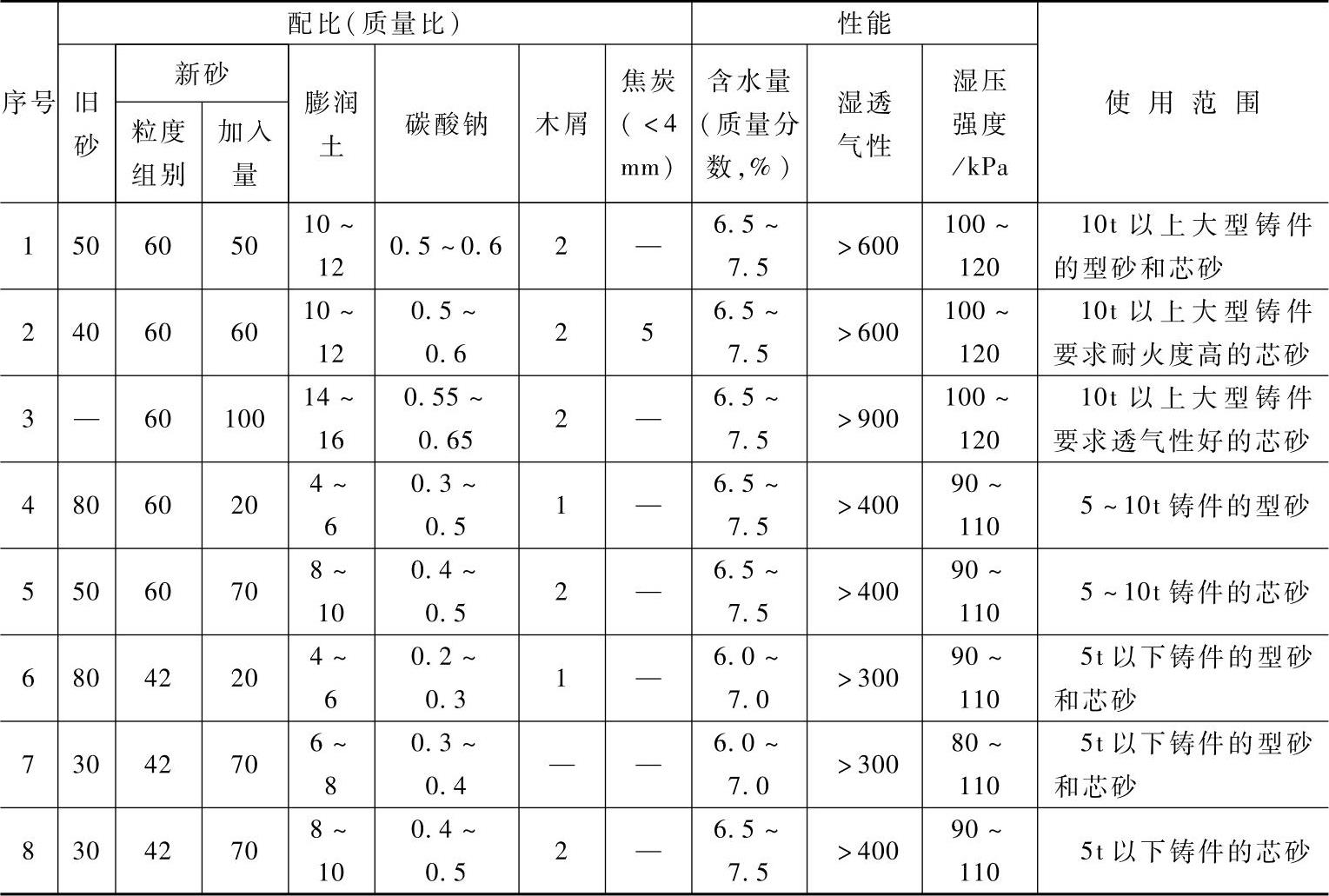

表7-14 铸钢用干型砂的配比及其性能

(续)

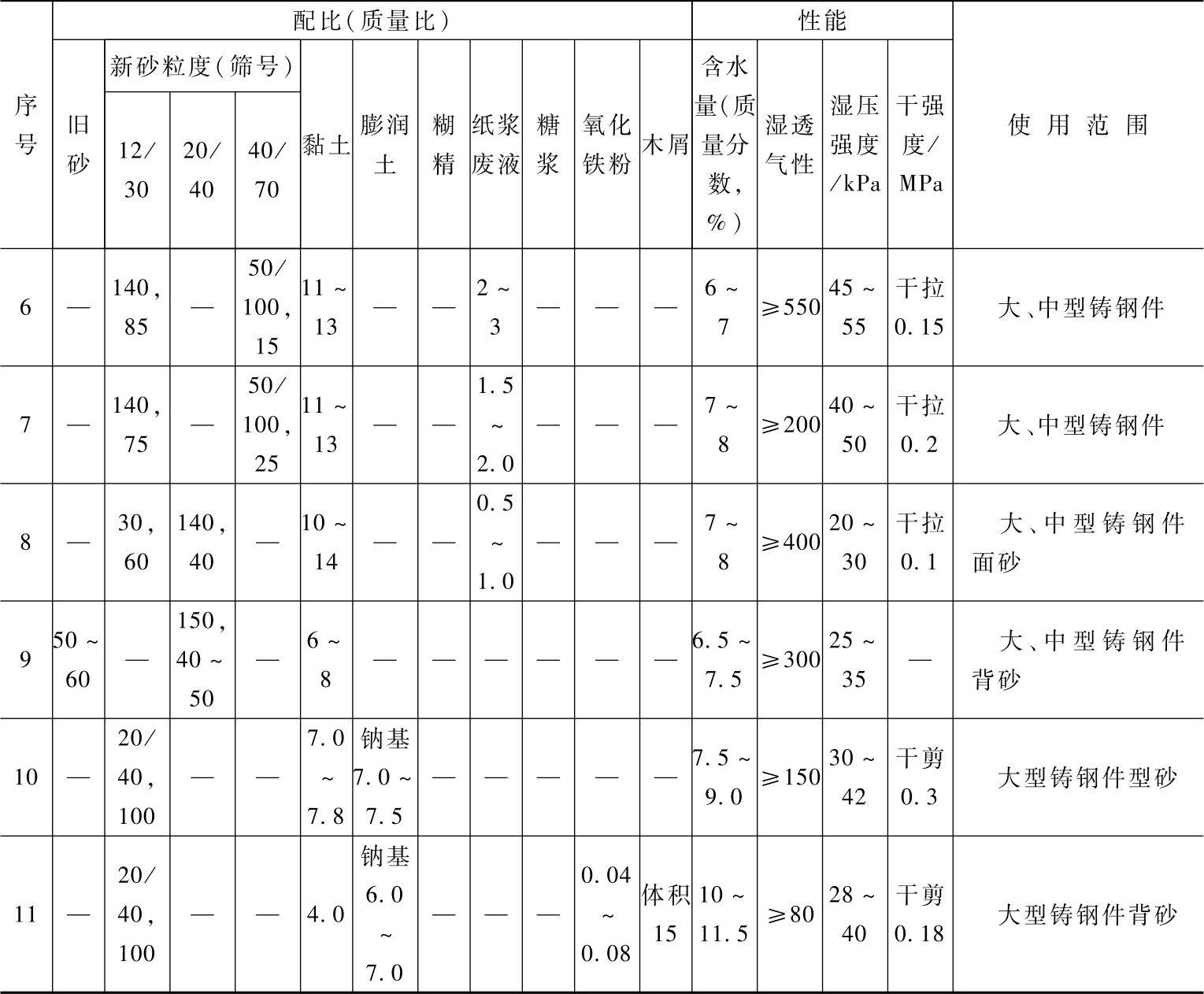

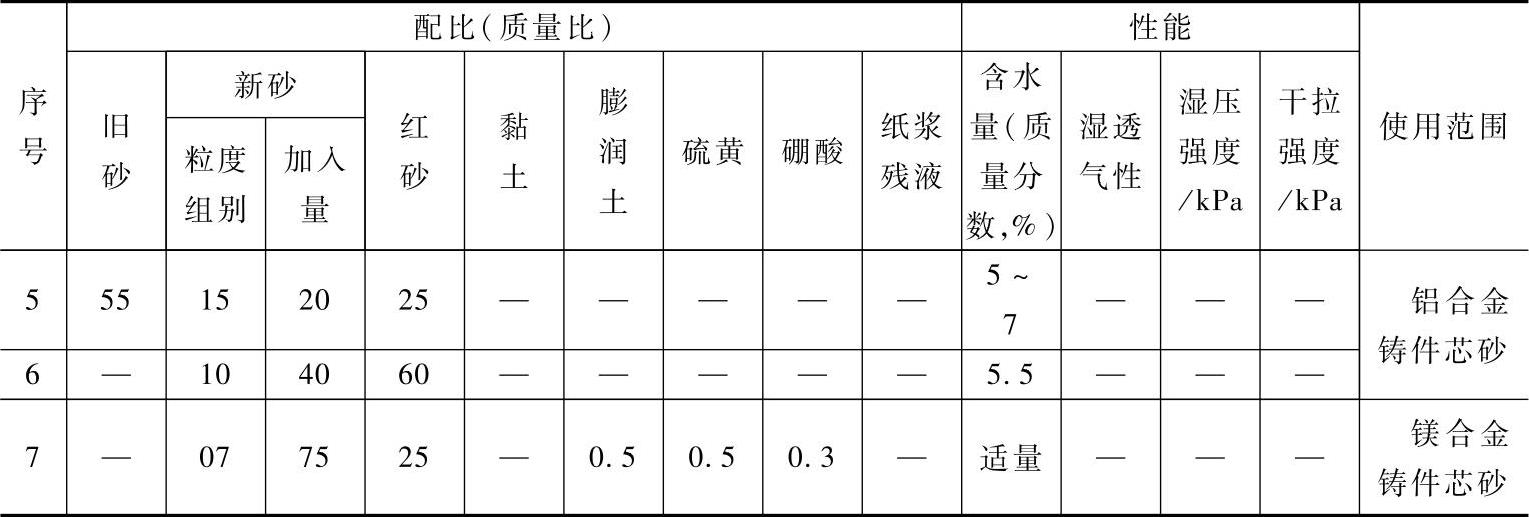

表7-15 非铁合金铸件干型砂的配比及性能

(https://www.xing528.com)

(https://www.xing528.com)

(续)

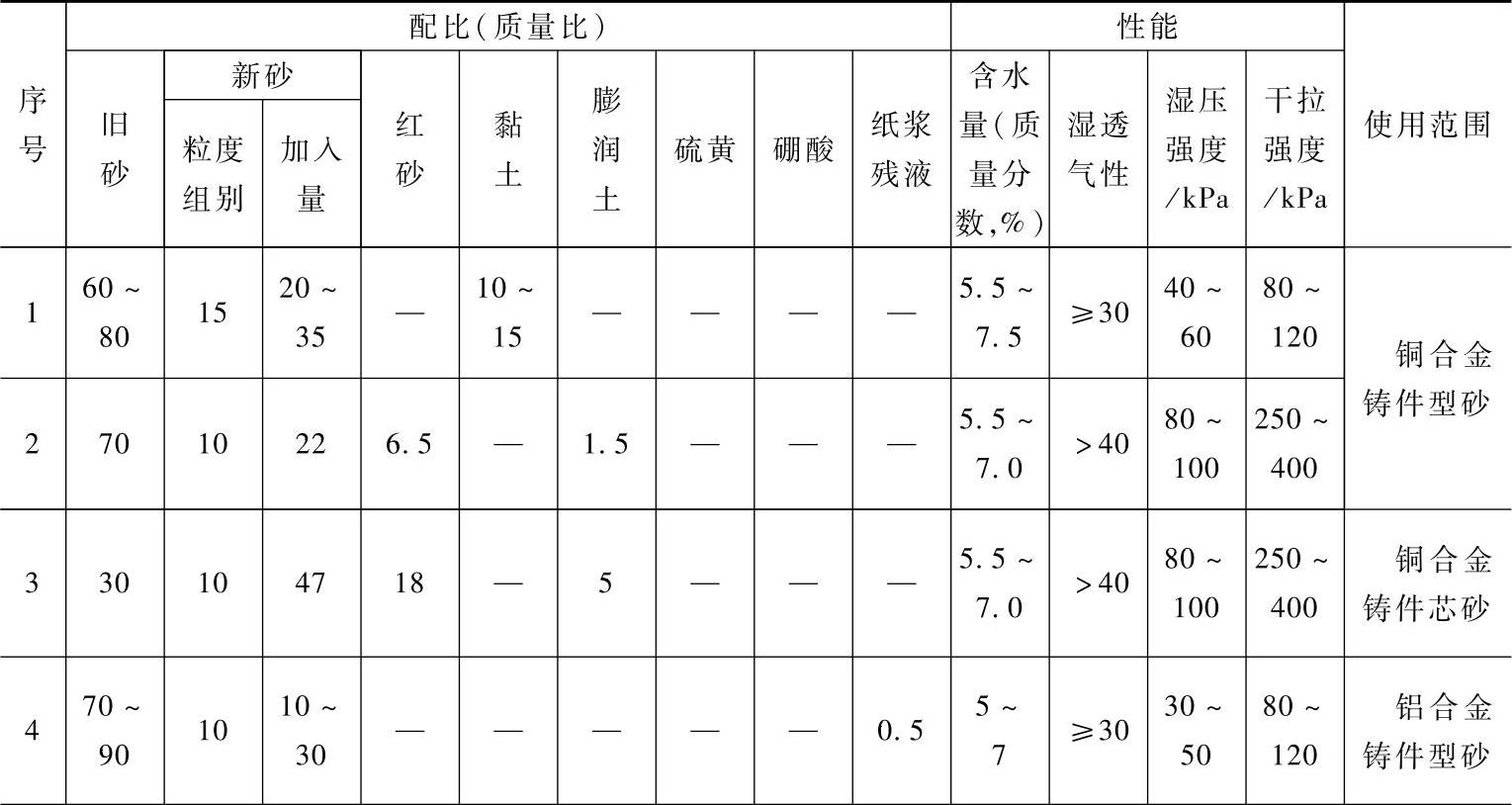

表7-16 铸铁件表面烘干型砂的配比及性能

对干型砂和表面烘干砂,除含水量、湿透气性、湿压强度等性能外,表面烘干砂应着重控制其热湿拉强度,干型砂应着重控制其干强度。

干型砂的混制工艺与湿型砂基本相同。混砂时间一般为5~15min。铸铁表面烘干砂的混砂时间一般均在10min以上。

干型和表面烘干砂型很重要的一个环节是烘干工艺的控制,要正确掌握烘干工艺和干燥的深度,以免砂型在烘干时出现开裂或在浇注时引起夹砂。

表面烘干砂型在每刷一次水基石墨涂料后,要经过自然干燥(如24h)或喷烘才可刷下一遍涂料。厚大铸铁件往往要刷2~3遍涂料,一般是头遍先刷较厚的涂料。烘干可用喷灯、表面烘干炉,也可送进烘炉进行低温、短时间烘干。较小型的铸件砂型表面干燥层深度可控制在15mm以上,5~10t以上的铸件砂型表面干燥层可控制在20~30mm。砂型烘干后至浇注前的停留时间不要过长。南方遇梅雨季节,必要时在浇注前再进行喷烘。

干型烘干时,应采取低温进炉、合理控温、缓慢冷却的烘干工艺。砂型进炉后,先缓慢升温,使砂型表面不致干燥过早;待砂型内外均匀受热,内部温度已达到水的汽化温度后,再将炉温升至所要求的保温温度,使砂型内部水分顺利外逸;然后根据砂型和砂芯大小保温一定时间,使砂型和砂芯面层逐渐烘干;最后停火降温,使砂型和砂芯随炉冷却。烘干后的砂型,干燥层深度一般都在50mm以上,砂芯的干燥层深度更大一些。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。