(1)本次修订中,增加了“本标准规定了高硅耐蚀铸铁的技术要求、试验方法、取样及检验规则及铸件标记、包装和储运要求。”

本标准适用于含硅10.00%~15.00%(质量分数)的高硅耐蚀铸铁件。

原标准规定“本标准适用于含硅10.00%~18.00%的高硅耐蚀铸铁件。”但在高硅铸铁中,当w(Si)超过15.2%时,组织中会出现脆性的η相,且随着硅含量增加,η相数量将进一步增加,合金的韧性将进一步降低。因此在本次修订中,删除了硅含量在16.00%~18.00%的“STSi17R”牌号。

(2)本标准增加了规范性引用文件一章,共27项与本标准相关的标准在本标准中引用,所有引用标准都未加注标准的年代号,表明所有引用标准的最新版本均适用于本标准。对铸件化学成分的分析,列出了具体适用的化学成分分析标准。因此,在使用本标准时,一定要选用所引用标准的最新版本。

(3)增加了第3章订货信息,明确了需方必须要提供的订货信息和可选择提供的订货信息。这部分内容是采用了ASTM A 518/A 518M的内容,也体现标准属性从产品型、生产型标准向商品型、贸易型标准的转变。

修订后的高硅耐蚀铸铁共分为四个牌号。高硅耐蚀铸铁牌号及其相应的化学成分见本标准表1。修订后的标准中,高硅耐蚀铸铁牌号的表示方法按GB/T 5612的规定,对于属于灰铸铁范畴的高硅耐蚀铸铁,其牌号的表示方法由原来的“ST…”修改为“HTS…”。此次修订中,所有耐蚀铸铁的牌号都按此方法表示。

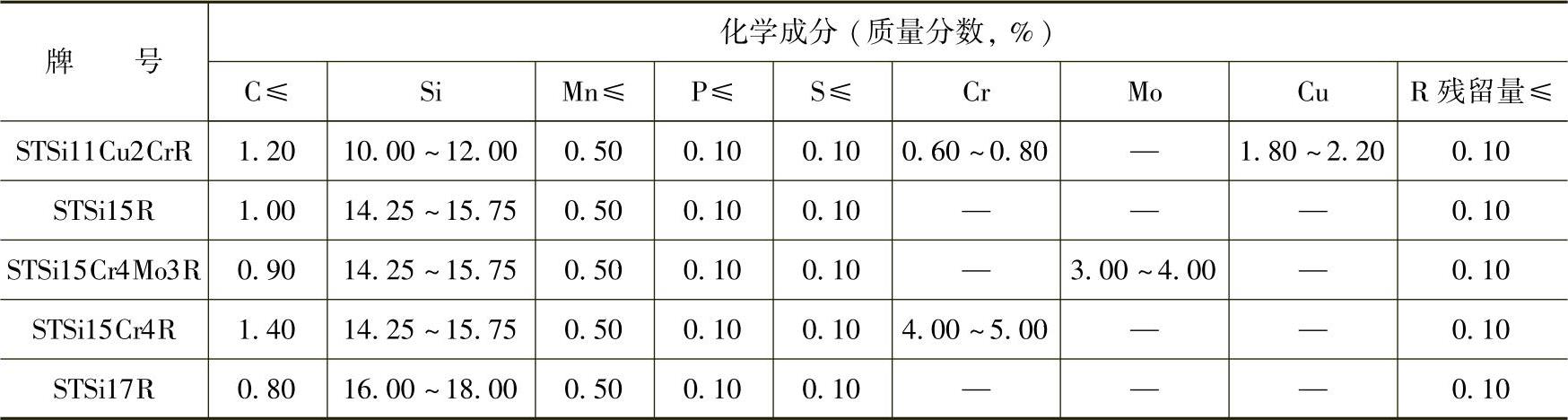

原标准中高硅耐蚀铸铁的牌号及化学成分见表2.12-1。

表2.12-1 原标准中的高硅耐蚀铸铁的化学成分

原标准第1章牌号并入本标准的第5章技术要求中,高硅耐蚀铸铁的牌号由原来的五个修订为四个牌号,原标准中的HTSSi15Mo3R牌号中,Mo的加入量为3.00%~4.00%,无论从材质的性价比还是在实际生产中,都达不到Mo的价值效果,因此,将Mo的加入量调整为0.40%~0.60%;而HTSSi17R牌号的含硅量16.00%~18.00%,目前的实际生产已经没有这样高的含硅量,应予以删除;同时参照ASTM 518/A 518M,在牌号中增加了HTS-Si15Cr4MoR。

本标准表1中增加的新牌号HTSSi15Cr4MoR及其相应化学成分,采用ASTM 518/A518M的牌号的化学成分,原标准保留的三个牌号中的两个牌号的含硅量14.25%~15.75%,也参照了ASTM 518/A 518M的牌号的含硅量调整为14.20%~14.75%。

本标准规定高硅耐蚀铸铁的化学成分作为铸件验收的重要依据。生产厂家应根据工作的使用条件选取化学成分,化学成分对耐蚀铸铁件性能有重要影响。

(4)高硅铸铁随着硅含量的增加,合金的力学性能特别是塑性和韧性明显下降,当w(Si)达到15%时,其塑性几乎为零,合金的强度和冲击韧性很低,硬度高,脆性大,导热系数小以及线膨胀系数大,在铸造生产过程很容易产生缩松、缩孔和裂纹等缺陷,不能经受剧烈的温度变化及承受高压,机械加工比较困难,从而在一定程度上限制了这种材料的推广和应用。经调查,对w(Si)在16%以上的高硅铸铁,国内几乎没有生产。ASTM A 518/A518M—1999《高硅耐蚀铸铁件标准规范》中也没有相关内容。因此本次标准修订中对于含硅16.00%~18.00%的牌号予以删除。

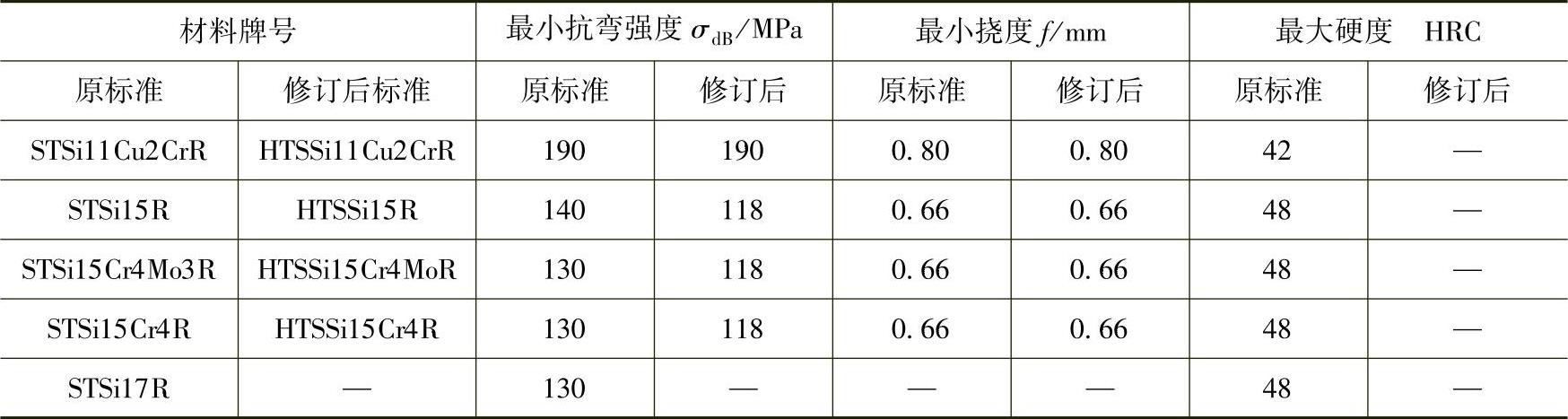

高硅耐蚀铸铁的力学性能一般不作为验收依据。如需方有要求,则应对其试棒进行弯曲试验,以测定其抗弯强度和挠度,试验结果应符合修订后的标准规定,新旧标准的力学性能对照见表2.12-2。

表2.12-2 修订前后的高硅耐蚀铸铁力学性能对照

在原标准表2中的硬度要求在实际生产的交货条件和技术要求中都不涉及,因此本标准删除了硬度指标,不做要求。

鉴于目前生产的高硅耐蚀铸铁件都未做机械加工,故删除原标准中的表3及其与机械加工相关的内容。(https://www.xing528.com)

铸造工艺技术的不断提高,铸件的质量水平也在提高,因此原标准中的表4“铸件的允许缺陷范围”已不适应当前的生产技术和实际交货条件,铸件的允许缺陷范围,不同的用户对不同的产品有不同的质量要求,这只能由供需双方在订货时协商处理,不宜放在国家标准中作统一规定,因此在本次修订中予以删除。

(5)修订后的标准增加了弯曲试验试棒规格。高硅耐蚀铸铁弯曲试验采用直径为30mm,长度为330mm,不经机械加工的单铸试棒。

单铸试棒应与铸件同一批铁液(不应用最初和最末包)浇注。标准也规定了同一铸型内,可同时浇注多根试棒的铸型图。

(6)由于高硅铸铁的线收缩率大、热导性差,具有较大的内应力形成倾向且力学性能很差,而致使铸件易发生裂纹。为了消除内应力,必须进行热处理。

参照ASTM A 518标准,对高硅耐蚀铸铁件的去除残余应力热处理方式作了如下修改:

铸件在红热状态下落砂,迅速地排除一切阻碍铸件自由收缩的机械阻力,消除浇冒口,将红热铸件直接装入预热高于600℃的热处理炉内,随即缓慢地加热,最低保温温度为870℃。在高于870℃的温度下,按铸件的最大壁厚计算,以25mm/1h的时间保温,但最少的保温时间不得小于2h。然后以最大不超过55℃/15min的速度冷却,随炉冷却到205℃后出炉,在常温下空冷。

(7)试验方法:

1)化学分析:

在“化学分析”一章中,增加了光电直读光谱分析取样方法,按GB/T 14203的规定执行。光谱分析法以其快速便捷、分析数据准确、全面,已成为化学成分控制的普遍使用的重要手段。

常规化学分析方法中,每种元素的化学分析方法均采用最新的化学分析国家标准。标准规定常规分析方法、光谱分析或其他仪器分析方法都可接受,但应当标准化以得出相同的结果。

2)弯曲试验:

修订后的标准明确规定了在抗弯强度试验时,以试棒承载处每50~70s的时间内产生0.65mm偏移的速率加载,并继续以相同速率加载直到试样断裂。

3)液压试验:

液压试验规定最小试验压力是0.275MPa,且保压的时间应不少于10min。

(8)取样批次:

高硅耐蚀铸铁是以化学成分作为验收依据的,标准中增加了化学成分的炉前分析取样和产品的取样分析频次要求,规定:①炉前分析取样。供方应做每一炉的化学成分分析(或连续熔化时的每一包),以确定本标准表1中各元素的含量。②产品分析取样。产品分析由供方从每一炉(或连续熔化时的每一包)浇注的铸件上取样分析。用于分析的样品按需方的技术要求选取。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。