6.5.2.1 实验测试装置

图6-13为EBiInSn热沉的热性能测试平台示意[11]。热沉模块结构材料采用6063铝(T6),其外围尺寸为80 mm×80 mm×30 mm,内部腔体尺寸为72 mm×72 mm×25 mm。为了说明内部翅片对热沉性能的影响,这里设计了3种热沉结构,也就是图6-13所示的无翅片结构(#1)、1×1交叉翅片结构(#2)和2×2交叉翅片结构(#3)。翅片结构中,翅片的厚度均为2 mm。插有4根加热棒的铜块(60×60×20)用作模拟热源,加热棒(6×60)的标称功率为100 W(标称电压:220 V AC),其实际加热功率可以用变压器进行调节。在实验中,通过测量串接电阻(R=0.10Ω)两端的电压V1-2和加热棒两端的电压V2-3即可获得加热棒的加热功率。

热沉模块放置于加热块上方,两者之间涂抹导热膏以减小接触热阻。模拟热源周围用海绵进行包覆以隔热。在热沉底部用线切割方式加工有截面为0.5 mm×0.5 mm的槽口,并布置有3个T型热电偶,这里取三者的平均值作为热沉底部温度来进行分析。温度信号和电压信号均通过数据采集仪进行采集,其采样频率设置为0.25 Hz。最终,所有采集到的数据信号均输入电脑以进行储存和后处理。

图6-13 相变热沉热测试平台示意

这里,有3种不同的热沉结构(#1,#2,#3);对每种结构,有3种填充方式:①无填充;②填充十八烷作为相变材料;③填充EBiInSn作为相变材料。为了对比十八烷和EBiInSn的热控性能差别,在不同的结构中,两者的填充量保持相等,均为100 mL(液相)。对于每种热沉结构和填充方式,对其测试3种热功率下的热响应曲线,测试功率分别为80 W、200 W、320 W。也就是说,在这里一共要测试27组数据进行对比分析。在所有测试中,环境温度基本保持稳定,为24±1℃。

6.5.2.2 实验测试结果

热沉底部温度是反映热沉热控性能的重要评价指标,这里有3个热电偶(T1、T2、T3)对其进行监测,其平均值作为热沉底部温度值。图6-14展示了3种热沉结构在3种填充方式和3种热功率下的实时温度响应曲线,为了对整个热过程有一个全局的认识,这里一直监测到温度达到140℃时停止测试。

在图6-14(a)中,加载的是较小的热功率(80 W)。对于没有相变材料的热沉,其温度随时间快速上升。添加内部翅片可以略微降低其温升速率,这主要是因为热沉质量增加,导致其显热热容增加。当使用相变材料热沉时,底部温升会在相变点后明显减慢。EBiInSn的温度抑制效果明显优于十八醇,且内部翅片越多,抑制效果越好。两者的抑制作用持续的时间相近,这主要是因为它们的体积潜热相近,因而在相同体积下总储热量接近。

图6-14 不同热功率下热沉瞬态响应曲线

(a)80 W;(b)200 W;(c)320 W。

当热功率增加到200 W和320 W时,9种热沉配置的热过程与80 W时十分相似。可以看到,对于十八醇相变热沉而言,即使在其相变过程中,仍然很难抑制热沉的温升。此外,随着十八醇相变过程的进行,热沉温升速率会逐渐地减小,这是因为其液相自然对流强化了相变材料内部的传热过程,从而实现更好的温控效果。对于EBiInSn而言,在其相变过程中,热沉温度几乎保持线性增加,且热功率越大,增加速率越快。相比于十八醇而言,EBiInSn热沉在其相变过程中可以有效抑制热源温升。(https://www.xing528.com)

为定量评价相变材料的热控性能,这里定义了相变材料工作时间tw。tw是指相变材料能够维持热沉温度在某一临界温度以下的时间,这里将临界温度设定为80℃。此外,在循环工作中,热沉的温度通常保持在略低于相变材料凝固点和临界温度点之间。为此定义相变材料工作时间tw为热沉温度在60℃到80℃之间的时间。将没有翅片没有相变材料的热沉的工作时间设为t0,并以此为基准参考值。其他热沉的工作时间与t0的比值记为热沉的性能强化因子(enhancement factor,EF):

图6-15 热沉性能强化因子

图6-15展示了这里测试的几种热沉的性能强化因子。十八醇相变热沉的强化因子在1.2到2.3之间,而EBiInSn的强化因子在2.1到4.5之间,是十八醇的2倍左右。热功率越小时,强化因子越大。内部翅片的使用可以增加热沉的强化因子。比如,对于十八醇,在80 W加热功率下,#2和#3热沉的强化因子相比于#1分别增加了32%和60%。而对于EBiInSn而言,在80 W加热功率下,内部翅片的使用对强化因子的提升并不是很大,#2和#3热沉相对于#1分别增加了6.4%和10.8%。而当加热功率增加时,内部翅片的作用更加明显。在320 W时,#2和#3EBiInSn热沉的强化因子相对于#1分别增加20%和35%。

图6-16展示了#3热沉在200 W加热功率下的温升和之后的自然冷却过程,没有相变材料的热沉冷却过程会更快,这主要是因为其在加热过程中吸收的热量更少。对于十八醇和EBiInSn做相变材料的热沉,两者的自然冷却时间比较接近,其最大的不同发生在相变材料凝固阶段。对十八醇而言,在其凝固过程中,热沉温度仍会继续下降。而对于EBiInSn热沉,在其凝固过程中,整个热沉温度几乎保持在60℃附近不变,这主要是由于EBiInSn热导率较高(热扩散系数较高),可以有效地将整个热沉的温度扯平。

图6-16 #3热沉升温(200 W热冲击)和自然冷却过程

此外,值得一提的是,在EBiInSn凝固过程中,出现了轻微的过冷度(约1℃)。所谓过冷度,是指相变材料在温度降到低于其凝固点时仍然不发生凝固的现象。过冷度的存在对于相变材料的应用显然是非常不利的,这有可能导致其在冷却阶段无法凝固而失去抵抗下一次热冲击的能力。因此,在实际使用中,应尽量减小或避免相变材料的过冷度。这里,EBiInSn出现1℃左右的过冷度是比较小的,也是完全可以接受的。

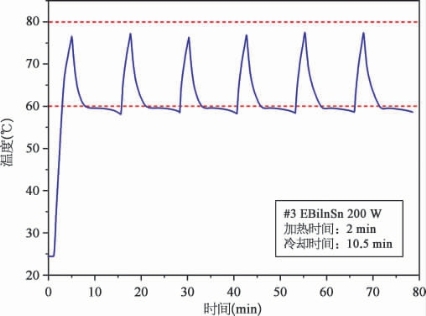

实际使用中,相变热沉往往会面临循环热冲击。这里,对#3 EBiInSn热沉在200 W循环热冲击下的热性能进行了测试。实验中,先对热沉加热到60℃,然后采取2 min加热10.5 min冷却的循环热冲击模式。在冷却过程中,为了加速冷凝过程,使用风扇强制对流空冷。共进行了6次热冲击测试,结果如图6-17所示。可以看到,在200 W循环热冲击下,#3 EBiInSn可以有效将热沉温度控制在80℃以下。并且在其冷却凝固过程中,没有出现明显的过冷现象,这是因为在加热过程中EBiInSn并没有完全熔化,剩余的固相EBiInSn可以在冷凝过程中有效促进液相EBiInSn的成核和结晶。消除过冷现象显然是有利于保证相变材料循环热控效果的,因此,在实际使用中,可以适当增加相变材料的用量以保证其在热冲击过程中不完全熔化,从而促进其凝固的发生以消除过冷度带来的不利影响。

图6-17 #3 EBiInSn热沉循环热测试(200 W间歇性加热)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。