1.普尔料场开采规划

(1)普尔料场Ⅰ区。根据圈定的料场范围线,按照覆盖层开挖坡比1∶1.25、强风化强卸荷岩石开挖坡比为1∶0.75~1∶1,其他岩石开挖坡比1∶0.3、每15m布置一层马道(宽2m)、每60m设置一层清扫平台(宽度为5m)进行开采规划。岩石开挖综合坡比为1∶0.5。

无用料顶高程约2910.00m,有用料顶高程约2850.00m,有用料底高程约2670.00m。无用料揭顶高度约60m,有用料开采高度约180m。

根据横4~横5共计5个剖面按平均断面法对Ⅰ区进行的储量计算见表7.5,为分析每个梯段的储量并核算其开采工作面的长度进行了分层储量计算,详见表7.6。

表7.5 普尔料场Ⅰ区储量计算表

根据计算结果,有用料分布高程2850.00~2670.00m,可开采量约850万m3,弃料约160万m3。坝体填筑需要开采约420万m3(自然方),考虑1.5的系数,需求可采量约630万m3(自然方),开采至2700.00m高程即可满足要求,2700.00m高程以下作为备采区。

料场覆盖层剥离顶高程约2910.00m,有用料顶高程约2850.00m,有用料底高程约2670.00m。

普尔料场Ⅰ区底部沿江规划有上坝道路,高程约2670.00m,路基宽度12m,路面宽度10.5m,混凝土路面;在料场约2820.00m高程规划有上坝道路;料场顶部有梯级电站对外交通公路,高程约2910.00m,路基宽度7m,路面宽度6m。覆盖层剥离及料场开采道路在上述道路基础上规划。料场开采按每两层即30m高度规划一条运输道路,开采道路纵坡控制在15%以内。

料场开采按先剥离无用层,后进行有用料开采。有用料开采时采用台阶法进行,由于相邻两梯段上下平台共用一层出渣道路,因此上下两平台钻爆及出渣同步进行,同平台各开采面按钻爆和装运流水作业。当料场开采至一定高程,开采面较宽阔时,也可分两个以上台阶进行,使钻爆和装运彼此不干扰。

普尔料场Ⅰ区可采用台阶法开采,前期可规划2个掌子面,后期可规划4~5个掌子面。

(2)普尔料场Ⅱ区。普尔料场Ⅱ区顺河向长度约500m,垂直河道方向宽约180m,地质圈定料场范围内储量约568万m3。料场开采规划时,根据开采条件和料场需求量,择优选择开采区域。

覆盖层开挖坡比1∶1.25、强风化强卸荷岩石开挖坡比为1∶0.75~1∶1,其余岩石边坡开挖坡比为1∶0.3,每隔15m设置1层马道(2m宽),每60m设置1层清扫平台(5m宽),综合开挖坡比约1∶0.5。

料场开采开口线最高高程约2880.00m,终采高程上游侧约2685.00m,下游侧约2670.00m,可开采量约315万m3,弃料约40万m3。

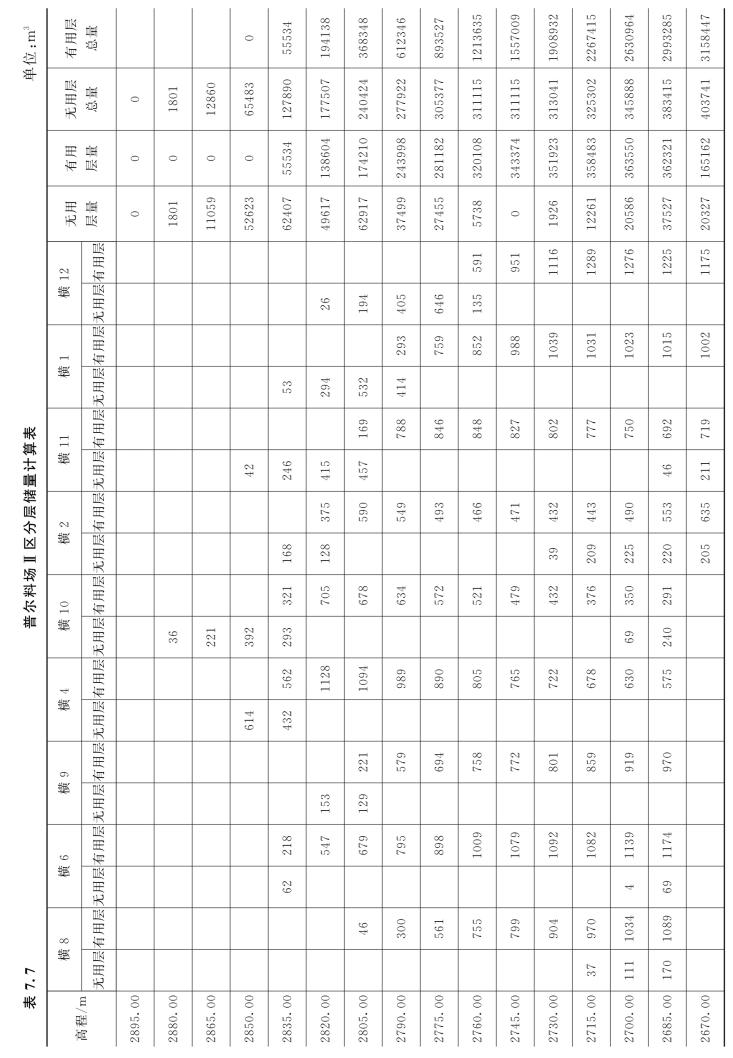

普尔料场Ⅱ区分层储量计算见表7.7。

普尔料场Ⅱ区自上而下开采,不分台阶,可规划2~3个开采掌子面。

2.开采工作面

工作面规划包括平台最小宽度和最小作业线长度。

最小工作平台宽度B按下述经验公式计算:

![]()

式中 L——爆堆宽度,一般为梯段高度(15m)的1.6~2.4倍,取30m;(https://www.xing528.com)

A——爆破进尺,分别按10m和20m考虑;

S——道路宽度,按10.5m计;

D——安全距离,取4.5m。

经计算得B=35m和45m。

最小作业线长度:最小作业线长度与开挖的高峰强度、钻爆及采装的配合方式、挖掘机规格性能及运输方式有关。初步考虑开采作业线长度为100m和70m。

3.掌子面开采强度

坝体填筑和料场开采按一日三班、每天工作20h考虑。设备生产力见表7.8(均为自然方)。

表7.8 设备生产力

掌子面开采强度与梯段爆破循环和采装设备生产率有关。两种典型掌子面开采强度分析如下:

(1)第一方案。开采面长约为100m,每次爆破进尺15m,梯段高度15m。采用多排微差挤压爆破,初选孔距3m,排距2.5m,每次爆破6排,每一循环爆破方量为100m×15m×15m=22500m3(自然方)。

长度为100m的单个掌子面共需钻孔约198个,钻孔深约198×16=3168(m)。采用液压履带钻ROC742钻孔,单台钻机1天生产2469m3,按1天钻完共需钻机台数22500/2469=9.1(台),可考虑2d钻完,需要钻机台数5台(已考虑装药爆破时间)。

装料采用1台4m3挖掘机(液压正铲)、1台4m3挖掘机(液压反铲)和1台5m3装载机,运输采用32t自卸汽车。装渣设备日生产率合计为8140m3,考虑按3天进行挖装,可完成8140m3×3=24420m3,满足爆破1次22500 m3的挖装。

单工作面的循环时间为5d,1个月按28d计算,可循环5次,单个开采面每月可开采5×22500 m3=112500m3。

(2)第二方案。开采面长约为70m,每次爆破进尺20m,梯段高度15m。采用多排微差挤压爆破,初选孔距3m,排距2.5m,每次爆破8排,故每一循环爆破方量为70m×20m×15m=21000m3(自然方)。

长度为70m的单个掌子面共需钻孔约184个,钻孔深约184×16=2944(m)。采用液压履带钻ROC742钻孔,单台钻机一天生产2469m3,按一天钻完共需钻机台数21000/2469=8.5(台),可考虑2d钻完,需要钻机台数5台(已考虑装药爆破时间)。

装料采用一台4m3挖掘机(液压正铲)和一台4m3挖掘机(液压反铲),运输采用32t自卸汽车。装渣设备日生产率合计为6056 m3,考虑按4d进行挖装,可完成6056m3×4=24224m3,满足爆破一次21000 m3的挖装。

单工作面的循环时间为6d,一个月按28d计算,可循环4.5次,单个开采面每月可开采4.5×21000 m3=94500 m3。

其他掌子面开采强度计算详见表7.9,经计算可知单掌子面开采强度约10万m3/月。

表7.9 单个开采面月开采强度计算表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。