某W4-60C型挖掘机斗杆液压缸出现外泄现象,根据以往的修理方法将液压缸从机器上吊下并分解以更换密封件。分解液压缸总成的方法是先拆下卡簧,然后在液压缸拆装机上将导向套向缸筒内压入,取出隔环、卡键,再将活塞杆、导向套、活塞组件从缸筒里拉出。但是拆下卡簧后,将导向套向缸筒内压入却无法做到(即使用320kN的力也无法将导向套压入),以至液压缸无法分解,损坏的油封无法更换。要想使挖掘机正常工作只有更换液压缸总成,但该型液压缸不易购买,且更换总成的经济损失大。能不能采用别的方法解决呢?对该缸的结构进行分析后认为,液压缸不能分解的原因可能是O形圈和卡键之间的环岸断裂,将导向套卡死在缸筒内,造成卡键无法取出。如果能将卡键取出,那么就能够将液压缸分解,从而排除故障。经研究决定采用如下方法进行解决。

1.切开缸筒

如图7-44a所示,在箭头所指离缸口19mm处用车床将缸筒切削开(至露出卡键为止),取出卡键,分解液压缸。具体方法是:

1)将液压缸总成抬到CD6120A型车床上,将无杆腔端耳轴用车床卡盘卡住,有杆腔靠缸口端用中心架托住以定心支承。

2)盘动车床卡盘以调整液压缸与车床的同轴度(中心架与缸体接触面要涂抹润滑脂以减小转动时的阻力)。

3)用白金切刀(切削刃口宽为3mm)切开缸筒,注意车床转速不宜过高,以60r/min左右为宜,切削至卡键部位时进给量要小以免切削到卡键。

本例中将缸筒切削开时,发现卡键已碎成多片(切削之前已碎,非切削造成),且导向套O形圈槽和卡键之间的环岸也已断裂,碎片将导向套与缸筒卡死,使导向套无法推入缸筒内。

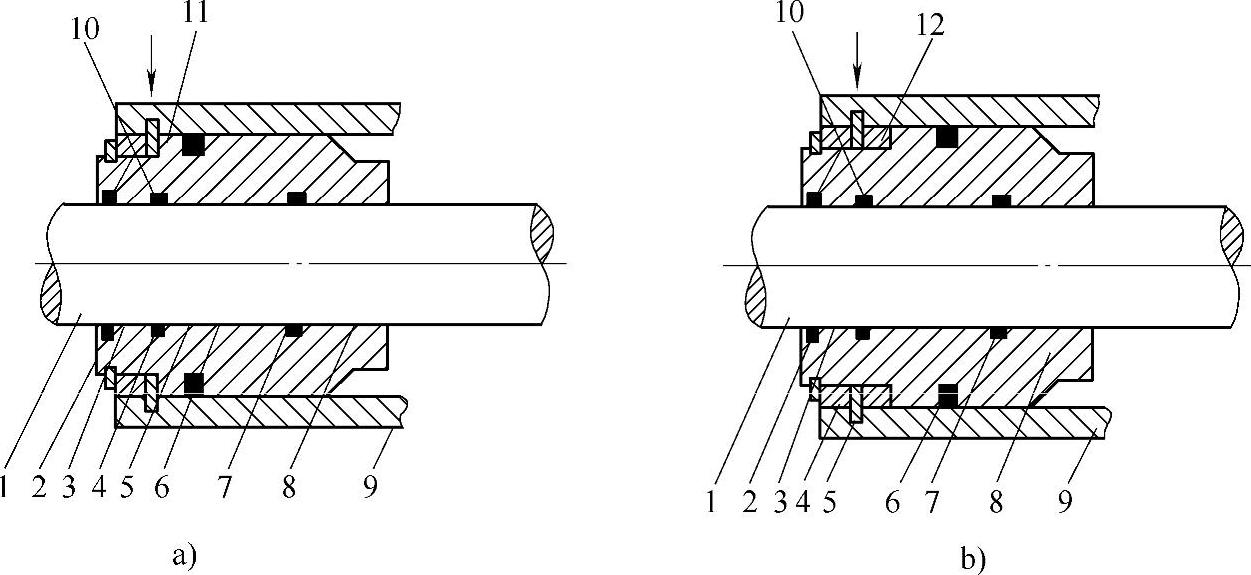

图7-44 车削处液压缸导向套结构

a)改装前结构 b)改装后结构

1—活塞杆 2—防尘套 3—卡簧 4—隔环 5—卡键 6—O形圈 7—Y形密封圈 8—导向套 9—缸筒 10—组合密封圈 11—环岸 12—自制隔环(https://www.xing528.com)

2.焊接修复

出现上述破损现象并分解后,一般应更换缸筒、导向套、卡键、密封件,但购买或加工导向套、缸筒的成本高,加工的难度大,因此采取以下方法来修复:

1)对导向套O形圈的环岸进行车削加工,使其外径与O形圈的环槽底径一致。

2)自制隔环。隔环外径与缸筒内径一致,内径与O形圈的环槽底相一致,宽度比断裂环岸与O形圈的环槽宽度之和小约3mm(自制隔环见图7-44b)。

3)在导向套原O形圈的环槽右侧15mm处车削一与原O形圈环槽几何尺寸相同的环槽。

4)加工卡键,尺寸与原卡键相一致。

5)将切削成两段的缸筒重新焊接在一起,注意保证同心,具体实施方法如下:①在缸筒焊接面开深12mm、角度为90°的坡口以保证焊透,清洗干净后将缸筒放在平台上。②选用J607焊条(保证焊缝与母材强度相等),焊前烘干温度为350~450℃,随炉升温,保温1~2h,随用随取。③焊前采用气焊焊炬对坡口及其周围部位进行预热,预热温度在250℃左右为宜,采用直流焊机手工电弧焊的方式进行焊接。焊接时,坡口底部用直径4mm的焊条,焊接电流160A,面层采用直径6mm的焊条,焊接电流240A。④为了减少母材熔化量和将热影响区控制到最小,应采用定位焊或短焊。必须多次进行间断、对称焊,待焊缝基本冷却后再施焊,防止温度过高产生较大应力变形。且每焊一层后用小锤子敲击焊缝,以消除应力,同时,在确认焊接部位没有裂纹后才能再焊下一层,以确保焊接质量,直到焊缝高出缸筒平面为止。⑤为了保证缸筒的同心度,焊接时将导向套推入缸筒,推入深度以能定心为准,另在缸筒焊接面上对称取3个点进行定位焊,然后拔出导向套,导向套应能灵活推入、拔出缸筒,否则需对缸筒同心度进行修正,在整个焊接过程中要不断推入、拔出导向套,以检验缸筒同心度是否合格。⑥焊后先用粗锉锉削,检查焊缝有无砂眼、虚焊等,若有应重新焊补,最后用砂轮打磨,将高出缸筒平面的焊缝磨平。

6)在车床上重新加工卡键槽,由于切削的原因,重新焊接缸筒后,卡键槽宽度比原宽度要小约3mm,这时可向内扩宽3mm,使其与原卡键槽宽度相一致。

7)更换密封件并装复。装复时应注意在将导向套压入缸筒后需放入自制的隔环,然后依次装入卡键、隔环、卡簧。

装复后液压缸没有发现外泄,挖掘机作业正常。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。