1.大件焊接的优缺点

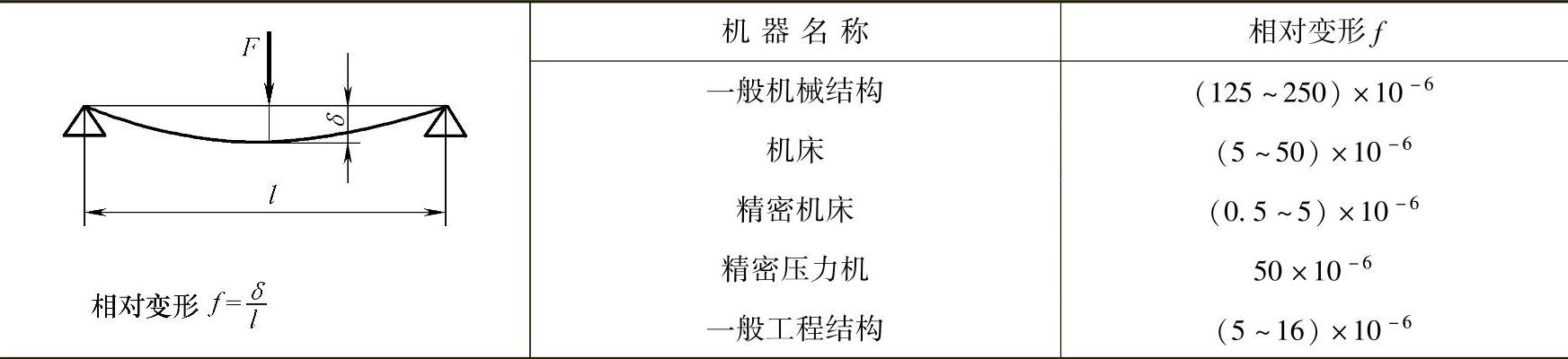

在单件或小批量生产大件的情况下,以焊带铸的优点是:可缩短生产周期,降低制造成本,减小加工裕量,质量约减轻25%~50%,便于结构的修改(制成后,如发现刚度不够,可临时调整肋板),因此可选用较小的安全系数。但其缺点是吸振性能不如铸铁,焊接变形大,故在大批或中批生产情况下,仍以铸件为主。为克服此项缺点,在设计中应注意控制焊接件的变形量,表6-21给出了焊接大件允许的相对变形。

表6-21 焊接大件允许的相对变形

2.关于焊接大件结构设计要点

关于焊接大件结构应注意以下的一些问题:

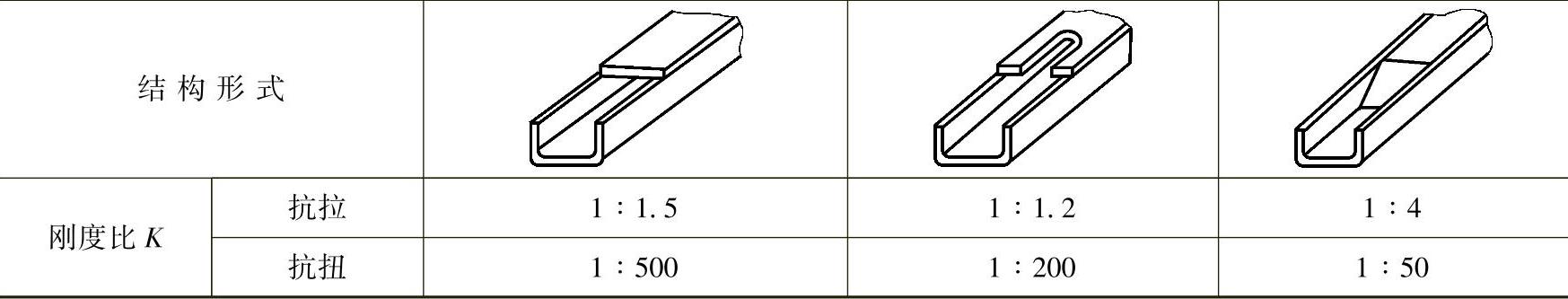

(1)防止局部刚度的突然变化 在焊接大件的封闭结构与开式结构的过渡处,为了防止两部分扭转刚度的突然变化,应设计一个缓慢变化的合适结构,详见表6-22的后面两种结构。

表6-22 封闭结构与开式结构的过渡处的刚度比

(2)结构形状与焊缝布置均应力求对称 对于对称结构,可通过对称布置焊缝和合理安排焊接顺序的方法使得焊接应力与焊接变形相互抵消,并符合表6-12关于设计焊接件的工艺性原则的要求。

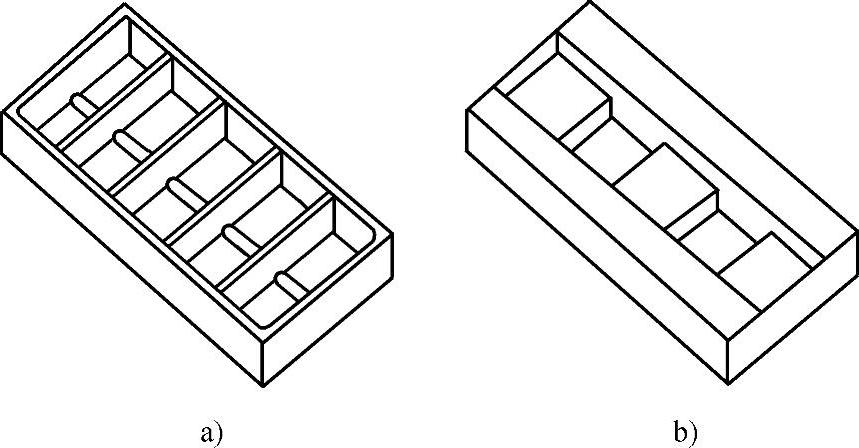

(3)注意加强抗扭刚度 图6-174a所示底座的焊缝经常出现损坏,在修理中无论怎样加强焊缝均不能解决问题,因其结构的抗扭刚度差。改为图6-174b所示结构后,提高了结构的抗扭能力,故从根本上解决了问题,可以正常工作。

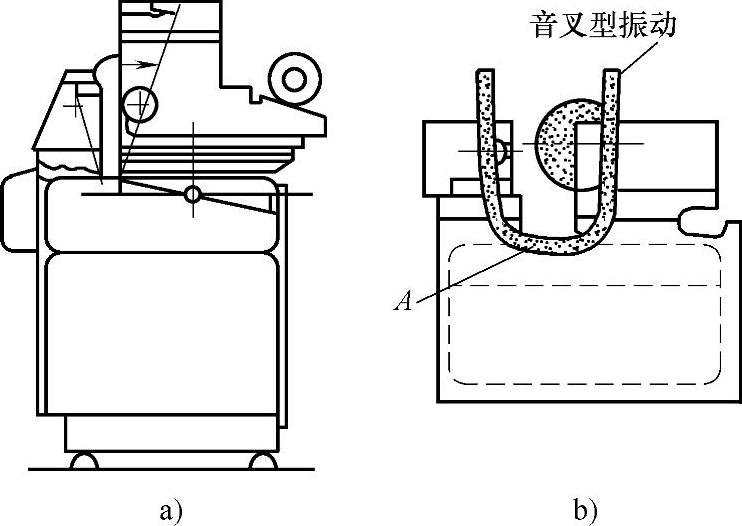

(4)提高支承底座的刚度 如图6-175a所示磨床的床身结构中,采用铸铁床身,为封闭的箱型结构,在工作中会出现磨头—工件系统的叉型振动,其共振频率只有100Hz。加大铸件壁厚也不能解决问题,因为要铸造大高度的肋板比较麻烦。后改为图b所示焊接结构后,增加一个垂直隔板直接支承磨头—工件系统,提高了底座的刚度,消除了振动,大大提高了加工精度(在0.5μm以内)。

图6-174 提高结构抗扭刚度的对比

a)经常损坏 b)能正常工作

图6-175 磨床的床身结构与振动

【案例6-9】东风EQD131轻型汽车焊接式后桥壳体的设计与试验

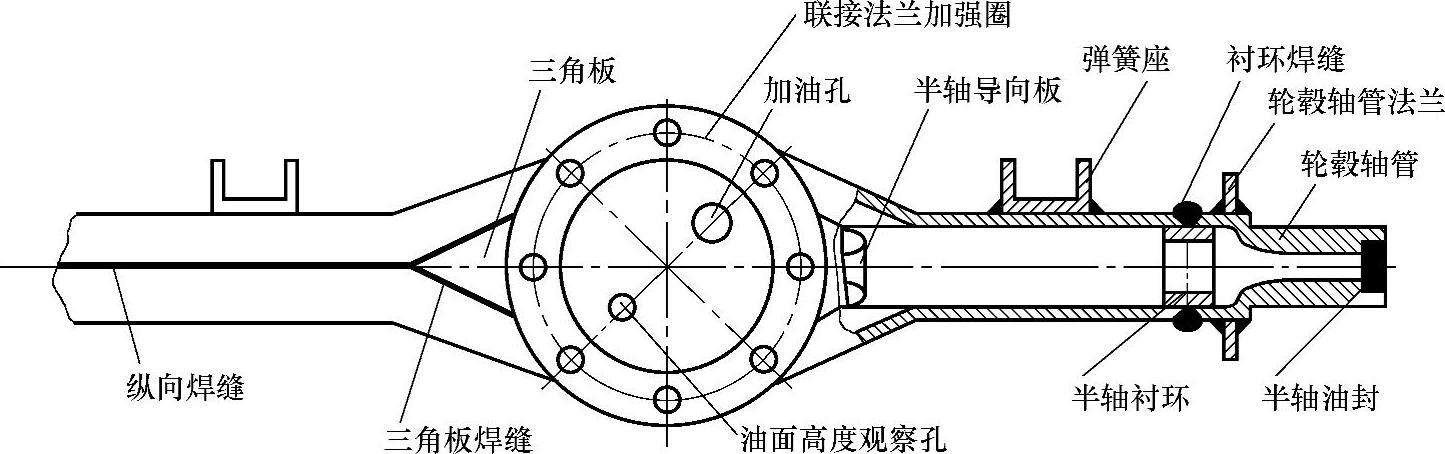

(1)结构设计 为了既要满足强度要求,又要减轻质量,东风EQD131轻型汽车的后桥壳采用8mm中厚钢板冲压焊接式桥壳,其结构详见图6-176。

图6-176 东风EQD131轻型汽车后桥壳总成结构

该壳体由上、下两个半壳体沿其纵向方向焊接成为一个整体,在桥壳中部向两侧半轴套管过渡的区域里镶焊了四块三角板。为了增加桥壳的刚度与强度,在中部牙包琵琶孔的前端面焊有一块加强圈,后端面焊有一半球形后盖。

后桥壳体断面几何形状为:两端为圆环形断面,其长度为297mm。然后从圆环形断面过渡到中间的方形断面,其间有40mm的过渡区。采用方形断面的优点是既可获得较大的截面模量,又能满足易于过渡到圆环形断面和便于焊接的结构需要。

两端轮毂轴管上焊接有法兰盘,用于安装制动器底板,法兰盘为六边形,以防止制动底板松动。

从中部琵琶孔向两侧方形断面的过渡区域里,桥壳的前门与后面的平齐,便于制造。而上、下两侧则由一斜面和一半径为200mm的圆弧面分别与中央圆弧面和方形断面平滑相切,因此,避免了应力集中。

在后牙包两侧过渡区域的里面,每边各焊装了一个喇叭形的半轴导向板,以便于半轴能够顺利装入半轴齿轮孔内,并且可以防止牙包内的齿轮油向两侧半轴套管流窜。在轮毂轴管的最外端还装置了半轴油封,并采取刃口径向密封,以增强密封效果和改善油封的拆装与工况。

钢板弹簧座采用钢板加工成形后再焊接在桥壳上部。同时在桥壳中央两侧上部焊接有两个制动管路固定座。

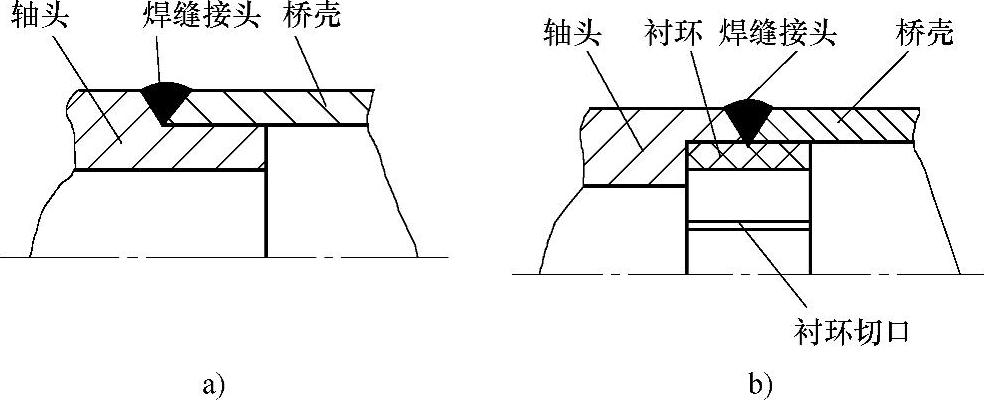

(2)桥壳体与轮毂轴管的联接形式 传统的桥壳体与轮毂轴管的联接形式为压入式(如北京BJ130汽车)见图6-177a,压入式对桥壳体与轮毂轴管的装配精度要求很高,且需保证一定的过盈量,因此必须采用分组装配才能保证装配精度。但焊接后,又因两者刚度不同,故两者冷却后的收缩量不等,因此引起焊缝产生很大的内应力而导致焊缝工作中容易开裂。

(https://www.xing528.com)

(https://www.xing528.com)

图6-177 桥壳体与轮毂轴管的联接形式

a)压入型焊缝接头 b)对接型焊缝接头

为了克服以上弊病,东风EQD131轻型汽车后桥壳改为对接式焊缝接头,详见图6-177b。在两者中间,依靠一个被切开了的弹性衬环保证其对中性,焊接中将三者焊为一体。这不仅完全克服了压入式焊缝接头要求分组装配和焊缝容易开裂的问题,而且,由于衬环与焊缝融为一体,大大分担了焊缝的工作应力,延长了焊缝的疲劳寿命。经过二汽技术中心严格的疲劳试验,其寿命均超过200万次(试验标准要求为80万次)。

(3)桥壳刚度及疲劳寿命试验结果 东风EQD131轻型汽车后桥壳体总成的刚度及疲劳寿命试验由二汽技术中心强度室负责进行,采用设备为PME-50液压疲劳试验机带两个10t千斤顶。

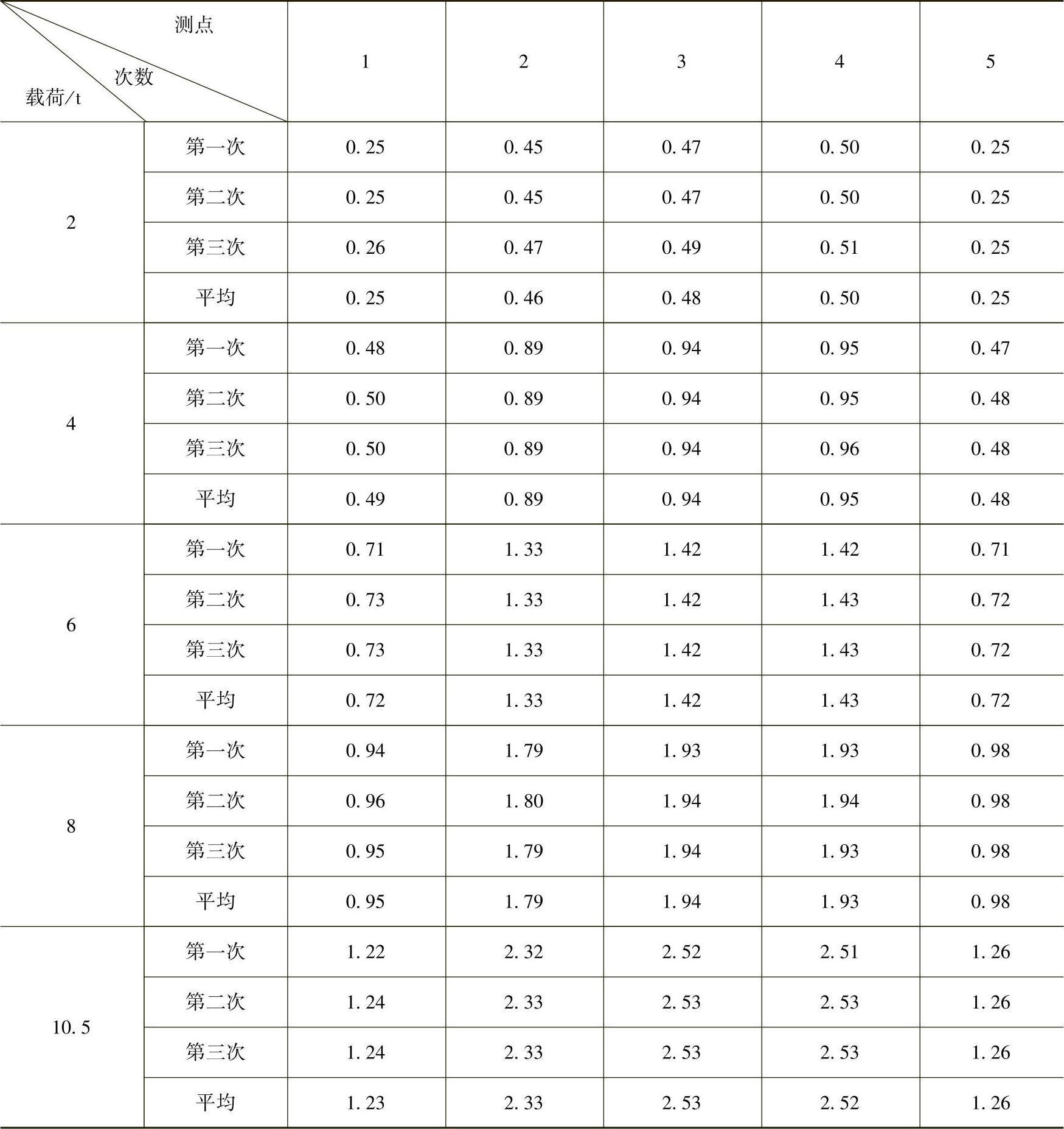

1)桥壳刚度试验结果。图6-178所示为桥壳刚度测量点位置图,图中数字1、2、3、4、5为百分表测量点。

表6-23所示为桥壳刚度试验变形数据表。

图6-178 桥壳刚度测量点位置

表6-23 桥壳刚度试验变形数据表 (单位:mm)

桥壳刚度试验结果分析。根据汽车行业标准关于汽车驱动桥台架试验评价指标规定:驱动桥壳垂直弯曲刚度试验评价指标为满载轴荷时,轮距的最大变形不超过1.5mm/m。

由表6-19试验数据算得:

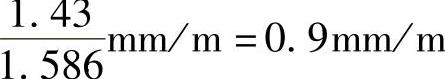

轴荷为4t时,轮距的最大变形为: ;

;

轴荷为6t时,轮距的最大变形为: 。

。

该桥壳满载轴荷为4.2t,根据上述数据可知:东风EQD131轻型汽车后桥桥壳刚度试验轮距的最大变形未超过1.5mm/m,达到试验规范要求(该车轮距为1.586m)。

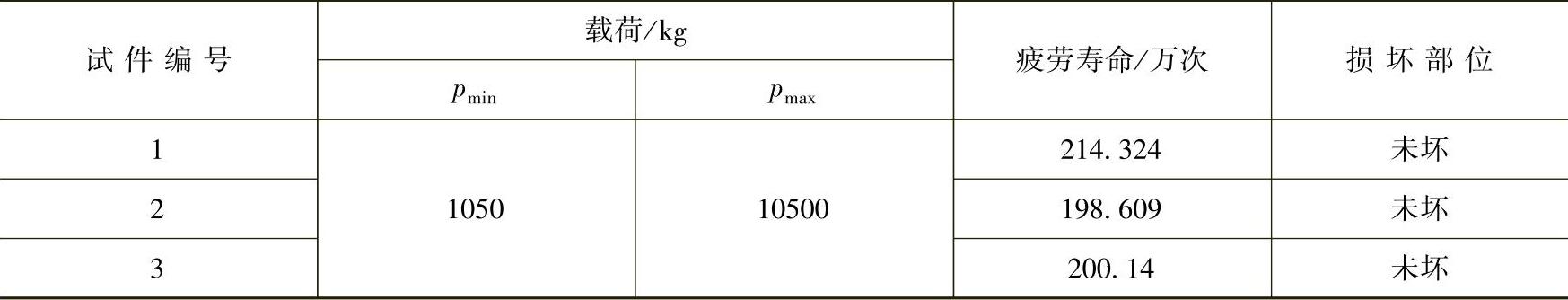

2)桥壳疲劳寿命试验结果。表6-24所示为桥壳疲劳寿命试验数据表。

表6-24 桥壳疲劳寿命试验数据表

桥壳疲劳寿命试验结果分析。根据汽车行业标准关于汽车驱动桥台架试验评价指标规定:驱动桥壳垂直弯曲疲劳寿命试验数据遵循对数正态分布(或韦布尔分布),取其中值疲劳寿命不低于80万次,试验样品中的最低寿命不得低于50万次。本次试验的三件样品的试验寿命都达到200万次左右没有损坏,超过了试验寿命指标。

结论:东风EQD131轻型汽车后桥桥壳刚度试验和疲劳寿命试验均达到规范要求。

(4)桥壳静强度设计计算 桥壳的受力分析见图6-179,具体计算过程从略。

图6-179 桥壳的受力分析

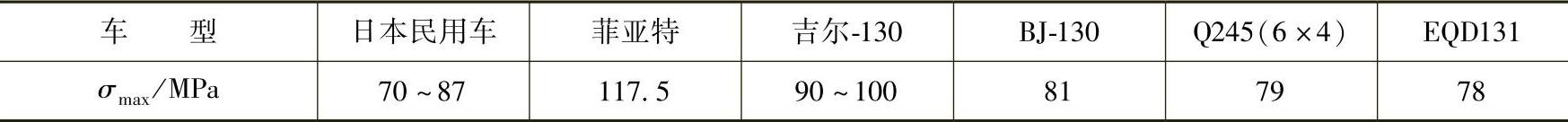

表6-25所示为与国内外同类车型的冲压桥壳静应力的比较。

表6-25 与国内外同类车型的冲压桥壳静应力的比较

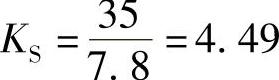

后桥壳体最大应力发生在过渡区的方形截面与圆形截面交接处,其值为78MPa其安全系数为 。与国内外同类车型的冲压桥壳静应力的比较,此应力较小,可以完全满足公路用车的安全要求。

。与国内外同类车型的冲压桥壳静应力的比较,此应力较小,可以完全满足公路用车的安全要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。