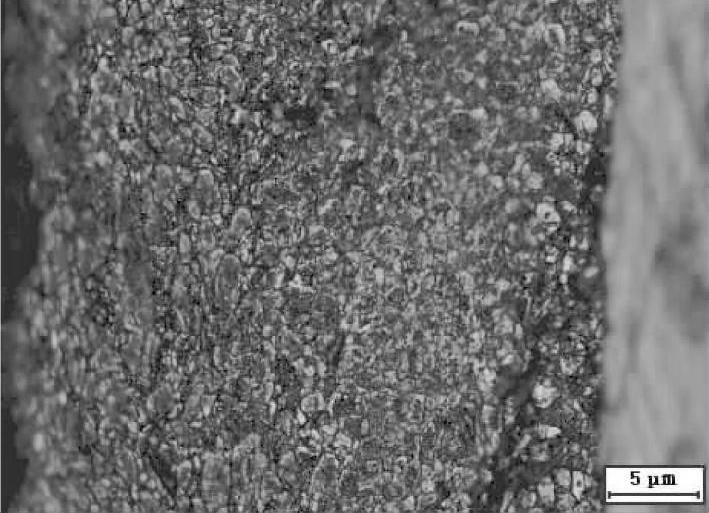

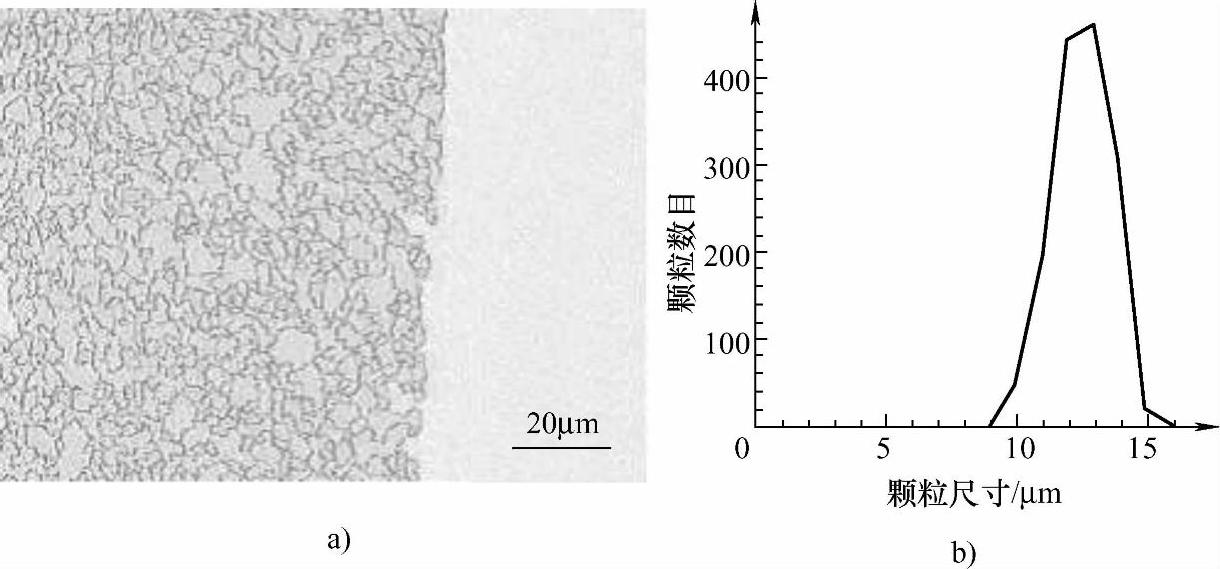

镀层截面试样的OM(光学显微镜)观察发现,镀层主要是由粒径不等的锌粉颗粒组成(见图3-7)。镀层中锌粉颗粒没有发现明显的排列规律,OM下锌粉颗粒的形状变化与原始锌粉不明显,镀层中的锌粉呈现球形或椭球形,未发现片状锌粉。颗粒尺寸(grain size)分析表明:镀层中存在的颗粒尺寸约为10~15μm(见图3-8),这显然已大于初始锌粉颗粒的尺寸。这说明锌粉颗粒在形成镀层过程中发生了团聚,镀层形成后仍部分保留了这种团聚状态。聚团的锌粉颗粒之间结合比较紧密,已难以区分锌粉颗粒之间的接触界面。

图3-7 镀层的金相试样的OM图像

图3-8 镀层中颗粒尺寸的分布

a)颗粒尺寸分析的OM图像 b)颗粒尺寸分布曲线

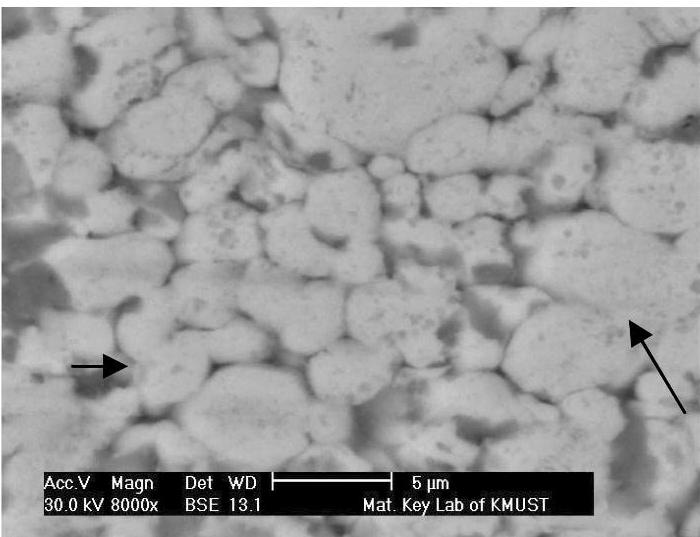

图3-9所示为机械镀锌层化学浸蚀后的典型结构,经化学浸蚀后镀层的内部结构清晰可见。镀层由塑性变形不明显的锌粉颗粒组成,镀层中没有发现与锌粉颗粒有明显区别的其他结晶组织,如化合物等。化学浸蚀后颗粒之间的界面清晰可见,颗粒之间的结合部位也没有发现结晶组织。镀层中发现少量空隙,空隙可能受到化学浸蚀剂的作用影响而使空隙尺寸变大,影响到镀层中原始空隙的尺寸大小及分布的分析结果。镀层主要由锌粉颗粒构成。观察整个镀层截面,锌粉颗粒仅发生了有限的塑性变形,锌粉颗粒由初始的球形变形为椭球形。

图3-9 机械镀锌层化学浸蚀后的典型结构(SEM图像)

镀层中的空隙明显多于热浸镀锌层。镀层中还发现某些锌粉颗粒之间的接触界面处形成了金属键合(如图3-9中箭头所指),镀层中锌粉颗粒之间这些离散的、不连续的结合有利于保证镀层的整体完整性,提高镀层的结合强度。因此,镀层中锌粉颗粒即使不发生大的塑性变形,接触界面面积很小,但由于锌粉颗粒表面的活性和少量的金属键合也能保证锌粉颗粒结合为一整体。

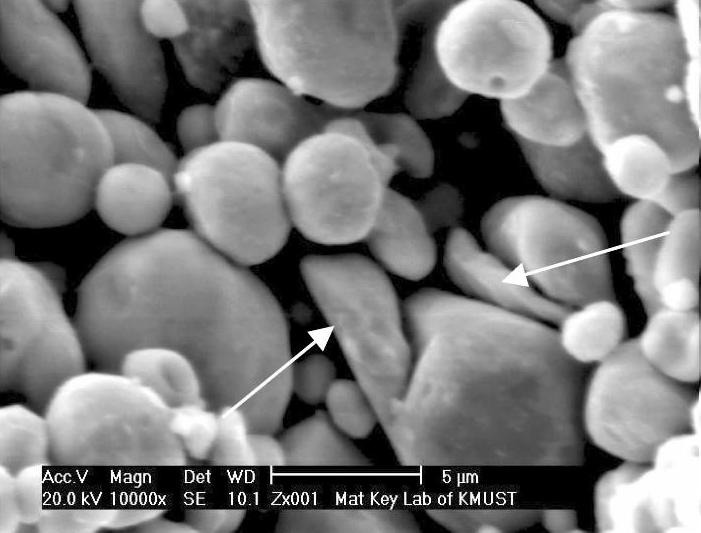

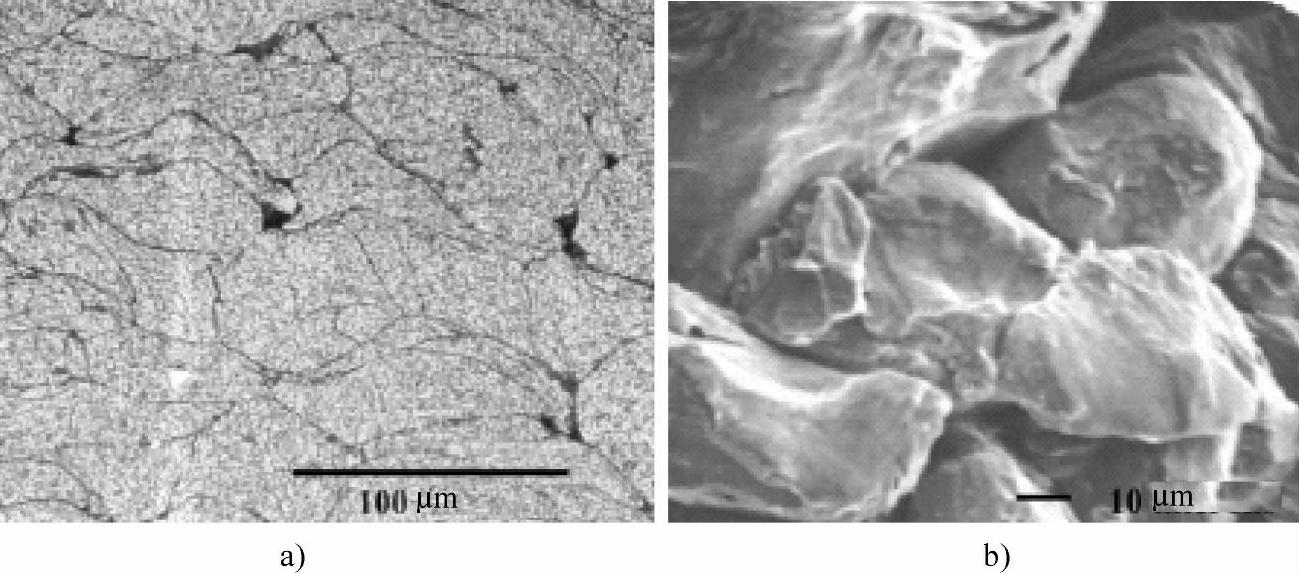

镀层断口的SEM观察发现,镀层是由锌粉、夹杂物和空隙组成(见图3-10a),尺寸不等的锌粉颗粒是镀层的主要组成。镀层中少部分锌粉颗粒发生了明显的塑性变形,由初始的球形变形为椭球形甚至片状,如图3-10b中箭头所指。锌粉颗粒间的碰撞越激烈,越有利于颗粒的扁平化和接触面积增大,这有助于层体的牢固结合,但个别颗粒间碰撞力过大(超过某一临界值),将导致颗粒间碰撞界面发生绝热剪切失稳变形(如图3-11中箭头所指)。镀层中部分锌粉颗粒之间结合比较紧密,颗粒之间结合为一体,没有明显的界线。大部分锌粉颗粒之间为非紧密接触,这种非紧密接触构成了镀层中的空隙,但没有发现大的空隙或孔洞,这是因为在镀层形成过程的致密化阶段不仅具有单个锌粉颗粒本身塑性变形的特征,而且还表现出颗粒之间相互迁移的特征。另外,在成层过程中,因为有机表面活性物质的添加减缓了副反应析氢过程的反应速度[9],进而阻止了贯通性针孔的形成。(https://www.xing528.com)

图3-10 镀层断口的SEM图像

a)低倍下镀层的断口形貌 b)高倍下镀层的断口形貌

图3-11 镀层断口的SEM图像

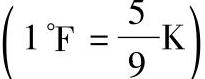

由图3-7至图3-11分析可知,机械镀锌层的镀层结构与冷喷涂制备铝涂层的结构存在一定程度的类似(见图3-12)。图3-12中采用粒径大于50μm的铝粉颗粒,在超音速空气环境中,采用冷喷涂技术在钢铁基体表面制备了铝防护层。机械镀锌层与此处的冷喷涂铝层对比,两种镀层均由金属粉末颗粒构成,后者镀层中粉末颗粒结合更紧密,镀层中金属颗粒的变形更明显;但两种镀层中金属粉末颗粒之间均为物理结合为主,不存在明显的部分熔合或结晶的冶金结合。

图3-12 400℉ 下空气冷喷涂铝层的结构形貌[24]

下空气冷喷涂铝层的结构形貌[24]

a)镀层截面 b)镀层断口

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。