在线信号可以通过传感器或控制电路获得。如果这些信号跟质量响应有关,那么它们可以被用来进行质量监测。基本方法是首先给信号定义一个参考范围,如果监测信号保持在这个范围内,则质量响应是可以接受的。在每个监测动作之后,信号都要与参考范围进行比较,如果在参考范围之外,工艺过程即被中断。

更复杂的方法是采用公式或物理模型对监测信号进行分析来获得质量信息。例如,在文献[7]的电阻点焊(Resistance Spot Welding,RSW)中,电极间的动态电阻信号被监测用来反映焊点质量。电极间的动态电阻与熔核的形成密切相关,对该信号的特征值进行分析评估,将它与最终焊点结合强度相联系并进行神经网络训练。利用正确的训练程序对神经网络的每个节点进行权重后,该神经网络就可根据动态电阻监测信号来实时预测焊点结合强度。当然,在对神经网络进行训练之前,必须采用破坏性测试来获得焊点结合强度数据作为训练数据。在其他的例子中[8],利用安置在焊接机器上的传感器以及分析理论(一些分析模型)也可以对RSW工艺进行在线监测。首先通过分析确定需要监测的参数及相应的响应值,然后与获得质量良好焊点时的参数和响应值进行比较。这些通过分析确定的在线监测参数包括熔核面积、动态电阻、焦耳加热速率、焊接总热量、热膨胀、熔核几何形状以及温度分布等。相对于离线监测方法,在线监测方法能够更好的监测熔核的缺陷。

在微型电阻焊中,焊接材料往往不是钢。研究人员[9]曾对厚度为200μm的Ni板电阻点焊过程进行了动态电阻监测,该工艺也称为小尺寸电阻点焊(Small Scale Re-sistance Spot Welding,SSRSW)。监测结果显示,其动态电阻特征信息与传统钢板电阻点焊的动态电阻差别很大。可见,Ni板电阻点焊的机理与钢板有很大的不同。Ni板电阻点焊过程可分为以下几个阶段:表面凸起加热、表面破裂、粗糙表面软化、部分表面熔化、熔核生长和扩张。

丝球焊工艺是一种利用超声将细金属线焊接到微电路器件和基板或者引线框架上的焊接技术[10]。所用金属线的直径范围一般为12.5~50μm,在一些大功率器件中常采用更大直径的金属线。几乎所有的微电路器件都会用到丝球焊技术,因此,丝球焊焊点是所有焊点类型中数量最多的一种。丝球焊机的变幅杆上装载了一个压电陶瓷片组合,在电流驱动下压电陶瓷产生超声振动,经过变幅杆的传递和放大,在变幅杆顶部将产生振幅最大的超声振动。变幅杆顶端装有劈刀,金属线穿过劈刀孔随劈刀的移动而到达键合位置,在超声振动和垂直压力作用下,金属线可在数十毫秒内被连接到键合位置上。

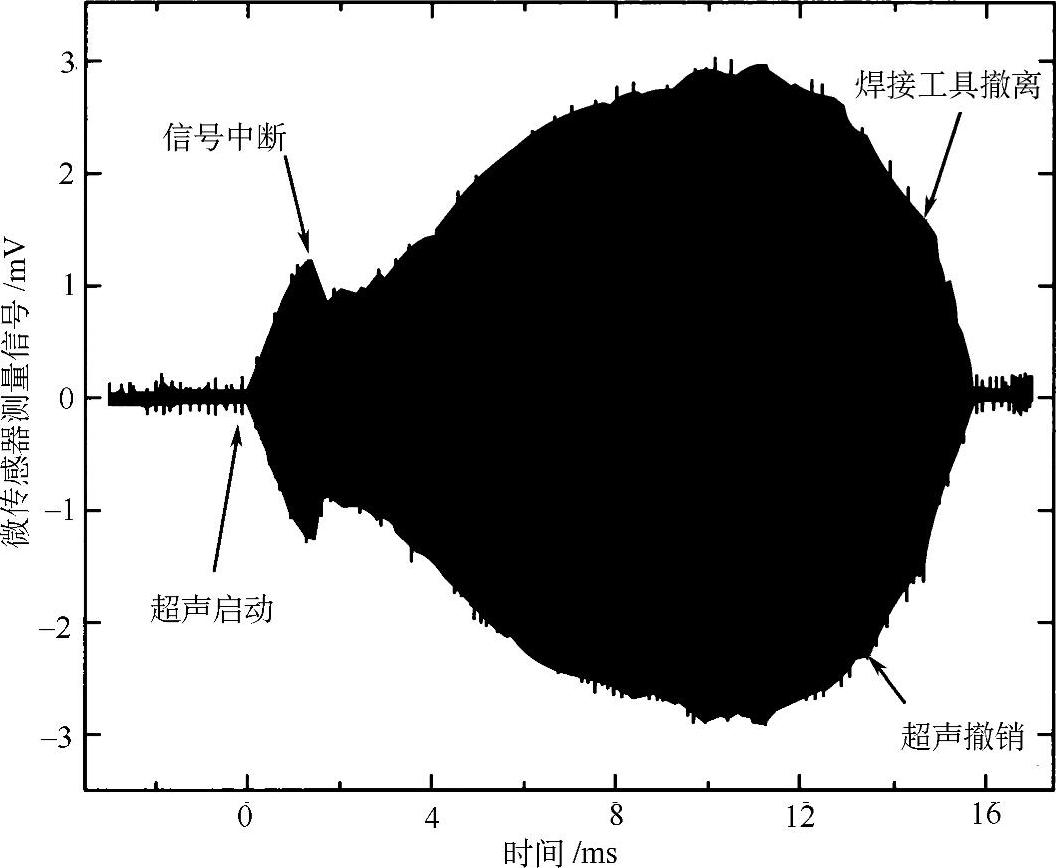

丝球焊技术中常用的金属线材料为Au和Al。丝球焊焊接工艺周期中,经过电火花放电后,在金属线末端形成一个金属球,随后金属球将被焊接到微电路上的Al焊盘上。为辅助新焊接材料或新焊接工艺的研发,人们采用CMOS工艺制作了一些测试芯片[11]。这些测试芯片包含了按常规设计的焊盘,在焊盘周围集成了一些应力和温度传感器,这些微传感器用来研究丝球焊焊接机理[12,13,14]。这些温度微传感器实际是用Al线条制作的RTDs,线条宽度为1μm,这是老一代CMOS工艺所能达到的最细线宽。线条越窄,微传感器离测试芯片的位置就越近[15,16]。在这种距离下,微传感器与测试芯片间的电阻一般在10~100Ω之间。应力微传感器所使用的材料是通常用来制作CMOS晶体管的p+和n+型掺杂材料。当应力状态发生变化时,掺杂区的电阻会发生变化,这就是所谓的压电效应。相对于金属应变片,扩散硅的灵敏度要高出1~2个数量级,因此,工业中一般采用这类压电微传感器对丝球焊过程中的信号进行实时监测,用于焊接特性的表征和故障排除。压电电阻一般放置在测试焊盘底部[13,17]或周围位置上[18,19,20]。在文献[13]的例子中,传感器所输出的超声应力信号如图6.2所示。文献[21]中介绍了微传感器在丝球焊中的几种应用,包括超声振动、压力参数、焊头振动特征和工艺参数的长周期测试。

图6.2 回流焊中封装芯片尺寸监测信号,位移测量系统如文献[24]所示(https://www.xing528.com)

丝球焊工艺是一种高度自动化、高效率的焊接技术,采用现代设备可在1s内完成50个(25条金属线)以上的焊点连接[22]。监测技术在保证高成品率方面起着重要作用。一种器件的成品率要达到99.9%就意味着只能有0.1%的废品率。假设一个器件中包含300根金属线,每根线有两个键合点,要达到99.9%的器件成品率,焊点废品率则要低于0.1%/600=0.000167%,即焊点的成功率要达到99.9998%以上。为达到这个成功率,现代丝球焊机中采用了一些监测技术,这一组技术统称为焊点虚焊电监测方法。第一个焊点形成后,丝球焊机将在金属线与焊接平台之间施加一个预定的交流或直流电压,然后检测电流信号。如果焊接失败,所测量的电流值将超出预定范围,焊机将停止工作,直到操作人员来协助排除故障。在第二个焊点完成后,采取类似的监测手段来检测焊点的结合质量。最后,当金属尾丝形成之后,第三次使用该监测方法来检测切丝过程是否成功进行。如果切丝不成功,丝线会依然连接在基板上。对于第三次监测,测量值被设定到另外一个范围以确保丝线成功被切断。

采用软钎焊方法将电子元器件焊接到基板上,如印制电路板等,成为二级电子封装的主流技术[23]。软钎焊过程中,元件温度要被加热到钎料熔点(40K)以上,因此,会受到热机械应力的作用。随着微电子器件环境方面立法的推进,一些熔点更高的钎料被用来替代含铅钎料。一项由欧盟发布的危害物质禁用指令(Restriction of Hazard-ous Substance,RoHS)推动了其他钎料(如Sn-Ag-Cu合金钎料,SAC)对SnPb钎料的替代。由于SAC钎料的熔点比Sn-Pb共晶钎料要高出30K左右,因此,热机械应力作用会更明显。

过高的热机械应力会导致裂纹或分层的出现。在塑封微电路(Plastic Encapsulated microcircuit,PEM)中,聚合物塑封料通常会含有一些湿气。在软钎焊过程中湿气被快速汽化,来不及扩散到塑料模外,导致塑模的变形、开裂或者聚合物和半导体芯片的分层。在文献[24]的监测方法中,接触式探针被安装在封装体表面的一点,通过位移的变化,来实时监测封装体的变形。该测量系统包含两个悬臂梁,在悬臂梁上分别安有惠斯顿桥型结构的应变片,两个悬臂梁分别作用于封装体的两个对应表面上,如图6.3所示。通过该监测方法可以对再流焊工艺的缺陷机制有更深入的了解。该监测方法可以提供再流焊工艺过程中封装体随时间变化的变形信号。变形信号包含了封装体中是否出现裂纹或分层的信息,这些信息可在再流焊接完成后采用扫描声学显微镜进行验证。分析测量信号可以确定封装体缺陷形成时的时间和温度。

图6.3 利用超声微传感器测量丝球焊过程中焊盘上的切应力(高通滤波器[13])

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。