在零件加工中,如何选择定位基准,对加工质量的影响很大。在加工的起始工序中,只能用毛坯上未加工的表面作为定位基准,这种定位表面称为粗基准;选用已经加工过的表面作为定位基准,称为精基准。

由于粗、精基准的用途不同,在选择时所考虑的侧重点也不同。

1.粗基准的选择

粗基准的选择对零件的加工会产生重要的影响。选择粗基准是为了给后续工序提供精基准,考虑的重点是如何保证各加工表面有足够的余量和保证不加工表面与加工表面之间的尺寸、位置等符合零件图样的设计要求,同时要明确哪一方面的要求是主要的。选择粗基准时,一般应遵循以下原则:

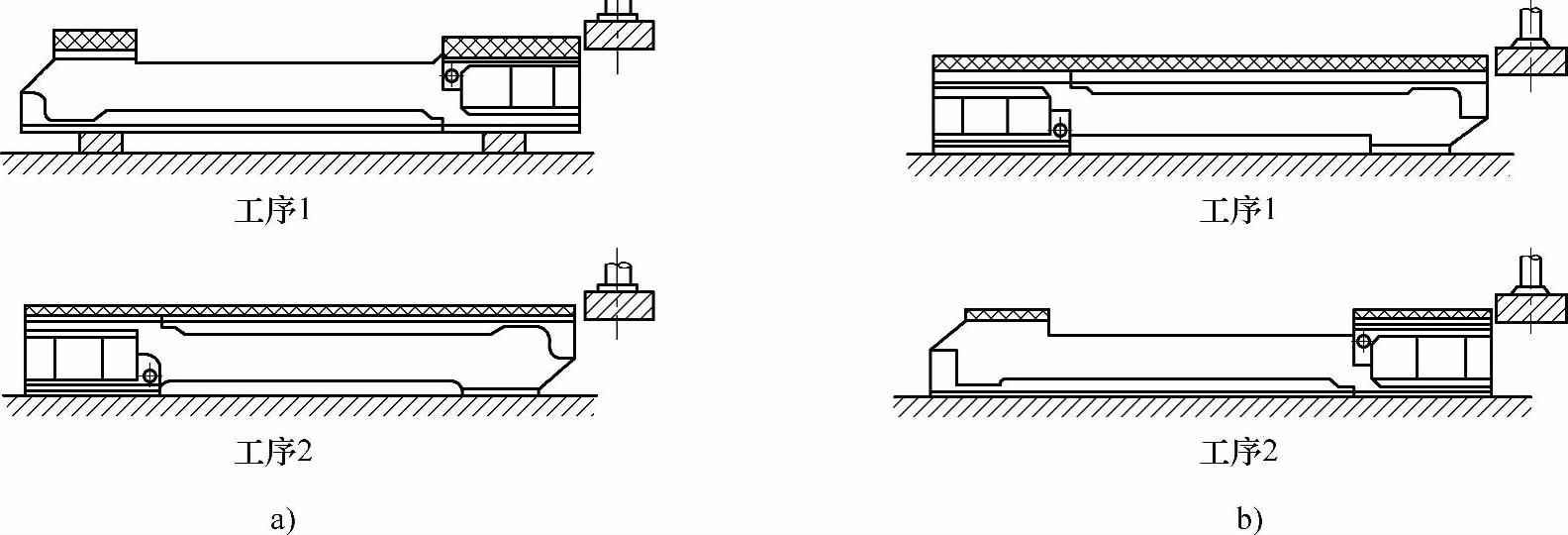

1)若必须首先保证工件重要表面具有较小而均匀的加工余量,应选择该表面为粗基准。例如,在车床床身加工中,导轨面是最重要的表面,它不仅要求精度高,而且要求导轨面有均匀的金相组织和较高的耐磨性,因此加工时导轨面去除余量要小而均匀。此时应以导轨面为粗基准,先加工底平面,然后再以底平面为精基准,加工导轨面,如图8-3a所示,这样就可以保证导轨面的加工余量均匀。若违反本条原则,势必造成导轨面加工余量不均匀,降低导轨表面的耐磨性,如图8-3b所示。

图8-3 床身加工粗基准选择对比

a)合理 b)不合理

2)如果必须保证工件上加工表面与不加工表面之间的相互位置要求,应以不加工表面为粗基准。如果在工件上有多个不加工表面,则应以其中与加工表面相互位置要求较高的不加工表面为粗基准。

3)如果工件上各表面均要求加工,应选加工余量最小的表面作为粗基准,以保证该表面有足够的加工余量。

4)定位可靠,便于装夹。作为粗基准的表面,应选用比较可靠、平整光洁的表面,并有足够大的尺寸,不允许有飞边、浇口、冒口、夹砂或其他缺陷。若工件上没有合适的表面作为粗基准,可以先铸出或焊上几个工艺凸台,加工完毕后再去掉。(https://www.xing528.com)

5)粗基准一般不应被重复使用,因为毛坯的定位表面很粗糙,不能保证每次安装都在同一位置,如果在两次装夹中不能保证安装在同一位置,就会造成相当大的定位误差。

2.精基准的选择

精基准的选择应从保证零件的加工质量出发,减少误差,保证加工精度以及装夹准确、可靠、方便。选择精基准时,一般应遵循以下原则:

1)基准重合原则。应尽可能选用零件的设计基准作为精基准,以避免由于基准不重合引起的定位误差。

2)基准统一原则。尽可能使工件各主要表面的加工采用统一的定位基准,即基准统一原则。采用基准统一原则,可以在一次安装中加工多个表面,减少安装次数和安装误差,有利于保证各加工表面之间的相互位置精度,简化工艺过程,减少夹具的设计与制造,缩短生产准备时间,降低成本。例如,当车床主轴采用中心孔定位时,不但能在一次装夹中加工大多数表面,而且保证了各级外圆表面的同轴度要求以及端面与轴心线的垂直度要求。

选作统一基准的表面,一般应是面积较大、精度较高的平面、孔或其他距离较远的几个面的组合。例如,箱体零件用一个较大的平面和两个距离较远的孔作为精基准。

3)自为基准原则。当精整加工或光整加工工序要求加工余量小而均匀时,应选择加工表面本身作为精基准。例如,在活塞销孔的精加工工序中,精镗销孔和滚压销孔,都是以销孔本身作为精基准的。

4)互为基准原则。零件上某些位置精度要求较高的表面,常采用互为基准反复加工的方法来保证。例如,内、外圆表面同轴度要求比较高的轴、套类零件,先以内孔定位加工外圆,再以外圆定位加工内孔,如此反复。这样,作为定位基准的表面的精度越来越高,而且加工表面的相互位置精度也越来越高,最终可达到较高的同轴度。

5)定位可靠,便于装夹。应选定位可靠、装夹方便、面积较大的表面作为精基准。如果工件上没有能作为精基准的合适表面,可以在工件上专门加工出定位基面,这种精基准称为辅助基准。辅助基准在零件的工作中不起任何作用,它仅仅是为加工需要而设置的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。