在数控加工中,刀具(严格说是刀位点)相对于工件的运动轨迹和方向称为加工路线,即刀具从对刀点开始运动起,直至加工结束所经过的路径,包括切削加工的路径及刀具引入、返回等非切削空行程。加工路线的确定首先必须保证被加工零件的尺寸精度和表面质量,其次考虑数值计算简单、进给路线尽量短、效率较高等。

因精加工的进给路线基本上都是沿其零件轮廓顺序进行的,因此,确定进给路线的工作重点是确定粗加工及空行程的进给路线。

1.数控车削加工常用的进给路线

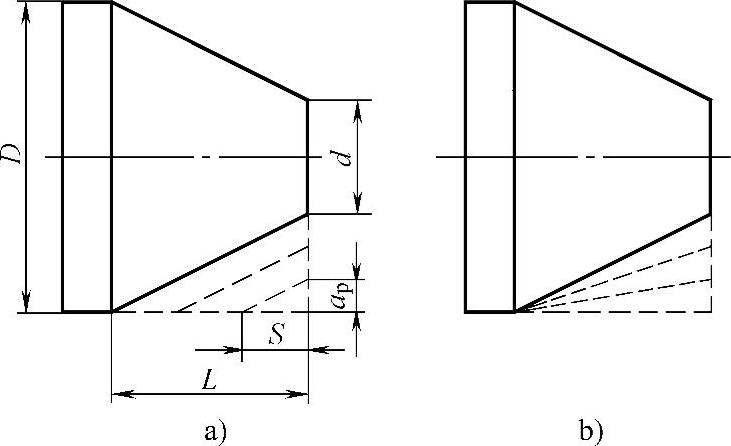

(1)车圆锥的进给路线

在车床上车外圆锥有图4-1所示的两种进给路线。按图4-1a车正锥时,需要计算终刀距S。假设圆锥大径为D,小径为d,锥长为L,背吃刀量为αp,则由相似三角形可得:

(D-d)/(2L)=αp/S

则S=2Lαp/(D-d),按此种进给路线,刀具切削运动的距离较短。

当按图4-1b的进给路线车圆锥时,则不需要计算终刀距S,只要确定背吃刀量αp,即可车出圆锥轮廓,编程方便。但在每次切削中,背吃刀量是变化的,而且切削运动的路线较长。

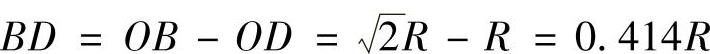

(2)车圆弧的进给路线

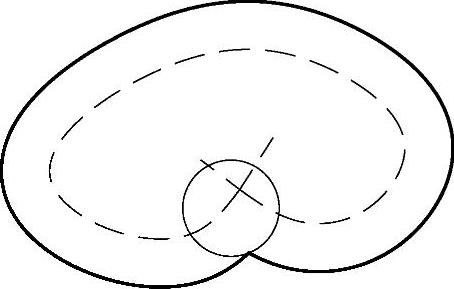

应用G02或G03指令车圆弧,若用一刀就把圆弧加工出来,这样吃刀量太大,容易打刀。所以,实际切削时,需要多刀加工,先将大部分余量切除,最后才车得所需圆弧。

图4-1 车圆锥的两种进给路线

图4-2所示为车圆弧的车圆法切削路线。即用不同半径圆来车削,最后将所需圆弧加工出来。此方法在确定了每次背吃刀量后,对90°圆弧的起点、终点坐标较易确定。图4-2a的进给路线较短,但图4-2b加工的空行程时间较长。此方法数值计算简单,编程方便,常采用,可适合于加工较复杂的圆弧。

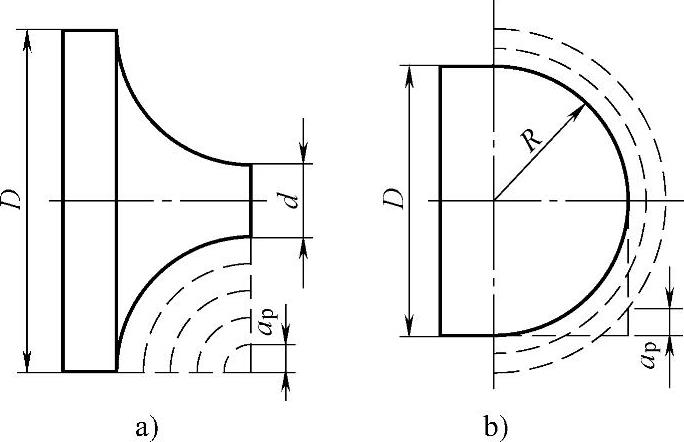

图4-3所示为车圆弧的车锥法切削路线,即先车一个圆锥,再车圆弧。但要注意车锥时的起点和终点的确定。若确定不好,则可能损坏圆弧表面,也可能将余量留得过大。确定方法是连接OB交圆弧于D,过D点作圆弧的切线AC。由几何关系得:

图4-2 车圆法切削进给路线

图4-3 车锥法切削路线

此为车锥时的最大切削余量,即车锥时,进给路线不能超过AC线。由BD与△ABC的关系,可得:

这样可以确定出车锥时的起点和终点。当R不太大时,可取 。此方法数值计算较繁,但其刀具切削路线较短。

。此方法数值计算较繁,但其刀具切削路线较短。

(3)轮廓粗车进给路线

缩短切削进给路线,可有效提高生产效率,降低刀具损耗。安排最短切削进给路线时,应同时兼顾工件的刚性和加工工艺性等要求,不要顾此失彼。

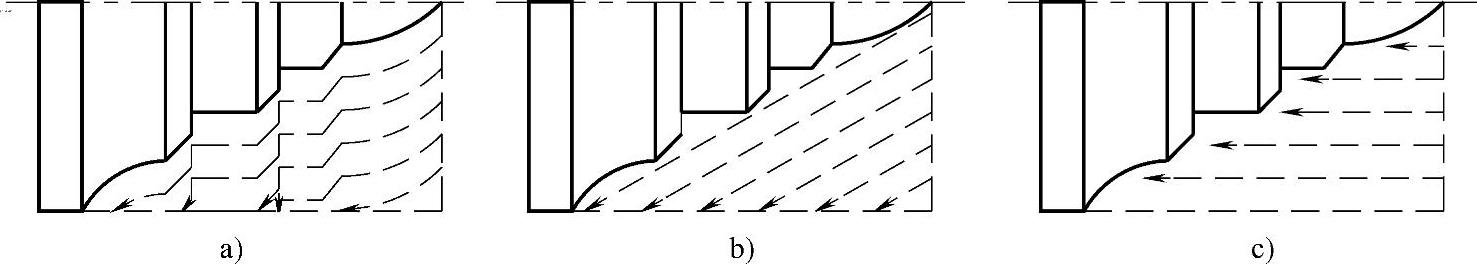

图4-4给出了3种不同的轮廓粗车切削进给路线,其中图4-4a表示利用数控系统具有的封闭式复合循环功能控制车刀沿着工件轮廓线进行进给的路线;图4-4b为三角形循环进给路线;图4-4c为矩形循环进给路线,其路线总长最短,因此,在同等切削条件下的切削时间最短,刀具损耗最少。

图4-4 粗车进给路线示例

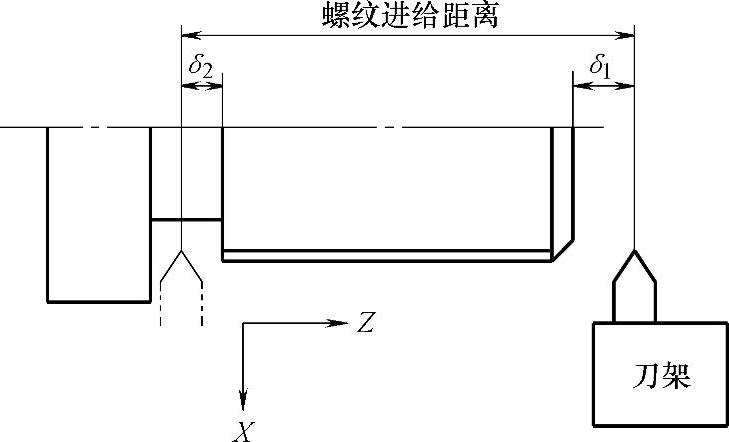

(4)车螺纹时的轴向进给距离

在数控车床上车螺纹时,沿螺距方向的Z向进给应和车床主轴的旋转保持严格的速比关系,因此,应避免在进给机构加速或减速的过程中切削。为此要有引入距离δ1和超越距离δ2。如图4-5所示,δ1和δ2的数值与车床驱动系统的动态特性、螺纹的螺距和精度有关。一般δ1为2~5mm,对大螺距和高精度螺纹取大值;δ2一般取1~2mm。

图4-5 车螺纹时的引人距离和超越距离(https://www.xing528.com)

2.数控铣削加工常用的进给路线

(1)外轮廓加工刀具的切入和切出

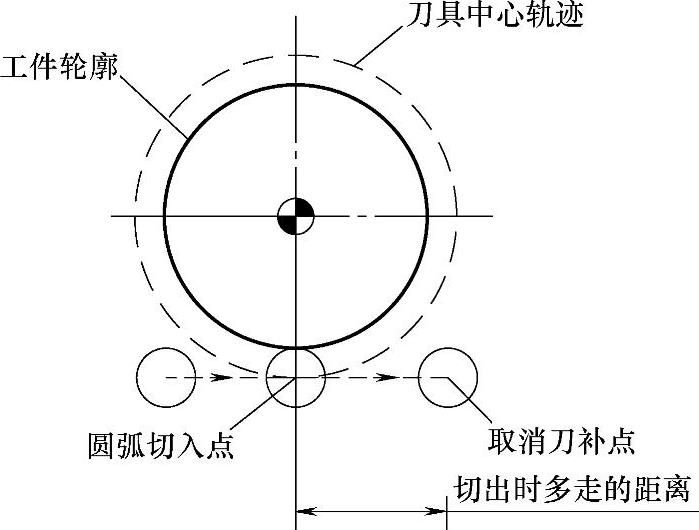

如图4-6所示,当铣削平面零件外轮廓时,一般采用立铣刀侧刃切削。刀具切入工件时,应避免沿零件外廓的法向切入,而应沿外廓曲线延长线的切向切入,以避免在切入处产生刀具的刻痕而影响表面质量,保证零件外廓曲线平滑过渡。同理,在切离工件时,也应避免在工件的轮廓处直接退刀,而应该沿零件轮廓延长线的切向逐渐切离工件。

此外,轮廓加工中应避免进给停顿。因为加工过程中的切削力会使工艺系统产生弹性变形并处于相对平衡状态,进给停顿时,切削力突然减小会改变系统的平衡状态,刀具会在进给停顿处的零件轮廓上留下刻痕。

为提高工件表面的精度和减小粗糙度,可以采用多次进给的方法,精加工余量一般以0.2mm~0.5mm为宜。而且精铣时宜采用顺铣,以减小零件被加工表面粗糙度的值。

图4-6 外轮廓加工刀具的切入和切出

图4-7 内轮廓加工刀具的切入和切出

(2)内轮廓加工刀具的切入和切出

铣削封闭的内轮廓表面时,若内轮廓曲线允许外延,则应沿切线方向切入切出。若内轮廓曲线不允许外延,如图4-7所示,刀具只能沿内轮廓曲线的法向切入切出,此时刀具的切入切出点应尽量选在内轮廓曲线两几何元素的交点处。当内部几何元素相切无交点时,为防止刀补取消时在轮廓拐角处留下凹口,刀具切入切出点应远离拐角。

(3)内、外圆铣削

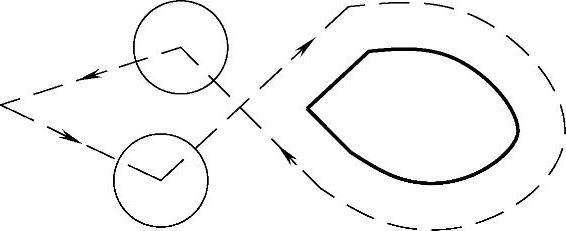

图4-8所示为圆弧插补方式铣削外整圆时的进给路线图。当整圆加工完毕时,不要在切点处直接退刀,而应让刀具沿切线方向多运动一段距离,以免取消刀补时,刀具与工件表面相碰,造成工件报废。铣削内圆弧时也要遵循从切向切入的原则,最好安排从圆弧过渡到圆弧的加工路线,如图4-9所示,这样可以提高内孔表面的加工精度和加工质量。

图4-8 外圆铣削

图4-9 内圆铣削

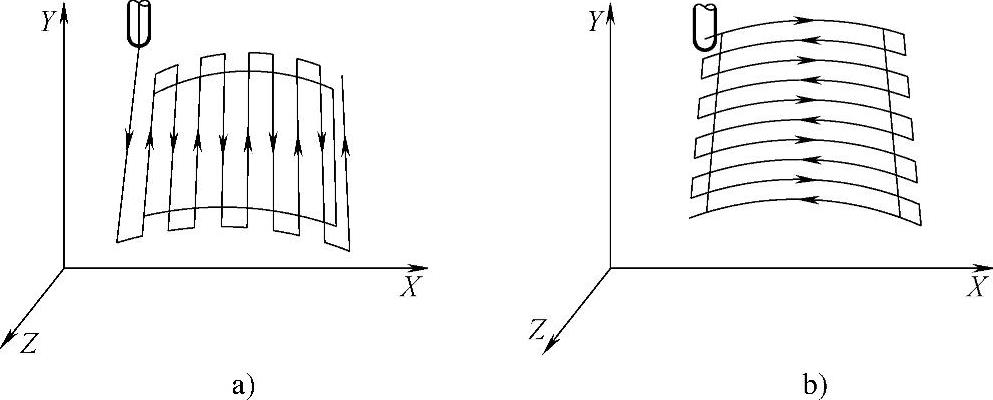

(4)曲面加工的进给路线

铣削曲面时,常用球头刀采用行切法进行加工。所谓行切法是指刀具与零件轮廓的切点轨迹是一行一行的,而行间的距离是按零件加工精度的要求确定的。

对于边界敞开的曲面加工,可采用两种进给路线。如:发动机大叶片,采用图4-10a所示的加工方案时,每次沿直线加工,刀位点计算简单,程序少,加工过程符合直纹面的形成,可以准确保证素线的直线度。当采用图4-10b所示的加工方案时,符合这类零件数据给出情况,便于加工后检验,叶形的准确度较高,但程序较多。由于曲面零件的边界是敞开的,没有其他表面限制,所以边界曲面可以延伸,球头刀应由边界外开始加工。

图4-10 曲面加工的进给路线

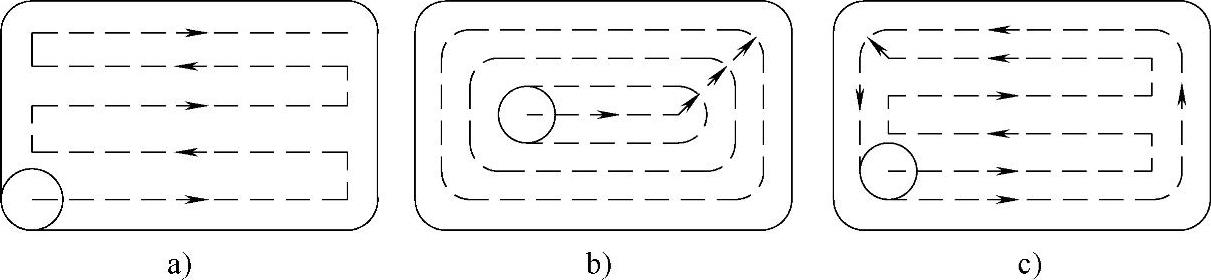

(5)凹槽加工进给路线

在图4-11中,图4-11a和图4-11b分别为用行切法加工和环切法加工凹槽的进给路线,而图4-11c是先用行切法,最后环切一刀光整轮廓表面。3种方案中,图4-11a方案的加工表面质量最差,在周边留有大量的残余;图4-11b方案和图4-11c方案加工后的能保证精度,但中图方案采用环切的方案,进给路线稍长,而且编程计算工作量大。

图4-11 凹槽加工进给路线

(6)钻孔进给路线

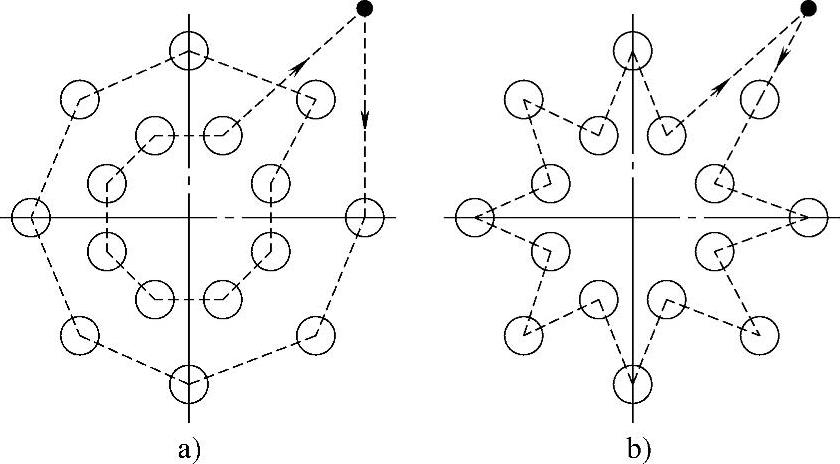

如图4-12所示是正确选择钻孔进给路线的例子。按照一般习惯,总是先加工均布于同一圆周上的8个孔,再加工另一圆周上的孔,如图4-12a所示。但是对点位控制的数控机床而言,要求定位精度高,定位过程尽可能快,因此,这类机应按空程最短来安排进给路线,如图4-12b所示,以节省时间。

图4-12 最短进给路线选择

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。