1.蒸/空模锻锤 蒸/空模锻锤是模锻技术发展初期最常用的锻造设备,已有一百多年的历史了。在蒸/空模锻锤上可以完成制坯、弯曲、模锻、切断等工序。由于其在工艺上的万能性,曾经在中、小批和大批生产中都得到广泛应用,在我国锻造行业中占据过重要地位。

蒸/空模锻锤的缺点是能耗大,以蒸汽为动力时,热效率仅为l%~3%,以压缩空气为动力时,其热效率也只有3%~5%。因为能量消耗很大,大吨位的蒸/空模锻锤生产线要相应地配备庞大的锅炉房或空气压缩站。此外,该种设备需要庞大的砧座,对于厂房和基础要求较高,因此使用费和维护费用都很高。另外,噪声和振动等公害严重。

随着节能环保要求的提高,该种设备越来越不能适应社会发展的要求,需要进行节能改造以提高能源利用率。对旧锤进行改造,由蒸汽或空气驱动改为电液驱动,是蒸/空模锻锤节能改造的方向。国外较早就开始研究对蒸汽锤进行液压化改造,使这些老式的设备适应当代需求,保持竞争能力。

2.液压模锻锤 近年来,我国液压模锻锤的研究和生产发展迅速。与蒸/空模锻锤相比,液压模锻锤不需要蒸汽或空气动力系统,设备重量轻、振动较小、噪声较低。液压模锻锤的效率,据测定可达13%左右。使用液压模锻锤后,锻造工厂不用蒸汽或压缩空气作动力,可以明显节约能源和投资。

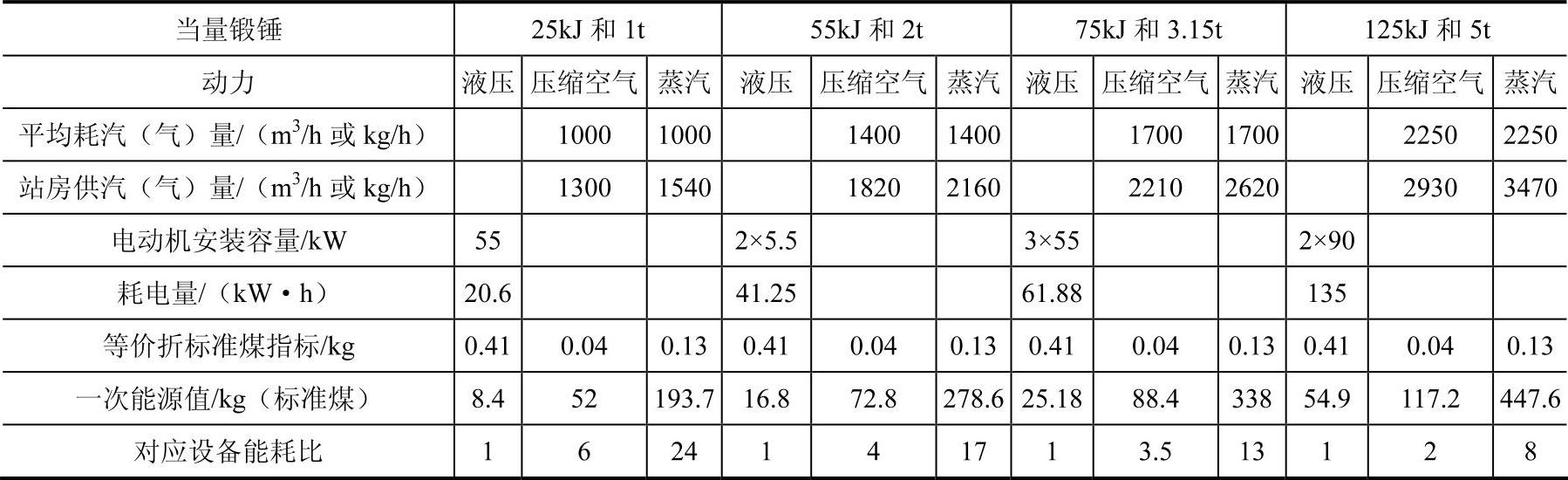

液压模锻锤与蒸/空模锻锤的能耗换算对比见表4-2。

表4-2 液压模锻锤与蒸/空模锻锤能耗换算

从表4-2可知25kJ、55kJ、75kJ和125kJ液压模锻锤的能耗分别为1t、2t、3.15t和5t蒸/空模锻锤用压缩空气的1/6、1/4、1/3.5和1/2,用蒸汽时的1/24、1/17、1/13和1/8,节能效果十分显著。因此,将蒸汽(空气)锤改造成电液锤,对于锻造行业的节能减排具有重大意义。

3.摩擦压力机 自20世纪70年代以来,我国螺旋压力机有了较大发展,设备吨位不断提高,青岛青锻锻压机械有限公司已成功开发出公称压力为100MN的摩擦压力机,用于锻造铁路货车钩尾框等大型锻件的生产。

摩擦压力机上模锻,具有节约锻件原材料、动力消耗少、模具材料省、锻件生产成本低等优点。在齿轮锻件生产中优越性更明显,可进行少飞边和无飞边模锻、齿轮精密(带齿形)模锻。目前,摩擦压力机已经取代锻锤,成为国内锻造行业的主要锻造设备。

摩擦压力机模锻可生产模锻锤上模锻的各种锻件,除锻造饼类件外,一般需在生产线中配备制坯设备。以前多数厂家用自由锻锤为摩擦压力机生产线制坯,现在使用辊锻机、楔横扎机、扩孔机、电热镦机等高效制坯设备制坯的厂家在逐渐增加。

4.热模锻压力机 热模锻压力机针对模锻的工艺特点设计,刚性好,滑块导向精度高,有锻件顶出装置,可以生产出模锻斜度较小的锻件,锻件精度与模锻锤锻件相比有明显提高,振动和噪声小,生产效率高,便于实现机械化、自动化生产。

从设备的变形特点来看,热模锻压力机滑块行程是固定的,不像模锻锤那样灵活,一般需要配备专用制坯设备,由于成型时不像锤那样可以利用冲击惯性来成型锻件,为了使锻件充满模膛,需要设置制坯和预锻工序,使坯料在几个模膛内依次变形,逐渐接近锻件形状,模具的结构比较复杂,模具设计需要较高的技术水平。也是由于金属在多模膛内逐渐成型,因此模具磨损较小,模具寿命高。

我国在20世纪60年代即开始了热模锻压力机的研制,沈重、一重、太重等厂家曾经生产出多个品种带象鼻式副滑块的SP型和其他类型的热模锻压力机。80年代初,由原国家机械工业部组织引进了德国EUMUCO公司的MP、KP两个系列的从16MN到125MN共9个品种的热模锻压力机技术图样和设备的加工工艺,这次引进使我国的热模锻压力机的技术水平有了一个跨越式的发展,技术水平进入世界的前列。

热模锻压力机的锻造能量主要由飞轮提供,除了传动制动等过程中的能量损耗,在锻造过程中没有锻件变形所需能量以外的附加损耗(如模块对击能量等),因此热模锻压力机是一种节能的锻造设备。

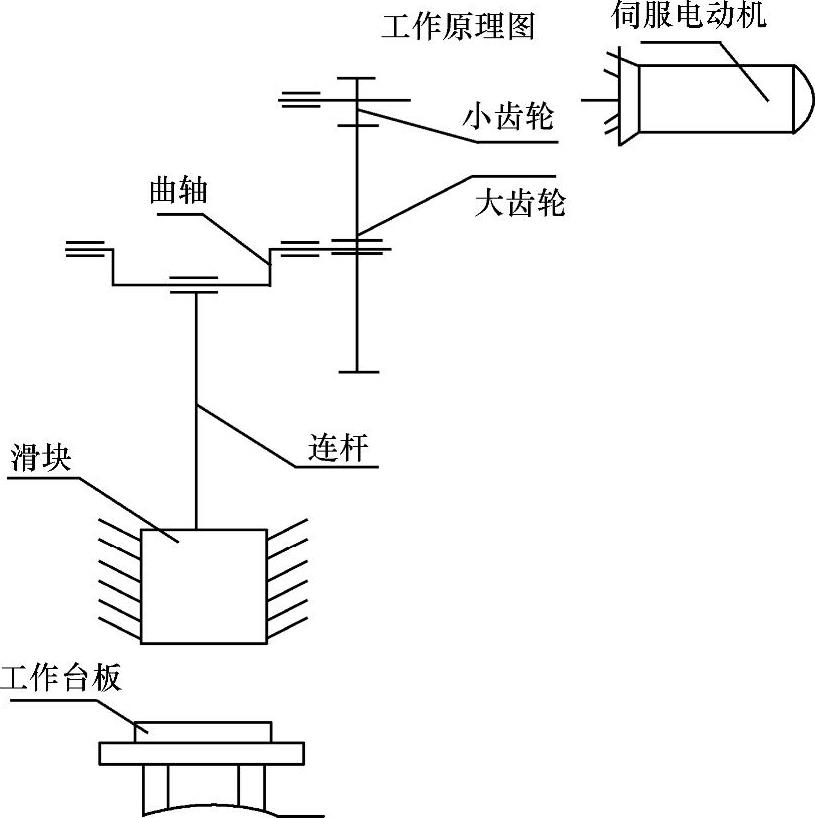

5.伺服压力机 伺服压力机是近年来兴起的一种新型锻压设备。以单柄曲轴压力机为例,伺服压力机的机构如图4-6所示,由于没有飞轮、离合器等结构,不做功情况下,伺服压力机无需运行,其能耗几乎为零;传统压力机要保持飞轮运转,会产生一部分无功损耗。即使在加工同一工件时,传统压力机受机构局限,曲轴只能做周期性的圆周运动,相应滑块在最大行程做往复的上下运动。但伺服压力机可以根据工艺要求,随客户要求改变曲轴运动曲线,如保持曲轴在下死点附近作往复圆弧运动而不做整个圆周运动,使滑块在最短行程中进行加工,能有效提高生产效率,相应能耗也大大降低了,所产生的噪声也大大降低,因此是一种节能环保压力机。(https://www.xing528.com)

图4-6 伺服单柄曲轴压力机机构

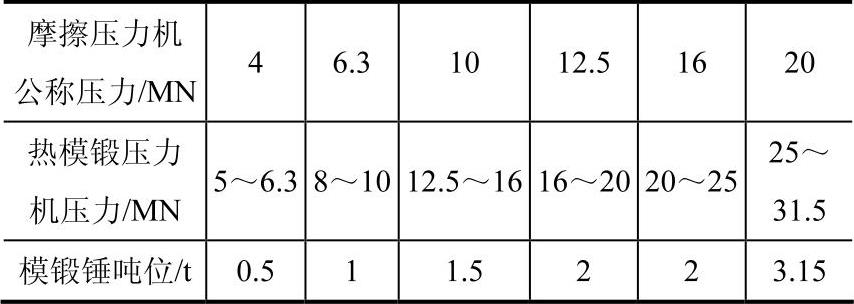

6.典型锻压设备的能耗比较 在齿轮类锻件生产中,一般用6.3MN或10MN的摩擦压力机模锻,并分别配560kg或750kg空气锤制坯,当模锻轴类和长杆类锻件时,用150~250kg空气锤制坯则更为方便和灵活。在摩擦压力机的选用上,我国过去习惯于按与模锻锤相同打击能量折合,选用设备吨位偏小,大多超负荷使用,因而锻件精化程度普遍低于模锻锤和热模锻压力机上模锻件。为保证有同样的锻件精化程度和生产率,应按12.5~16MN热模锻压力机或1.5t模锻锤相当于10MN摩擦压力机的比例折合。摩擦压力机、热模锻压力机、模锻锤吨位对照见表4-3。

表4-3 摩擦压力机、热模锻压力机、模锻锤吨位对照

例如,10MN摩擦压力机的装机容量为75kW,模锻齿轮类锻件时制坯设备的装机容量为55kW,用电需要量系数取0.5,平均机动率取0.75,则10MN摩擦压力机的小时能耗为(75kW+55kW)×0.5×0.75×1h=48.75kW·h,按1kW·h电能需0.41kg标准煤计算,为19.9kg标准煤,同样可算出4MN、6.3MN、12.5MN和16MN摩擦压力机的能耗分别为7.65kg、14.5kg、26.0kg和28.2kg标准煤。

模锻锤除本身的蒸汽消耗外,还要考虑管道内蒸汽的冷凝损失、漏汽损失等。压缩空气只考虑漏气损失及意外损耗即可。0.5t、1t、1.5t、2t和3.15t模锻锤的干饱和蒸汽平均消耗量分别为680kg/h、1000kg/h、1200kg/h、1400kg/h和1700kg/h。以1.5t模锻锤为例,干饱和蒸汽平均消耗量为1200kg/h,凝结水损失以40%计,管道阀门漏损以10%计,按1kg蒸汽需0.129kg标准煤折合,则1.5t模锻锤的小时能耗为1200×1.4×1.1×0.129×1kg≈238kg标准煤。

使用压缩空气时,锻锤停歇和用量变时,空压机可以空运转或停机。空压机的数量和容量可以根据具体情况选取,灵活性大,负荷变化时消耗能量小。空压机空运转耗电量只有荷载时的10%~12%。因而锻锤用压缩空气较蒸汽节能。使用压缩空气时,1.5t模锻锤的能耗是10MN摩擦压力机的2.89倍。

按国内外一般水平,在模锻锤上生产1t模锻件,大约平均消耗6t蒸汽,折合成标准煤为774kg标准煤。使用压缩空气时,折合标准煤为256kg标准煤。同样可算得锻锤使用压缩空气时的能耗只为使用蒸汽时的1/3。

在摩擦压力机上生产1t模锻件大约消耗200~300kW·h电能,按正常情况折合成标准煤为81~122kg标准煤,其能耗仅为模锻锤使用蒸汽时的1/11~1/7,使用压缩空气时的1/3~1/2。

因而适当改变模锻设备的构成比例,用摩擦压力机有选择地代替或更换部分模锻锤,是模锻行业节能措施之一,尤其在齿轮生产中更为有效。

离合器式高能螺旋压力机与普通螺旋压力机结构有很大区别,飞轮与螺杆不是固定连接,飞轮定向连续旋转,在工作中通过一个可控离合器把动能传递给螺杆,工作行程结束时,离合器脱开,螺杆与飞轮分离,滑块靠液压系统提升回到上死点位置。由于高能螺旋压力机的结构特点决定,它是一种优于摩擦压力机的节能型锻造设备。目前我国已经可以生产公称压力为6.3~40MN的离合器式高能螺旋压力机。

热模锻压力机也是一种节能设备,而且锻件质量高、生产效率高、劳动环境好。近年来,国内新投资多条热模锻压力机为主的锻造生产线,并大多采用机器人或者步进梁进行工件的传送,提高了效率。

近年来,国外一些压力机生产厂家还推出了伺服压力机。与传统的压力机相比,伺服压力机减少了飞轮、离合器等部件,直接以电动机驱动,带动曲轴运动。据测算,其能耗可比传统压力机降低30%以上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。