在模具设计过程中应该对注射机的注射量、注射压力和锁模力等工艺参数进行校核。

1.注射量校核

(1)注射量以容积表示:

最大注射容积 Vmax=αV

可得最大注射质量 Gmax=ρVmax=αρV (4-30)

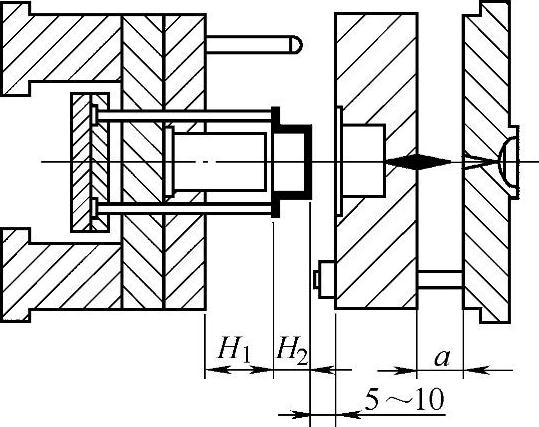

(2)注射量以质量表示:

最大注射容积

可得最大注射质量

式(4-30)和式(4-31)中

Vmax——模具型腔和浇道的最大容积(cm3);

Gmax——模具中注塑件和浇注系统凝料的最大质量(g);

V——注射机型号规格的容积注射量(cm3),等于螺杆头面积乘上注射行程;

G——注射机型号规格的质量注射量(g),等于对空注射PS熔料的最大质量;

ρ——注射塑料的固态密度(g/cm3);

ρPS——聚苯乙烯PS的固态密度(1.05g/cm3);

α——注射系数,取0.75~0.85,无定形塑料可取0.85,结晶型塑料可取0.75。

注射系数α反映液态塑料的密度比固态塑料的低。一些结晶型塑料大致低15%;无定形塑料大约低7%左右。PS熔体密度是0.97g/cm3,加压后熔体密度是1.02 g/cm3。即液态塑料的比容比固态的大。还需考虑到注射中,料筒壁与螺杆间间隙处的回流。低黏度物料回流略大些,并且还有保压补缩的需要。

倘若实际注射量过小,注射机的塑化能力得不到发挥,塑料在料筒中停留时间就过长。所以Vmin=0.25V,Gmin=0.25G。故每次注射的实际容积注射量V′或质量G′应满足

Vmin<V′<Vmax

或Gmin<G′<Gmax (4-32)

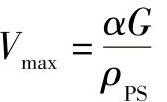

2.锁模力校核

高压塑料熔体刚充满模具型腔时会产生沿开模方向的胀模力。该胀模力前大小等于注塑件和浇注系统在分型面上的投影面积A乘以分型面上模腔的平均计算压力q。模具锁模力必须大于胀模力,才能防止分型面上产生溢边,保证塑件在深度方向的尺寸精度(见图4-54)。因此

F≥KAq (4-33)

式中 F——注射机的额定锁模力(kN);

A——注塑件与浇注系统在分型面上的总投影面积(cm2);

q——分型面上模腔的计算压力(N/cm2);

K——安全系数,通常取1.1~1.2。

模腔计算压力q,应由本章4.1.4节型腔压力计算方法进行测算。如图4-54所示,模腔最大压力qmax为主流道末端压力pA。最低压力qmin为型腔末端压力pc。模腔计算压力q常取此两者的平均值。在数据不足时可用经验推测,常取注射压力p0的一半,q=0.5p0,大致范围为(200~400)×105 Pa。黏度较高的塑料熔体、精度较高的塑料制品应取最大值。

图4-54 胀模力与锁模力

3.最大注射压力校核

注射机的额定注射压力即为它的最高压力pmax,应该大于注射机成型所需调用的注射压力p0,即

式中 K′——安全系数,常数为1.25~1.4。

所需注射压力p0由本章4.1.4节型腔压力分析所述,由所需型腔压力Δpc、浇注系统压力降Δpr和注射装置中的压力降Δpc组成,需分别计算和推测。生产中,p0大致在(700~1000)×105 Pa范围。

4.安装参数校核

(1)模具厚度校核 模具厚度Hm,也称模具闭合高度,必须满足

Hmin≤Hm≤Hmax (4-35)(https://www.xing528.com)

式中 Hmin——注射机合模部件允许的最小模厚,即注射机动模板与定模板间的最小开距(mm);

Hmax——注射机允许的最大模厚(mm)。

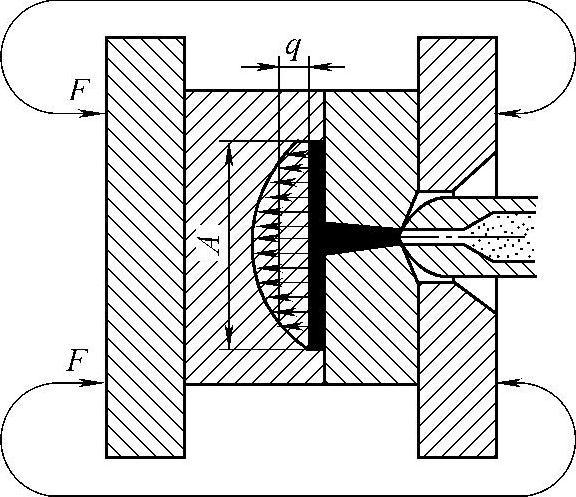

(2)开模行程校核 开模行程校核与注射机合模装置结构类型有关。

1)液压-机械合模装置。注射机合模装置的工作行程是曲肘机构的行程,其行程H一定,且较小。液压-机械合模装置有调节注射机动模板与定模板间距的装置,以适应模具闭合高度Hm的变化。因此,曲肘机构的行程与模具闭合高度无关。

单分型面注射模见图4-55,应满足

H≥H1+H2+(5~10)mm (4-36)

式中 H——注射机动模板的开模行程(mm);

H1——注塑件顶出距离,即脱模行程(mm);

H2——包括浇注系统凝料在内的注塑件高度(mm)。

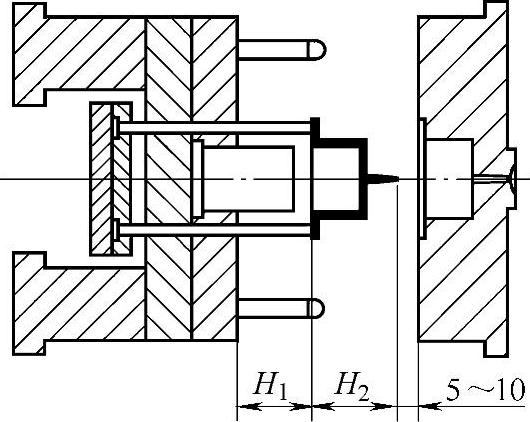

双分型面注射模见图4-56所示,应满足

H≥H1+H2+a+(5~10)mm (4-37)

式中 a——定模板和型腔板之间的分离距离,mm;此距离a应足以取出浇注系统的凝料。

图4-55 单分型面模具的开模行程校核

图4-56 双分型面模具的开模行程校核

由于模具厚度Hm已满足式(4-35)要求,固定不变的曲肘行程H在行程校核中与模具厚度无关。

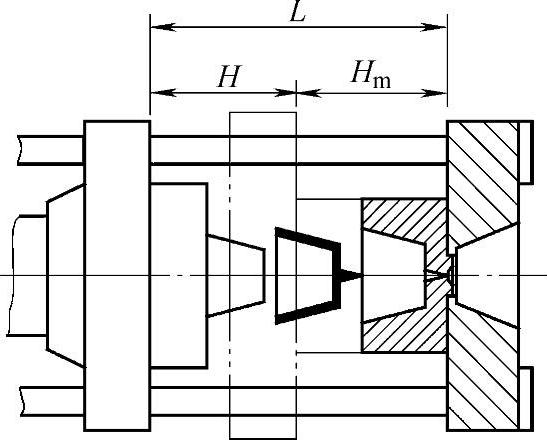

2)液压合模装置。全液压式的合模装置,模具行程可以在一定范围内调节。合模装置的行程H,等于动、定模之间的最大开距L减去模厚Hm。若模具厚度增加,则开模行程减小。如图4-57所示,开模行程与模具厚度有关。

单分型面注射模

H=L-Hm≥H1+H2+(5~10)mm (4-38a)

即L>Hm+H1+H2+(5~10)mm (4-38b)

双分型面注射模

H=L-Hm≥H1+H2+a+(5~10)mm (4-39a)

即L>Hm+H1+H2+a+(5~10)mm (4-39b)

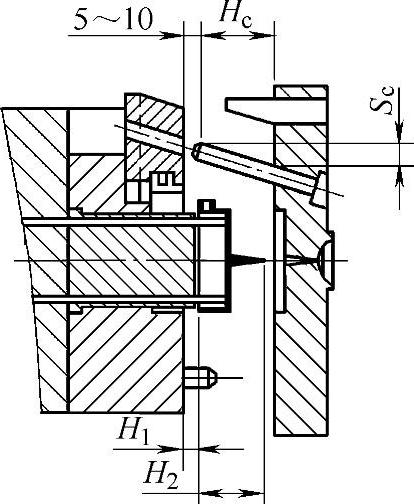

(3)具有机动侧抽机构的模具 机动侧抽机构依靠开模行程,由斜导柱等零件完成侧向分型或抽芯的抽拔距,如图4-58所示,故必须校核开模行程H是否满足完成抽拔距Sc所对应的开模行程Hc。

图4-57 液压合模装置的行程校核

图4-58 机动侧抽机构的开模行程校核

1)当Hc>H1+H2时,则以上几个校核公式中的H1和H2两项用Hc代替,其他各项不变。

2)当Hc≤H1+H2时,仍用以上校核公式。

若依靠开模行程完成脱卸塑件上的螺纹,则要保证开模行程中具有驱动螺纹型芯或型环旋出所需的行程。

(4)顶出装置校核 各种型号注射机的顶出装置、顶出形式和最大顶出行程各不相同,模具的脱模机构应与之相适应。脱模行程应小于注射机的顶出行程。

(5)安装尺寸校核 除前述安装定位圈和喷嘴匹配外,还需校核:

1)设计模具的长、宽方向尺寸要与注射机模板尺寸和拉杆间距相适应。模具应能穿过拉杆间空间安装到注射机的模板上。

2)注射机的动、定模板上有许多一定间距的螺孔,用来固装模具的动模和定模。设计模具时,动、定模的安装和固定必须与这些螺孔位置与孔径相适应。一般有两种装夹方法:一种是用螺栓穿过这些孔,再用压板压紧模板,这种方法对孔距要求灵活;另一种是直接用螺钉紧固,模板上所钻孔的尺寸和位置,必须与注射机模板上螺纹孔相吻合。这对较重的大型模具,紧固可靠又安全。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。