(一)板框式膜组件

板框式膜组件可用于反渗透、微滤、超滤和渗透汽化等膜过程。这种膜组件构型与实验室用的平板膜最接近。在所有的板框式膜组件结构中,基本的部件是:平板膜、支撑膜的平盘与进料边起流体导向作用的平盘。将这些部件以适当的方式组合堆叠在一起,构成板框式膜组件。

另外一种形式是板框式膜堆。它是由两张膜一组构成夹层结构,两张膜的原料侧相对,由此构成原料腔室和渗透物腔室。在原料腔室和渗透物腔室中安装适当的间隔器。采用密封环和两个端板将一系列这样的膜组件安装在一起以满足一定的膜面积要求,这便构成板框式膜堆。

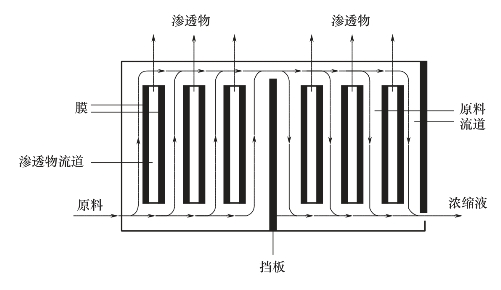

这类膜组件的装填密度(单位体积内膜面积)为100~400m2/m3。图2-24为板框式膜组件流道示意图。为减少沟流即防止流体集中于某一特定流道,也为了形成均一的流量分布,膜组件中设计了档板。表2-7列出了国外市场上几种常见的板框式膜组件。

图2-24 板框式膜组件流道示意图

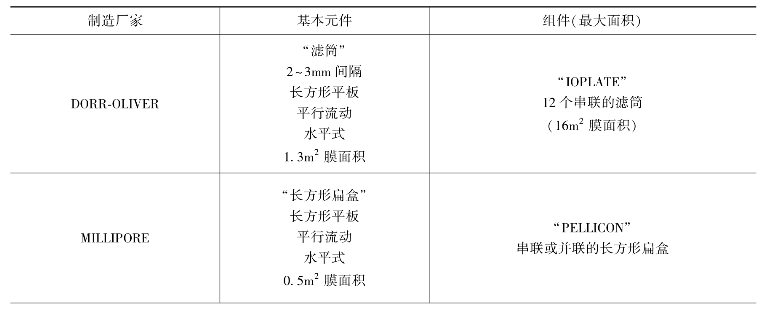

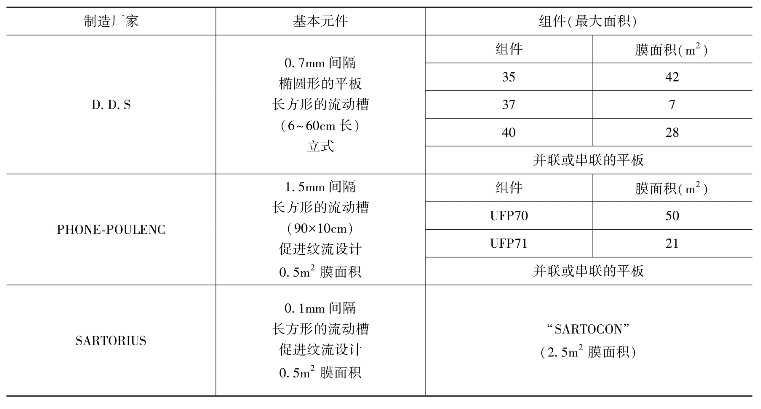

表2-7 国外市场上几种常见的板框式膜组件

续表

板框式膜组件的一个突出优点是,每两片膜之间的渗透物都是被单独引出来的,因此,可以通过关闭各个膜组件来消除操作中的故障,而不必使整个膜组件停止运转。缺点是在板框式膜组件中需要个别密封的数目太多,另外内部压力损失也相对较高(取决于流体转折流动的情况)。

(二)螺旋卷绕式膜组件(https://www.xing528.com)

膜组件中最重要的类型之一是螺旋卷绕式膜组件。它首先是为反渗透过程开发的,但目前也被用于超滤和气体分离过程。图2-25是卷绕式膜组件的构造示意图。

图2-25 卷绕式膜组件的构造示意图

1—透过液集水管 2—透过液隔网,三个边界密封

3—膜 4—密封边界

由图2-25可以看出,在卷绕式膜组件中,一个(或者多个)膜袋与由塑料制成的隔网配套,按螺旋形式围着渗透物收集管卷绕。膜袋是由两层膜构成的,两层膜之间设有多孔的塑料网状织物(渗透物隔网)。膜袋有三面是封闭的,第四面(即敞开的那一面)接到带有孔的渗透物收集管上。原料溶液从端面进入,按轴向流过膜组件;而渗透物在多孔支撑层中按螺旋形式流进收集管,其中进料边隔网并不只是起着使膜之间保持一定间隔的作用,至少还对物料交换过程有着重要的促进作用(在流动速度相对较低的情况下可控制浓差极化影响)。这类膜组件的装填密度(300~1000m2/m3)比板框式膜组件高,但这也取决于流道宽度,而该宽度由原料侧和渗透物侧之间的隔网决定。图2-26为装有隔网的原料通道的横截面图。这种隔网对传质和压降有很大的影响。因此,螺旋卷绕式膜组件在应用中已获得很大程度的成功,它不仅结构简单、造价低廉,而且相对来说不易污染。

图2-26 原料通道的横截面图

从1974年起,已有专门针对废水处理应用而设计的卷绕式膜组件供应市场,在设计中特别考虑到了结构上的易清洗性。这类组件在以下几个方面与标准的组件有所不同:对整个膜卷绕件(包括间隔材料)进行无缝包装,以代替膜板与外壳壁之间的唇形密封,这种措施可以避免存在静水区,根据经验,在静水区中易形成生物污垢;用矩形结构进料间隔板代替菱形结构的进料间隔板,其横向流动隔板比置于主流向的隔板更薄;总的间隔板厚度不是0.5mm,而是0.9mm左右。

由于单个螺旋卷绕式膜组件的收率相对来说还是较小的,为了使装置达到较高的收率,常常需要将多个元件(可多达6个)安装在一个耐压外壳中。

螺旋卷绕式膜组件的优缺点:

①优点:结构简单,造价低廉;装填密度相对较高;由于有进料分隔板,物料交换效果良好;低能耗;膜的更换及系统的投资较低。

②缺点:渗透边流体流动路径较长;难以清洗;膜必须是可焊接和可黏结的;料液的预处理要求严格。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。