说明:由于目前存在两套砂石标准,即国家标准和行业标准。根据目前工程实践中常解决的方法是:砂、石产品的质量检验(即型式检验),如砂、石厂的材料出厂检验应遵守国家标准(GB/T);而砂、石进入施工现场时,用户的复验应遵守行业标准(JGJ),又根据《混凝土结构工程施工质量及验收规范》(GB 50204—2002)中第7.2.5条中对普通混凝土所用的粗、细骨料的质量做出规定,分别按照JGJ 53—92、JGJ 52—92执行。所以本书砂、石标准采用行业标准。

一、普通混凝土用砂试验

1.试验依据

《普通混凝土用砂、石质量标准及检验方法标准》(JGJ 52—2006)。

2.砂的筛分析试验

(1)试验目的

测定普通混凝土用砂的颗粒级配及细度模数,作为评定普通混凝土用砂的技术依据。

(2)主要仪器设备

1)试验筛。公称直径分别为10.0mm、5.00mm、2.50mm、1.25mm、630μm、315μm、160μm的方孔筛各一只,筛的底盘和盖各一只,筛框为300mm或200mm。

2)天平。称量1000g,感量1g。

3)摇筛机。

4)烘箱。能控制温度在(105±5)℃。

5)浅盘和硬、软毛刷等。

(3)试验步骤

试样制备:试验前先将来样通过公称直径10.0mm的方孔筛,并算出筛余。称取经缩分后样品不少于550g的试样两份,分别倒入两个浅盘中,在(105±5)℃下烘干至恒重。冷却至室温备用。

1)准确称取烘干试样500g,特细砂可称250g,置于按筛孔大小(大孔在上,小孔在下)顺序排列在套筛的最上一只筛上(即公称直径5.00m的方孔筛);将套筛装入摇筛机内固紧,摇筛10min;然后取出套筛,再按筛孔大小顺序,在清洁的浅盘上逐个进行手筛,直至每分钟的筛出量不超过试样总量的0.1%时为止,通过的颗粒并入下一个筛,并和下一个筛中试样一起过筛,按这样的顺序进行;直至每个筛全部筛完为止。

注:a.如无摇筛机,也可改用手筛;b.如试样含泥量超过5%,则应先用水洗,然后烘干至恒重,再进行筛分。

2)称取各筛筛余试样的重量(精确至1g),所有各筛的分计筛余量和底盘中剩余量的总和与筛分前的试样总量相比,其相差不得超过1%,否则须重做试验。

(4)试验结果计算

1)计算分计筛余(各筛上的筛余量除以试样总量的百分率),精确至0.1%。

2)计算累计筛余(该筛上的分计筛余与大于该筛上的各筛上的分计筛余之总和),精确至1%。

3)根据各筛的累计筛余百分率评定该试样的颗粒级配分布情况。

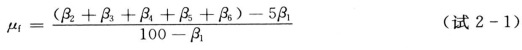

4)按下式计算砂细度模数μf(精确至0.01):

式中 β1、β2、β3、β4、β5、β6——公称直径5.00mm、2.5mm、1.25mm、630μm、315μm、160μm的方形筛上的累计筛余。

筛分析试验应采用两个试样平行试验。细度模数以两次试验结果的算术平均值为测定值(精确至0.1)。如两次试验所得的细度模数之差大于0.20时,应重新取试样进行试验。

3.砂的表观密度试验(简易法)

(1)试验目的

测定砂的表观密度,评定砂的质量,为混凝土配合比设计提供依据。

(2)主要仪器设备

1)李氏瓶。容量250mL。

2)天平。称量1000g,感量1g。

3)烘箱。能控制温度在(105±5)℃。

4)干燥器、浅盘、铝制料勺、温度计等。

(3)试验步骤

试样制备:经缩分后不少于120g,在温度为(105±5)℃的烘箱烘干至恒重,并在干燥器内冷却至室温,分成大致相等的两份备用。

1)向李氏瓶中注入冷开水至一定刻度处,擦干瓶颈内部附着水,记录水的体积(V1);

2)称取烘干的试样50g(m0),徐徐加入盛水的李氏瓶中;

3)试样全部倒入瓶中,用瓶内的水将粘附在瓶颈和瓶壁的试样洗入水中,摇转李氏瓶以排除气泡,静置24h后,记录瓶中水面升高后的体积(V2)。

(4)试验结果计算

表观密度ρ应按下式计算(精确至10kg/m3):

![]()

式中 ρ——表观密度,kg/m3;

m0——试样的烘干质量,g;

m1——试样、水及容量瓶总质量,g;

m2——水及容量瓶总质量,g。

以上两次试验结果的算术平均值作为测定值,如两次结果之差大于20kg/m3,应重新取样进行试验。

4.砂的堆积密度与紧密密度试验

(1)试验目的

测定砂的堆积密度与紧密密度,计算砂的空隙率,为混凝土配合比设计提供依据。

(2)主要仪器设备

1)烘箱。能控制温度在(105±5)℃。

2)天平。称量5000g,感量5g。

3)容量筒。圆柱形金属筒,内径108mm,净高109mm,容积1L。

4)漏斗、铝制料勺。

5)直尺、浅盘等。

(3)试验步骤

试样制备:先用公称直径5.00mm的筛子过筛,然后取经缩分后的样品不少于3L,装入浅盘,在温度为(105±5)℃烘箱中烘干至恒重,取出并冷却至室温,分成大致相等的两份备用。试样烘干后如结块,应在试验前先予捏碎。

1)堆积密度:取试样一份,用漏斗或铝制料勺,将它徐徐装入容量筒(漏斗出料口或料勺距容量筒筒口不应超过50mm)直至试样装满并超出容量筒筒口。然后用直尺将多余的试样沿筒口中心线向两个相反方向刮平,称其质量(m2)。

2)紧密密度:取试样一份,分二层装入容量筒。装完一层后,在筒底垫放一根直径为10mm的钢筋,将筒按住,左右交替颠击地面各25次,然后再装入第二层;第二层装满后用同样方法颠实(但筒底所垫钢筋的方向应与第一层放置方向垂直);二层装完并颠实后,加料直至试样超出容量筒筒口,然后用直尺将多余的试样沿筒口中心线向两个相反方向刮平,称其质量(m2)。

(4)试验结果计算

![]()

式中ρL,ρc——堆积密度,紧密密度,kg/m3,kg/m3;

m1——容量筒的质量,g;

m2——容量筒和砂的总质量,g;

V——容量筒容积,L。

以上2次试验结果的算术平均值作为测定值。

空隙率按式(试2-4)计算(精确至1%):

![]()

式中VL——堆积密度的空隙率,%;

Vc——紧密密度的空隙率,%;

ρ——砂的表观密度;

ρL——砂的堆积密度;

ρc——砂的紧密密度。

5.砂的含泥量试验(标准法)

(1)试验目的

测定砂的含泥量,评定砂的质量。

(2)主要仪器设备

1)烘箱。能控制温度在(105±5)℃。

2)天平。称量1000g,感量1g。

3)筛。筛孔公称直径为80μm及1.25mm的方孔筛各一个。

4)洗砂用的容器及烘干用的浅盘等。

(3)试验步骤

试样制备:将样品缩分至约1100g,置于温度为(105±5)℃的烘箱中烘干至恒重,冷却至室温后,立即称取各为400g(m0)的试样两份备用。

1)取烘干的试样一份置于容器中,并注入饮用水,使水面高出砂面约150mm,充分拌混均匀后,浸泡2h,然后用手在水中淘洗试样,使尘屑、淤泥和黏土与砂粒分离,并使之悬浮或溶于水中。缓缓地将浑浊液倒入1.25mm及80μm的方孔套筛上(1.25mm筛放置上面),滤去小于80μm的颗粒,试验前筛子的两面应先用水润湿,在整个试验过程中应注意避免砂粒丢失。

2)再次加水于筒中,重复上述过程,直到筒内洗出的水清澈为止。

3)用水冲洗剩留在筛上的细粒。将净80μm筛放在水中(使水面略高出筛中砂粒的上表面)来回摇动,以充分洗除小于80μm的颗粒。然后将两只筛上剩留的颗粒和筒中已经洗净的试样一并装入浅盘,置于温度(105±5)℃的烘箱中烘干至恒重。取出来冷却到室温后,称试样的重量(m1)。

(4)试验结果计算

![]()

式中ωc——砂中含泥量,%;

m0——试验前的烘干试样质量,g;

m1——试验后的烘干试样质量,g。

以两个试样试验结果的算术平均值作为测定值。两次结果的差值超过0.5%时,应重新取样进行试验。

6.砂的泥块含量试验

(1)试验目的

测定砂中的泥块含量,评定砂的质量。

(2)主要仪器设备

1)烘箱。能控制温度在(105±5)℃。

2)天平。称量1000g,感量1g;称量5000g,感量2g;

3)试验筛。筛孔公称直径为630μm及1.25mm的方孔筛各一个。

4)洗砂用的容器及烘干用的浅盘等。

(3)试验步骤

试样制备:将样品缩分至约5000g,置于温度为(105±5)℃的烘箱中烘干至恒重,冷却至室温后,用公称直径1.25mm的方孔筛筛分,取筛上的砂400g分为两份备用。

1)称取试样200g(m1)置于容器中,并注入饮用水,使水面高出砂面约150mm,充分拌混均匀后,浸泡24h,然后用手在水中碾碎泥块,再把试样放在630μm的方孔筛上,用水淘洗,直到水清澈为止。

2)保留下来的试样应小心地从筛里取出,装入浅盘后,置于温度为(105±5)℃的烘箱中烘干至恒重,冷却后称重(m2)。

(4)试验结果计算

![]()

式中ωc,1——泥块含量,%;

m1——试验前的烘干试样质量,g;

m2——试验后的烘干试样质量,g。

以两个试样试验结果的算术平均值作为测定值。两次结果的差值超过0.4%时,应重新取样进行试验。

二、普通混凝土用碎石或卵石试验

1.试验依据

《普通混凝土用砂、石质量标准及检验方法标准》(JGJ 52—2006)。

2.碎石或卵石的筛分析试验

(1)试验目的

测定碎石或卵石的颗粒级配,作为混凝土配合比设计和一般使用的依据。

(2)主要仪器设备

1)试验筛。筛孔公称直径为-100mm、80.0mm、63.0mm、50.0mm、40.0mm、31.5mm、25.0mm、20.0mm、16.0mm、10.0mm、5.0mm、2.50mm的方孔筛及筛的底盘和盖各一只,筛框内径均为300mm。

2)天平或秤。天平的称量5kg,感量5g;称的称量20kg,感量20g。

3)烘箱。能使温度控制在(105±5)℃。

4)浅盘。

(3)试验步骤

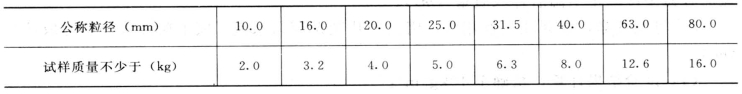

试样制备:用四分法将样品缩分至略重于试表2-1规定的试样所需量,烘干或风干后备用。

试表2-1 石子筛分析试验所需试样的最小质量

1)按试表2-1规定称取试样。

2)将试样按筛孔顺序过筛,当每只筛上的筛余层厚度大于试样的最大粒径时,应将该筛余试样分两份,再进行筛分,直到每分钟通过量不超过试样总质量的0.1%。

注:当筛余颗粒的粒径小于20mm时,在筛分过程中,允许用手指拨动颗粒。

3)称取各筛的筛余质量,精确至试样总质量的0.1%。各筛的分计筛余量和筛底剩余的总和与筛分前试样总量相比,其差不得超过1%。

(4)试验结果计算

1)计算分计筛余(各筛上的筛余量除以试样的百分率),精确至0.1%;

2)计算累计筛余(该筛的分计筛余与筛孔大于该筛的各筛的分计筛余百分率之总和),精确至1%;

3)根据各筛的累计筛余,评定该试样的颗粒级配。

3.碎石或卵石的表观密度试验(简易法)

(1)试验目的

不宜用于测定最大公称粒径超过40mm的碎石或卵石的表观密度。

(2)主要仪器设备

1)试验筛。筛孔公称直径5.00mm的方形筛1只。

2)天称。称量为20kg,感量20g。

3)烘箱。能使温度控制在(105±5)℃。

4)广口瓶。容量1000mL,磨口,并带玻璃片。

5)刷子、毛巾等。

(3)试验步骤

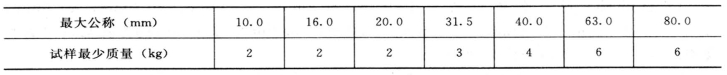

试样制备:试验前,筛除样品中公称直径5.0mm以下的颗粒,缩分至略大于试表2-2所规定的量的2倍,刷洗干净后分成两份备用。

试表2-2 表观密度试验所需的试样最少质量

1)取表中规定的数量称取试样。

2)将试样浸入饱和,然后装入广口瓶中。装试样时,广口瓶应倾斜放置,注入饮用水,用玻璃片覆盖瓶口,以上下左右摇晃的方法排除气泡。

3)气泡排尽后,向瓶中添加饮用水直至水面凸出瓶口边缘。然后用玻璃片沿瓶口迅速滑行,使其紧贴瓶口水面。擦干瓶外水分后,称取试样、水、瓶和玻璃片总质量(m1)。(https://www.xing528.com)

4)将瓶中的试样倒入浅盘中,放在(105±5)℃的烘箱中烘干至恒重,取出,放在带盖的容器中冷却至室温后称取质量(m0)。

5)将瓶洗净,重新注入饮用水,用玻璃片紧贴瓶口水面,擦干瓶外水分后称取质量(m2)。

(4)试验结果计算,精确至10kg/m3:

![]()

式中 ρ——表观密度,kg/m3;

m0——试样的烘干质量,g;

m1——吊篮在水中的质量,g;

m2——吊篮及试样在水中的质量,g;

αt——考虑称量时的水温对表观密度影响的修正系数,见试表2-3。

试表2-3 不同水温下碎石或卵石的表观密度温度修正系数

以两个试样试验结果的算术平均值作为测定值。两次结果的差值大于20kg/m3时,应重新取样进行试验。对颗粒材质不均匀的试样,如两次试验结果差值超过规定时,可取4次测定结果的算术平均值作为测定值。

4.碎石或卵石的堆积密度与紧密密度试验

(1)试验目的

测定碎石或卵石的堆积密度、紧密密度及空隙率。

(2)主要仪器设备

1)磅秤。称量100kg,感量100g。

2)容量筒。金属制,容积按石子最大公称粒径选用,见试表2-4。

试表2-4 容量筒的选用规格要求

3)平头铁铲。

4)烘箱。能使温度控制在(105±5)℃。

(3)试验步骤

按规定取样,用烘干或风干的试样,拌匀后分成两份备用。

1)堆积密度:取试样一份,置于平整干净的地板(或铁板)上,用平头铁锹铲起试样,使石子自由落入容量筒内。此时,从铁锹的齐口至容量筒上口的距离应保持为50mm左右。装满容量筒除去凸出筒口表面的颗粒,并以合适的颗粒填入凹陷部分,使表面稍凸起部分和凹陷部分的体积大致相等,称取容量筒和试样的总质量(m2)。

2)紧密密度:取试样一份,分三层装入容量筒。装完一层后,在筒底垫放一根直径为25mm的钢筋,将筒按住并左右交替颠击地面各25下,然后装入第二层。第二层装满后,用同样方法颠实(但筒底所垫钢筋的方向应与第一层放置方向垂直),然后再装入第三层,如法颠实。待三层试样装填完毕后,加料直到试样超出容量筒筒口,用钢筋沿筒口边缘滚转,刮下高出筒口的颗粒,用合适的颗粒填平凹处,使表面稍凸起部分和凹陷部分的体积大致相等。称取试样的容量筒总质量(m2)。

(4)试验结果计算

1)按下式计算石子的堆积密度ρL或紧密密度(ρc),精确至10kg/m3:

![]()

式中ρL——堆积密度,kg/m3;

ρc——紧密密度,kg/m3;

m1——容量筒的质量,kg;

m2——容量筒和试样总质量,kg;

V——容量筒的容积,L。

以两次试验测定结果的算术平均值为测定值。

2)空隙率(vL、vc)(试2-9)及(试2-10)计算,精确至1%:

式中 vL、vc——空隙率,%;

ρL——碎石或卵石的堆积密度,kg/m3;

ρc——碎石或卵石的紧密密度,kg/m3;

ρ——碎石或卵石的表观密度,kg。

5.碎石或卵石的压碎值指标试验

(1)试验目的

测定碎石或卵石抵抗压碎的能力,以间接地推测其相应的强度。

(2)主要仪器设备

1)压力试验机。荷载300KN。

2)压碎指标值测定仪(试图2-1)。

试图2-1 压碎值测定仪(单位:mm)

1—把手;2—加压头;3—圆筒;4—底盘;5—手把

3)称。称量5kg,感量5g。

4)试验筛。筛孔公称直径为10.0mm和20.0mm的方形筛各一只。

(3)试验步骤

试样制备:标准试样一律采用10~20mm的颗粒,并在气干状态下进行试验。

试验前,先将试样筛去10mm以下及20mm以上的颗粒,再用针状和片状规准仪剔除其针状和片状颗粒,然后称取每份3kg的试样3份备用。

1)置圆筒于底盘上,取试样一份,分两层装入筒内。每装完一层试样后,在底盘下面垫放一直径为10mm的圆钢筋,将筒按住,左右交替颠击地面各25次。第二层颠实后,试样表面距盘底的高度应控制在100mm左右;

2)整平筒内试样表面,把加压头装好(注意应使加压头保持平正),放到试验机上,在160~300s内均匀地加荷到200kN,稳定5s,然后卸荷,取出测定筒。倒了筒中的试样并称其质量(m0),用公称直径为2.50mm的方孔筛筛除被压碎的细粒,称量剩留在筛上的试样质量(m1)。

(4)试验结果计算

按下式计算碎石或卵石的压碎指标值δa(精确至0.1%):

![]()

式中δa——压碎值指标,%;

m0——试样的质量,g;

m1——压碎试验后筛余的试样的质量,g。

以三次试验结果的算术平均值作为压碎指标测定值。

6.碎石或卵石的针片状颗粒含量试验

(1)试验目的

测定碎石或卵石中针状和片状颗粒的总含量。

(2)主要仪器设备

1)针状规准仪和片状规准仪或游标卡尺。

2)天平。称量2kg,感量2g。

3)案秤。称量10kg,感量10g。

4)试验筛。筛孔公称直径分别为5.0mm、10.0mm、16.0mm、20.0mm、25.0mm、31.5mm、40.0mm、63.0mm、80.0mm的方形筛各一只,根据需要选用。

5)卡尺。

(3)试验步骤

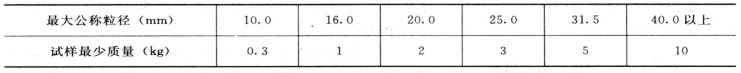

试样制备:将试样在室内风干至表面干燥,并用四分法缩分至表中规定的数量,称量(m0),然后筛分成试表2-5所规定的粒级备用。

试表2-5 针、片状试验所需的试样最少质量

按试表2-6中规定的粒级用规准仪逐粒对试样进行鉴定,凡颗粒长度大于针状规准仪上相对应间距者,为针状颗粒。厚度小于片状规准仪上相应孔宽者,为片状颗粒。称量各粒级挑出的针状和片状颗粒的总质量(m1)。

(4)试验结果计算

碎石或卵石中针、片状颗粒含量ωp应按下式计算(精确至0.1%):

![]()

式中 ω。——针状和片状颗粒的总含量,%;

m0——试样中所含针、片状颗粒的总质量,g;

m1——试样总质量,g。

试表2-6 针、片状试验的粒级划分及其相应的规状仪孔宽或间距单位:mm

三、普通混凝土试验

1.水泥混凝土拌和物和易性试验

(1)试验依据

《普通混凝土拌和物性能试验方法标准》(GB/T 50080—2002)。

(2)试验目的

测定混凝土拌和物的和易性,为混凝土配合比设计、混凝土拌和物质量评定提供依据。

(3)主要仪器设备

1)坍落度筒。由薄钢板或其他金属制成的圆台形筒。内壁应光滑,无凹凸部位,底面和顶面应互相平行并与锥体的轴线垂直。在筒外2/3高度处安两个手把,下端应焊脚踏板。筒的内部尺寸为:底部直径(200±2)mm;顶部直径(100±2)mm;高度(300±2)mm。如试图2-2所示。

试图2-2 坍落度筒及捣棒(单位:mm)

2)维勃稠度仪。由振动台、容器、旋转架、坍落度筒及捣棒等部分组成。如试图2-3所示。

试图2-3 混凝土拌和物维勃稠度测定仪

1—容量筒;2—坍落度筒;3—圆盘;4—喂料口;5—套筒;6—定位螺丝;7—振动台;8—元宝螺丝;9—滑杆;10—支柱;11—旋转架;12—螺栓;13—荷重块

3)捣棒。直径16mm、长600mm的钢棒,端部应磨圆。

4)小铲、木尺、钢尺、拌板、镘刀等。

(4)试验步骤

方法一:坍落度法

本方法适用于骨料最大粒径不大于40mm、坍落度值不小于10mm的混凝土拌和物稠度测定。测定时需拌和物约15L。

1)润湿坍落度筒及底板,在坍落度筒内壁和底板上应无明水。底板应放置在坚实水平面上,并把筒放在底板中心,然后用脚踩住两边的脚踏板,使坍落度筒在装料时保持位置固定。

2)把按要求取得的混凝土试样用小铲分3层均匀地装入筒内,使捣实后每层高度为筒高的1/3左右。每层用捣棒插捣25次,插捣应沿螺旋方向由外向中心进行,各次插捣应在截面上均匀分布。插捣筒边混凝土时,捣棒可以稍稍倾斜;插捣底层时,捣棒应贯穿整个深度;插捣第二层和顶层时,捣棒应插透本层至下一层的表面;浇灌顶层时,混凝土应灌到高出筒口。插捣过程中,如混凝土沉落到低于筒口,则应随时添加。顶层插捣完毕后,刮去多余的混凝土,并用抹刀抹平。

3)清除筒边底板上的混凝土后,垂直平稳地提起坍落度筒。提离过程应在5~10s内完成;从开始装料到提起坍落度筒的整个过程应不间断地进行,并应在150s内完成。

4)提起坍落度筒后,测量筒高与坍落后混凝土试体最高点之间的高度差,即为该混凝土拌和物的坍落度值(测量精确至1mm,结果表达修改约至5mm)。

5)坍落度筒提离后,如试件发生崩坍或一边剪坏现象,则应重新取样另行测定;如第二次仍出现这种现象,则表示该拌和物和易性不好,应予记录备查。

6)观察坍落度后的混凝土试体的黏聚性及保水性。黏聚性的检查方法是用捣棒在已坍落的混凝土锥体侧面轻轻敲打,此时如果锥体逐渐下沉,则表示黏聚性良好,如果锥体倒塌、部分崩裂或出现离析现象,则表示黏聚性不好。保水性以混凝土拌和物稀浆析出的程度来评定,坍落度筒提起后如有较多的稀浆从底部析出,锥体部分的混凝土也因失浆而骨料外露,则表明此混凝土拌和物的保水性不好;如无这种现象,则表示保水性良好。

7)坍落度的调整。当测得拌和物的坍落度达不到要求或认为黏聚性、保水性不满意时,可保持水灰比不变,掺入水泥浆进行调整,掺量为原试拌用量的5%或10%;当坍落度过大时,保持砂率不变的情况下,可酌情增加砂和石子,尽快拌和均匀,重做坍落度测定。

方法二:维勃稠度法

本方法用于骨料最大粒径不大于40mm,维勃稠度在5~30s之间的混凝土拌和物稠度测定。

1)把维勃稠度仪放置在坚实水平的地面上,用湿布将容器、坍落度筒、喂料斗内壁及其他用具润湿。

2)将喂料斗提到坍落度筒上方扣紧,校正容器位置,使其中心与喂料中心重合,然后拧紧固定螺丝。

3)将混凝土拌和物经喂料斗分3层装入坍落度筒内,装料及插捣的方法与坍落度试验相同。

4)把喂料斗转离,垂直地提起坍落度筒,此时应注意不使混凝土试体产生横向的扭动。

5)把透明圆盘转到混凝土圆台体顶面,放松测杆螺丝,降下圆盘,使它轻轻地接触到混凝土顶面,拧紧定位螺丝。同时开启振动台和秒表,当透明圆盘的底面被水泥浆布满的瞬间,立即关闭振动台和秒表,记录时间,由秒表读出的时间(s)即为该混凝土拌和物的维勃稠度值(精确至1s)。

2.普通混凝土立方体抗压强度试验

(1)试验依据

《普通混凝土力学性能试验方法标准》(GB/T 50081—2002)。

(2)试验目的

测定混凝土立方体抗压强度,评定混凝土的质量。

(3)主要仪器设备

1)压力试验机。试验机的精度为±1%,试验破坏荷载应大于压力机全量程的20%且小于压力机全量程的80%。

2)振动台。振动频率为(50±3)Hz,空载振幅约为0.5mm。

3)试模。由铸铁、钢或塑料制成,应有足够的刚度并拆装方便,试模内表面应机械加工,其不平度应为每100mm不超过0.5mm,组装后各相邻面的不垂直度应不超过±0.5°。

4)捣棒(直径16mm,长650mm,一端为弹头形)、小铁铲、金属直尺、镘刀等。

(4)试件的制作

1)混凝土抗压强度试验一般以3个试件为一组,每一组试件所用的混凝土拌和物应由同一次拌和成的拌和物中取出。

2)制作试件前,应先检查试模,拧紧螺栓并清刷干净,并在试模的内表面涂一薄层矿物油脂。

3)坍落度不大于70mm的混凝土用振动台振实。将拌和物一次装入试模,并稍有富余,然后将试模放在振动台上并加以固定,开动振动台至拌和物表面呈现水泥浆为止。记录振动时间。振动结束后,用镘刀沿试模边缘将多余的拌和物刮去,并将表面抹平。坍落度大于70mm的混凝土采用人工捣实,混凝土拌和物分两层装入试模,每层厚度大致相等。插捣按螺旋方向由边缘向中心均匀进行。插捣底层时,捣棒应达到试模底面,插捣上层时,捣棒应穿入下层深度约20~30mm。插捣时应保持捣棒垂直不得倾斜,并用抹刀沿试模内壁插入数次,以防止试件产生麻面。每层插捣次数依试件截面而定,一般每100cm3面积应不少于12次。然后刮去多余的混凝土,并用镘刀抹平。

(5)试件的养护

1)采用标准养护的试件成型后应覆盖表面,以防水分蒸发,并应在20℃±5℃情况下静置1~2d,然后编号拆模。

2)拆模后的试件应立即放在温度为(20±3)℃,湿度为90%以上的标准养护室内养护。在标准养护室内试件应放在架上,彼此间隔为10~20mm,并应避免用水直接冲淋试件。

3)无标准养护室时,混凝土试件可在温度为(20±3)℃的不流动水中养护,水的pH值不应小于7。

4)与构件同条件养护的试件成型后,应覆盖表面。试件的拆模时间可与实际构件的拆模时间相同。拆模后,试件仍需保持同条件养护。

(6)混凝土抗压强度试验

1)试件自养护室取出后,随即擦干水分并量出其尺寸(精确至1mm),据以计算试件的受压面积A(mm2)。

2)将试件安放在压力机的下承压板上,试件的承压面应与成型时的顶面垂直,试件的中心应与试验机下压板中心对准。开动试验机,当上压板与试件接近时,调整球座,使接触均衡。

3)加压时,应持续而均匀地加荷。加荷速度为:混凝土强度等级低于C30时,为0.3~0.5MPa/s;混凝土强度等级高于C30时,为0.5~0.8MPa/s。当试件接近破坏而开始迅速变形时,停止调整试验机油门,直至试件破坏。记录破坏荷载P(N)。

(7)试验结果计算

按下式计算试件的抗压强度(精确至0.1MPa):

![]()

以3个试件的算术平均值作为该组试件的抗压强度值。3个测定值中的最大值或最小值中,如有一个与中间值的差值超过中间值的15%时,则把最大及最小值一并舍去,取中间值作为该组试件的抗压强度值;如有2个测定值与中间值的差值均超过中间值的15%,则此组试验无效。

混凝土的抗压强度值以150mm×150mm×150mm试件的抗压强度值为标准值,用其他尺寸试件测得的强度值,均应乘以试表2-7的尺寸换算系数。

试表2-7 试件尺寸及强度换算系数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。