1.轰鸣声、差拍声的检查准备

与轰鸣声、差拍声相关的部件有很多,判断是从哪个部位发生的是很困难的,因此在解决此类问题时通常要花费大量的时间和费用。一旦判断失误,会造成无论如何努力都无法实现目标,像走入了迷宫一样,这样的例子经常发生。因此,最快地处理轰鸣声、差拍声的方法是找到最便捷的途径。

在处理轰鸣声、差拍声时,检查车辆应该具备的状态,确定表7.3.8的内容是最重要的开始。根据这些检查有时会很容易地找到发生原因。

表7.3.8 轰鸣声·差拍声的检查项目

(1)外观

1)车辆的姿势(图7.3.45)。保证胎压为标准值,在平坦的路面上观察车辆是否有左右倾斜。

2)各部位的安装间隙。保险杠、车门及发动机舱盖等的安装是否有间隙。

3)是否有破损、变形、腐蚀现象。检查车身各部位是否有明显的破损、变形、腐蚀现象。

(2)发动机

1)发动机状态。

①从怠速开始到3000r/min,使转速缓慢上升,检查发动机是否有左右激烈摇摆、异响等现象。

②如有必要,检查各个气缸之间的压缩比差、爆发压力以及怠速时的发动机转速稳定性。

2)空气滤清器噪声。到发生噪声为止,使发动机转速上升,检查是否有较大的声音以及空气滤清器是否激烈振动。

3)电子风扇的变形。通过目视检查电子风扇是否有变形。

图7.3.45 车辆的姿势图

4)检查V带的张力、损伤。

①检查是否为正规的V带以及V带安装状态。

②V带的张力是否为标准值。

③V带上是否有裂纹。

5)检查各部位的间隙、干涉。

①在各种发动机转速(特别是出现问题的转速)下,检查发动机的振动以及各部位之间是否有干涉。

②发动机舱内各部件及支架的安装状态、是否有间隙。

(3)发动机悬置

1)发动机、变速器悬置及扭转限位块的橡胶是否有永久变形、损伤,上下晃动发动机及变速器两三次,检查发动机及变速器是否平滑地回复到原位置。

2)发动机与变速器支承是否坚固。检查发动机与变速器的连接螺栓是否有松动现象。

3)检查是否有异物。检查发动机及中间横梁、纵梁之间是否有小石块等异物混入。

(4)排气系统

1)排气管损伤、裂纹、腐蚀。检查排气管是否有损伤、裂纹、腐蚀。

2)排气管松动、漏气。检查螺栓是否松动、是否有漏气。

3)消声器及三元催化器的损伤。

4)排气管的干涉。

①上下摇动排气管2~3次,检查各部位是否有干涉。

②检查三元催化器及热防护罩、地板之间的间隙,是否有干涉。

5)排气管吊挂橡胶劣化。

①上下摇动排气管2~3次,检查排气管是否平稳跳动及落回原点。

②如有必要,拆下吊挂,检查是否有劣化、裂纹现象。

6)吊挂拉力。检查吊挂的拉力是否平均、是否有张力过大或者过小现象。

(5)驱动系统

1)驱动轴防尘罩损伤。检查是否有防尘罩损伤而造成的水、尘土渗入。

2)旋转时是否有异响。变速器置于空档,将车抬起用手转动车轮,检查各部位是否有异响。

①驱动轴的中间轴承。

②车轮轴承。

③主减速器。

④制动系统。

(6)轮胎

1)胎压。检查胎压是否为标准值。

2)轮胎种类。所安装的是否为规定的轮胎。

[参考]

轮胎对振动、噪声的影响非常大,所使用的轮胎是否为规定种类(尺寸、形状等)关系重大。

3)轮胎的磨耗、变形。

①轮胎胎纹沟槽是否为规定形状,或者是否有异常磨耗。

②车轮是否有变形、损伤。

4)轮胎上是否有异物嵌入。在胎纹沟槽内是否嵌入小石块、钉子等异物。

(7)悬架系统

1)部件间连接、间隙、干涉。

①将车辆抬起,左右、前后摇晃车轮,检查各转向节、接头的间隙。

②悬架各连接处是否松动、变形、间隙。

2)衬套是否有永久变形、裂纹、劣化。

3)横拉杆的安装状态。

①检查安装点是否有间隙、漏油、损伤、变形。

②减振垫、衬套是否有劣化、损伤。

4)减振器的动作。在车前端保险杠的左端或者右端用力下压并放开,检查车身上下振动情况。

5)螺旋弹簧。检查弹簧是否正确地安装在弹簧座内。

(8)其他检查

1)检查起动机、转向助力泵、空调压缩机的旋转状态。

①使发动机速度缓慢上升,检查是否有异响发生。

②如有必要,拆除V带,用手转动飞轮,检查是否有异常情况。

2)检查前围板的护孔环状态。检查各护孔环的安装是否正确,有无损伤。

3)检查节气门拉索、各拉索的安装状态。拉动各种拉索,检查与车身、其他部件是否有干涉。

4)检查地板垫、吸声垫、地毯的状态。检查上述部件是否有剥落、破损。

5)检查动力减振器的安装状态。确认各动力减振器的安装状态及橡胶是否有劣化、裂纹现象。

①排气吊挂处。

②中间横梁处。(https://www.xing528.com)

2.跳动

(1)什么是跳动?

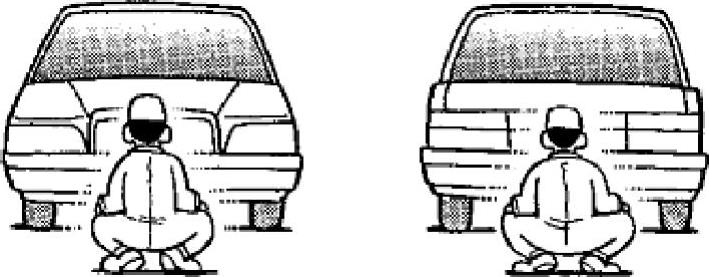

作为测量旋转件的同轴度、垂直度等的形位公差的方法,指定旋转件的旋转中心,根据零件上某一固定点的摆动可以简单地进行测量。

因此,从实用性的角度来看,以跳动量来代替垂直度在实际中经常被使用。另外,如果旋转件存在跳动,经常会引起一系列的振动、噪声问题,解决这些跳动问题,就可以控制振动、噪声现象。并且跳动现象不仅仅与振动、噪声问题有关,在一些日常的汽车产品修理中也经常会遇到。

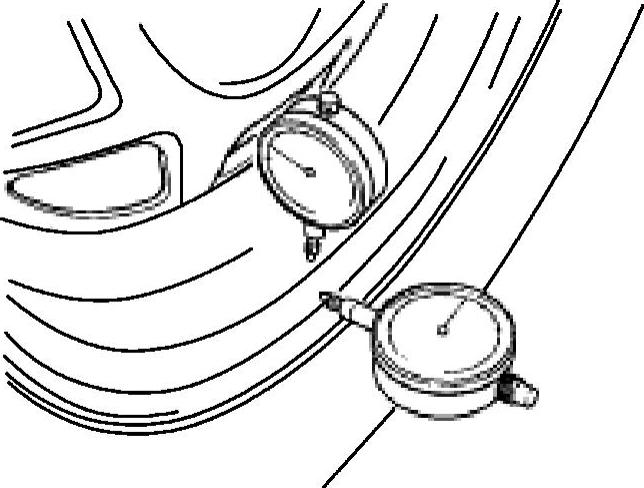

测试跳动量时,将百分表靠近测试对象,使测试对象绕某个轴旋转,通过百分表指针的变化就可以测得跳动量。根据指针的接触方式可以分为径向圆跳动和轴向圆跳动两种。

图7.3.46 跳动的分类

[参考]

1)根据跳动的测量方法,可以包括同轴度、垂直度、平面度、圆度等多种几何公差。

2)跳动的单位一般以mm为标准值。

(2)跳动和旋转体的不平衡

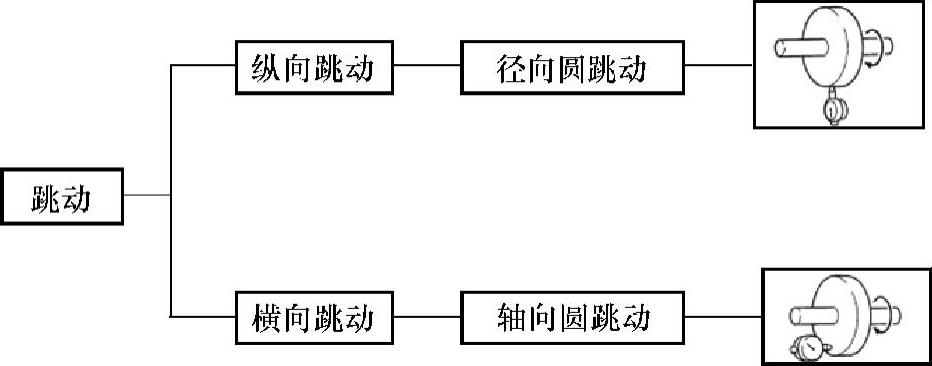

轮胎等比较大的部件的跳动是不平衡的主要原因。

例如,如果轮胎跳动较大,其跳动量中的大部分相当于额外增加了一部分重量,由此而产生了旋转时的不平衡。

图7.3.47所示为径向圆跳动的例子,同时也包含轴向圆跳动。

即使是较小的部件,与其结合在一起的部件的跳动会使整体产生摆动,因此而产生了不平衡。

图7.3.47 轮胎跳动测量

[参考]

1)径向圆跳动是静不平衡的主要原因。

2)轴向圆跳动是动不平衡的主要原因。

(3)车轮跳动的检测和修理

1)检测。轮胎、车轮的跳动检测。

①保证胎压为标准值。

②抬起车辆。

③检查车轮轴承、球接头是否有间隙。

④测量轮胎的纵向跳动。如图7.3.48所示。

图7.3.48 检查轮胎跳动

在轮胎的中心没有凸凹不平处,设置量规,转动轮胎进行测试。如果超过标准值则更换轮胎。

参考值:3mm。

[参考]

a)车辆行驶15min后再进行测量。

b)轮胎表面没有较平坦位置,可以用胶带缠绕轮胎形成平面后测量。

⑤轮胎的横向跳动。将量规设置在轮胎侧壁处进行测试。如果超过标准值则更换轮胎(图7.3.49)。

标准值:3mm。

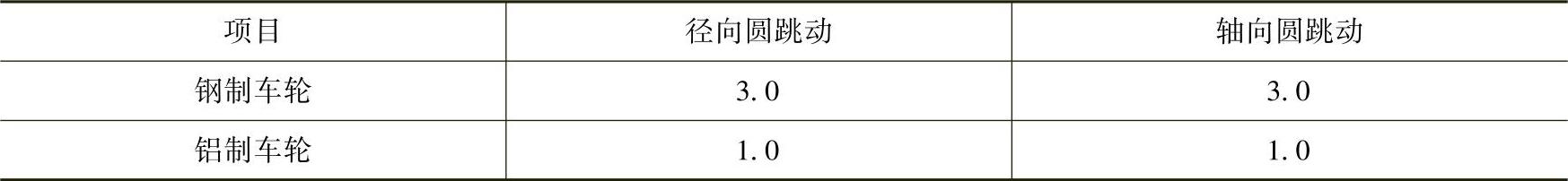

⑥检查车轮的跳动。将量规设置在车轮的耳部,测量径向圆跳动和轴向圆跳动。如果超过标准值则更换车轮(图7.3.50)。

参考值单位:mm

图7.3.49 轮胎径向圆跳动

图7.3.50 车轮跳动

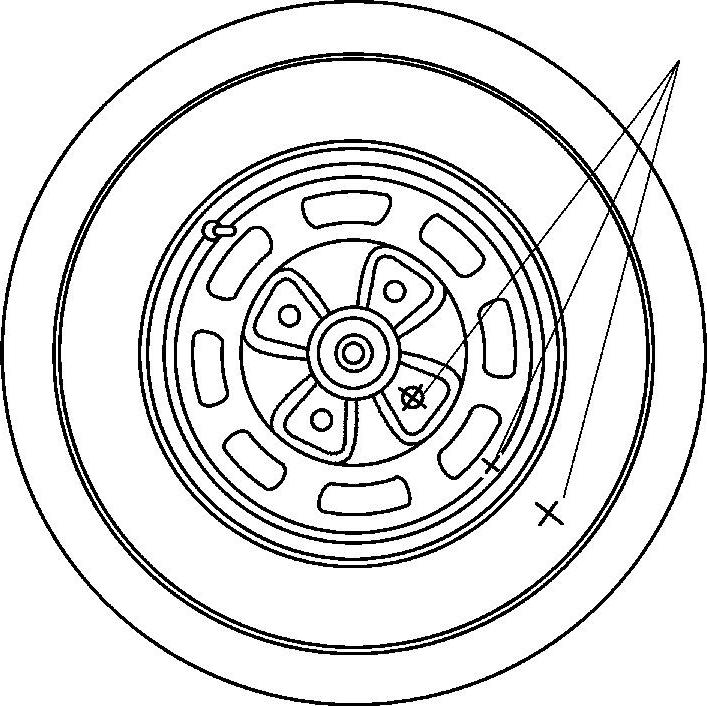

2)修理。变换轮胎和车轮的安装位置。

①将轮胎及车轮拆下之前,在轮胎的侧面及车轮、螺柱处用粉笔标记。

②从车轮上拆除轮胎,车轮仍安装在原位置。

③测量车轮的跳动。

④如果标记位于车轮跳动的最大位置附近,将轮胎按与原位置转180°安装上(图7.3.51),再次测量轮胎的跳动。

图7.3.51 变换轮胎和车轮的安装位置

3.平衡

汽车上的旋转部件(驱动系统零部件及轮胎)需要保证静平衡和动平衡。如果达不到平衡则必然引发振动。

任何旋转体上的静不平衡、动不平衡,都可能通过在两个平面上附加适当的平衡重实现平衡。

轮胎的不平衡包括静不平衡和动不平衡两种。这些不平衡量虽然只有50~100g大小,但是在轮胎高速转动时会产生离心力。

这个离心力与轮胎旋转速度的平方成正比,因此在车速较高时会产生很大的离心力,使轮胎产生振动。这些不平衡不仅使乘坐舒适性恶化、操纵不稳、轮胎偏磨,还会使车轮轴承和各种连接球头的寿命缩短。

因此,必须使轮胎实现平衡。调整时,一般都是在车轮上安装平衡重,调整平衡重的大小和位置来实现平衡,有时还可以通过调整轮毂和车轮的相对位置、车轮与轮胎的相对位置来达到平衡的目的。

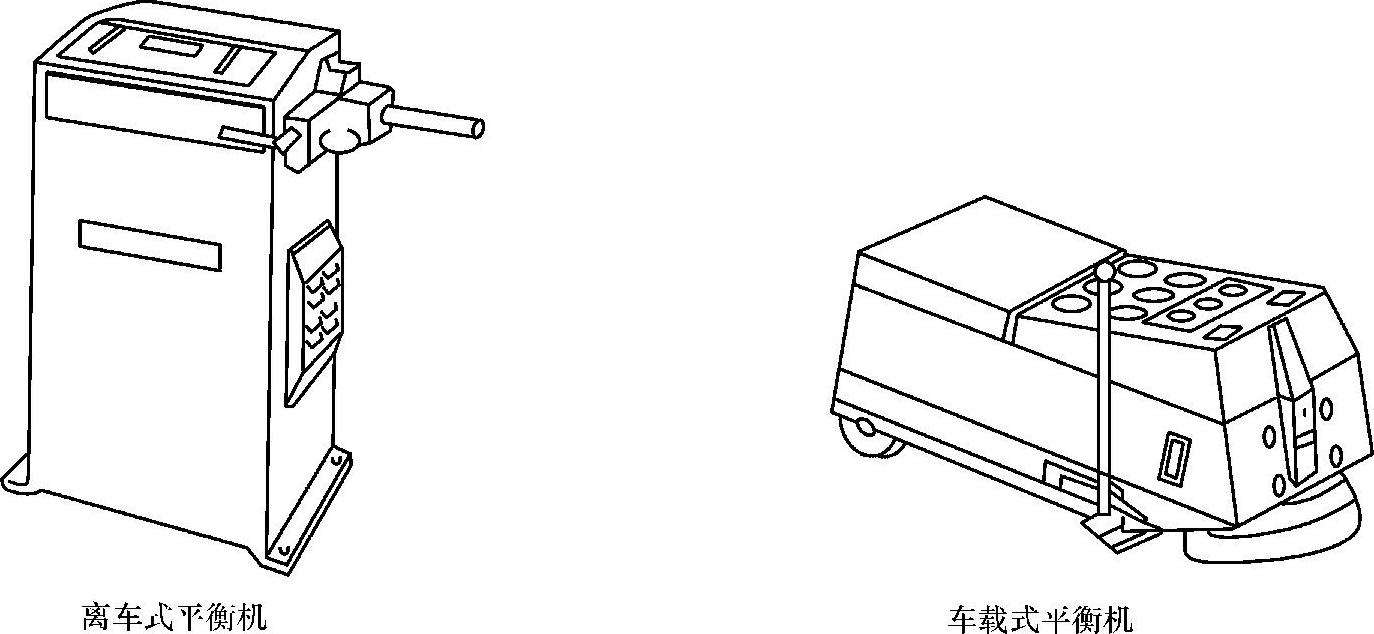

在检测车轮的平衡时,通常使用车辆平衡机,大致可以分为离车式平衡机和车载式平衡机两种。如图7.3.52所示。

图7.3.52 车轮平衡机

在调校车轮平衡时,对过去的仅调校轮胎和车轮的方法已经证实是有不足之外的。特别是对于高速振动的处理很难达到好的效果。首先通过离车式平衡机对轮胎和车轮的平衡进行调校,其次用就车式平衡机对轮胎安装于车辆上的状态进行最终的平衡校正。

轮胎和车轮安装到汽车上才能发挥其功能,在安装状态下如果出现不平衡,车轮的平衡状态也会受到破坏。除此之外,半轴的旋转状态的平衡及制动鼓、制动盘的平衡也有必要加以调校。因此,离车式平衡机和就车式平衡机是一对不可分离的设备,通过单独一方的调校是无法实现总体平衡的目的的。

4.轮胎不均

(1)轮胎不均的检测

一般的试验设备能够检测出以下四种特性:

·RFV(Radial Force Variation):半径方向的激励。

·LFV(Lateral Force Variation):横向激励。

·TFV(Tractive Force Variation):前后方向激励。

·LFD(Lateral Force Division):轮胎横向力的平均值。

另外,有些试验设备还可以检测出以下特性:

·RR(Radial Runout):轮胎半径方向偏差率。

·LR(Lateral Runout):轮胎横向偏差率。

(2)修理方法

1)安装平衡重。

2)轮胎偏差率的调整。

3)更换轮胎。无论如何也达不到既定目标时,可以考虑更换经过测试完全合格的轮胎。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。