目前,国内主流的汽车企业都是采用基于预测按库存的方式组织整个供应链的生产、销售活动,也就是大批量生产的模式。这种模式从福特汽车开始已经使用了接近一个世纪。

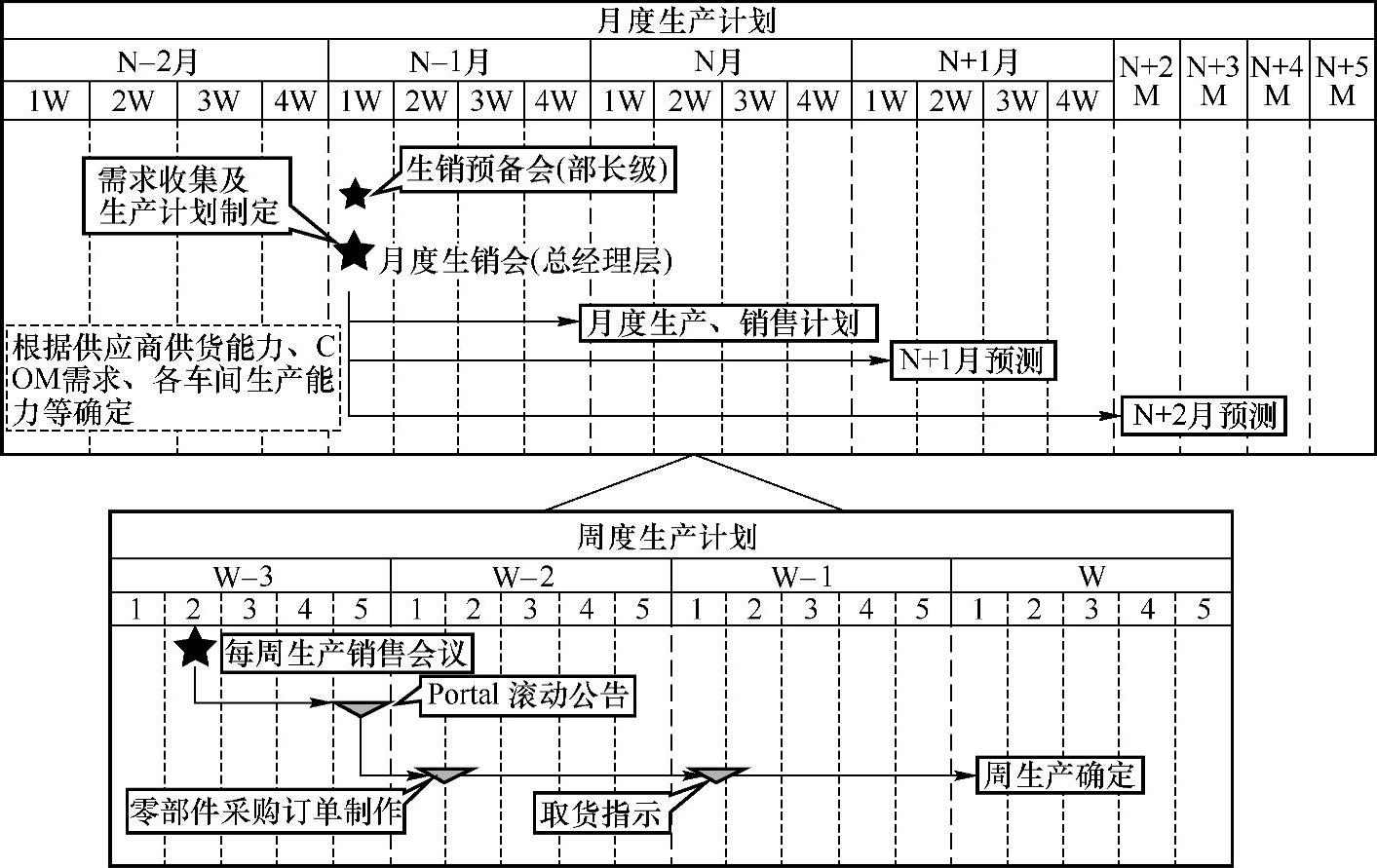

在这种模式下,经销商根据市场情况提交3个月的滚动预测计划,(也就是N+3预测计划),提前预测市场的需求(包括型号、配置、数量)。经销商能够在N+2和N+1月的时候,根据最新的市场情况在一定范围内调整N+3的预测计划。厂家根据经销商填报的N+3计划,结合零部件供应商的生产和库存状况,以及实际的工厂生产能力和库存状况,按照平准化生产的原则,制定出满足工厂开工率和财务目标要求的车型组合生产计划。图1-1是某厂家的月度生产计划和周度生产计划的流程。

图1-1 某厂家的月度生产计划和周度生产计划的流程

厂家一般不直接面对客户订单,而只处理经销商的订单。

厂家的预测能力在这里起到了至关重要的作用。预测的结果可以反映为中心库、分库和经销商的库存是否就是客户需要的车辆。目前,厂家主要依靠渠道里的库存来应对客户在购车时的耐心。当库存足够多时,即便是遇到了最焦急的客户,也足以应对。但是,如果去掉库存,目前厂家可以做到的交货天数不能满足很多客户在时间上的要求——丢单也就不可避免了。

这种按预测生产模式下的供应链管理方式不仅不能满足客户对交货周期的要求,同时还加大了销售渠道的负担。为了提高销售过程中客户对库存中车型和配置的满意度,只能增加分销和配送渠道中的成品车库存的数量和种类。目前,主流厂家的库存深度(这里所说的库存,包括厂家已生产下线的库存、已开票未发车的库存、在途库存、经销商库存。库存深度是指按照目前的月销售状况,现有的库存能够销售多少个月)为1~3个月。目前,关于最佳库存水平的一种理论是,最佳库存深度是1.2个月,厂家和经销商库存分别占1/3和2/3。

综上所述,当前按库存生产的系统不仅在交货周期的长度和可靠性上令客户十分失望,还大大提高了厂家的成本。

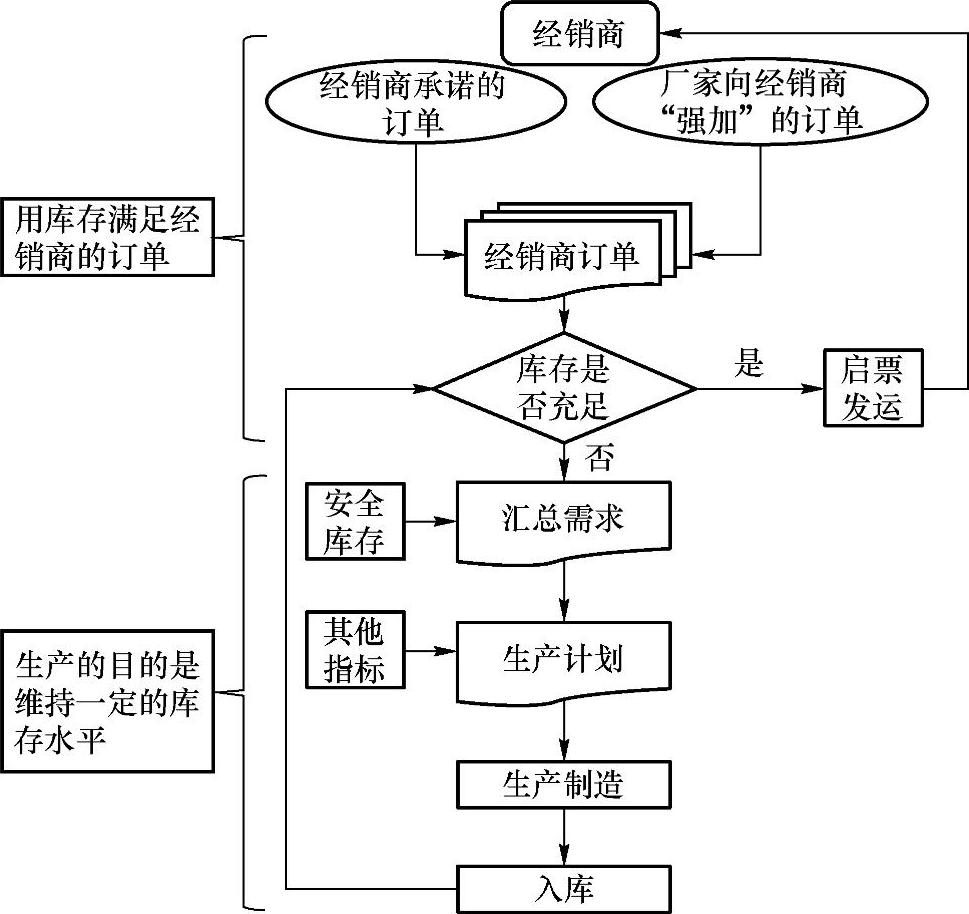

图1-2 库存满足+计划推动的业务模式(https://www.xing528.com)

如图1-2所示,目前,汽车企业基于预测按库存的供应链管理模式可以分为库存满足和计划推动两个阶段。库存满足环节用来满足经销商的订单(既包括经销商自身承诺的订单,也包括厂家向经销商“强加”的订单),计划推动环节则用来补充库存。经销商的订单如果在库存中得不到满足,就会产生补库的要求,进而反映到生产计划中。换句话说,计划部门和制造部门只负责为了维持一个库存水平来组织和进行生产,不了解或无须了解所计划和生产的车辆究竟是为了哪一张经销商订单。经销商的订单信息仅停留在库存比对阶段,从汇总需求开始到生产计划、生产制造和入库,只有计划信息而没有订单信息。

1)经销商的订单过多地包含了厂家的意愿,而非市场上客户的需求。

2)经销商的订单不能直接进入计划和生产,中间经过了多道处理。

3)计划和生产的状态不能实时反馈给销售部门,两者之间的正式接口只有“库存”。

4)产销之间缺乏有效的双向承诺,经销商的订单信息在计划和生产阶段被“擦除”。

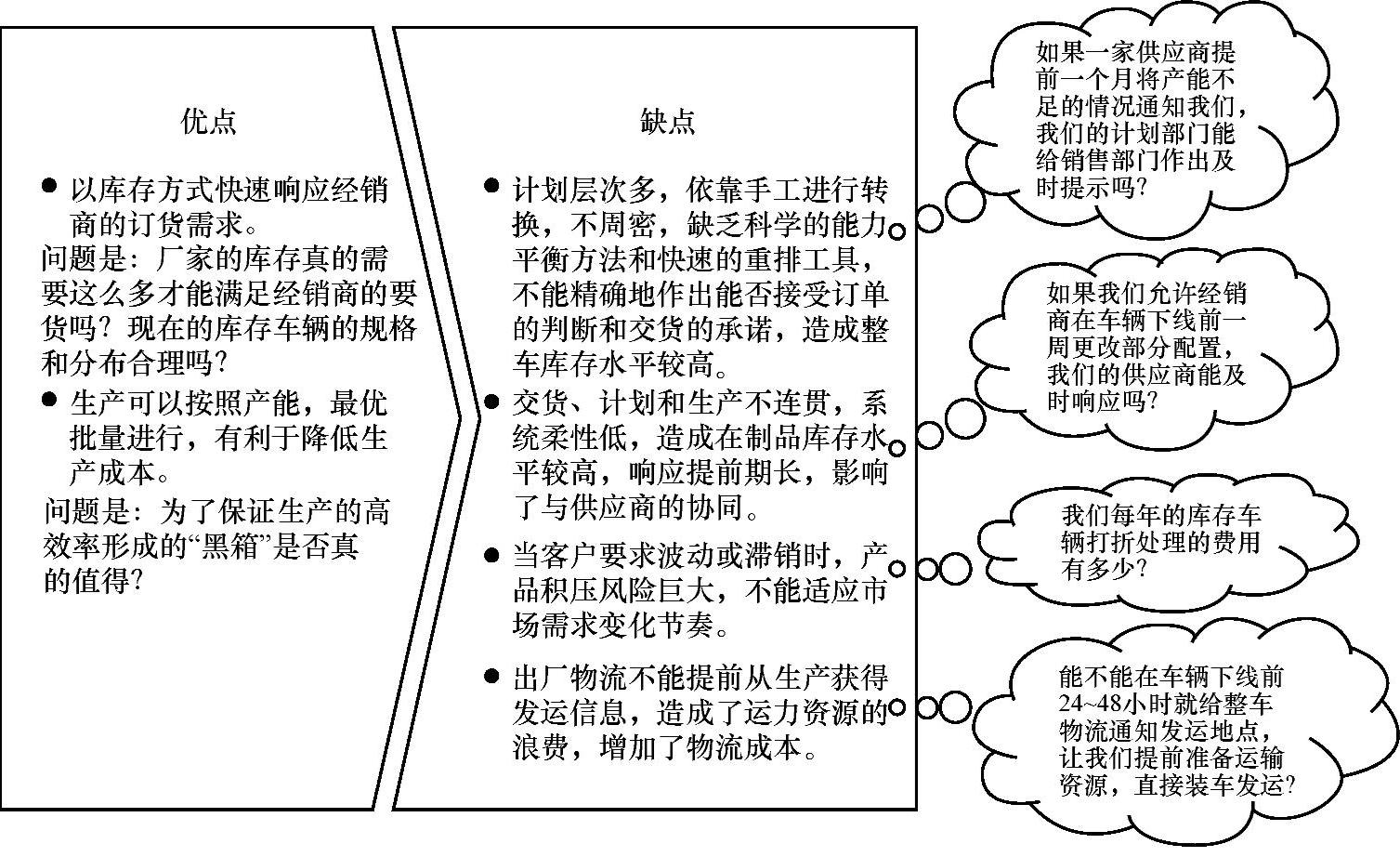

这种业务模式最直接的反映就是整车库存的深度和库龄。基于“存在即合理”的理论,现有的基于预测按库存组织供应链的管理模式有其合理性。该管理模式有一个基本的假设,在质量能够达到平均水平的情况下,只要价格足够低,汽车肯定是能够被销售出去的。在这一假设下,要做到价格足够低,必须发挥规模经济效益,将生产成本和采购成本降低。同时,加快库存周转,降低库存和交易成本。因此,主流的汽车企业都在不断扩大规模,采用以产定销的生产销售模式,并利用折扣加快库存周转。

从2010年开始,汽车市场开始逐步进入供过于求的阶段。因此,汽车企业必须正视供应链管理中的问题,加快供应链管理模式的调整。图1-3列出了目前汽车企业按库存进行生产的优缺点。

图1-3 按库存进行生产的优缺点

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。