多组分注射成型是将两种或两种以上聚合物加入专门的注射成型设备,以获得所需性能的成型过程。双色注射成型是多组分注射成型中较简单的成型方法,它是将两个注射装置中的两种塑料注入两个型腔,从而生产出结构较简单的双色制品。

1.成型原理及工艺过程

双色注射最早诞生于1963年,德国将其用于生产嵌入数码的成批的按钮。打字机和电话机的塑料按钮有拇指大小,一批12个数码字符第1次注射成型,它们由流道粘连在一起。在第2工位,这些数码作为嵌件,在第2型腔第2次注射完成成型。如今,仪表、日用品和汽车灯罩等制品都可用双色注射模成型,而且应用日益增多。它可以减少塑料制品组装的焊接和粘结工序。

(1)双色材料和制品 双色材料用得最多的是着色的ABS和透明的PMMA。

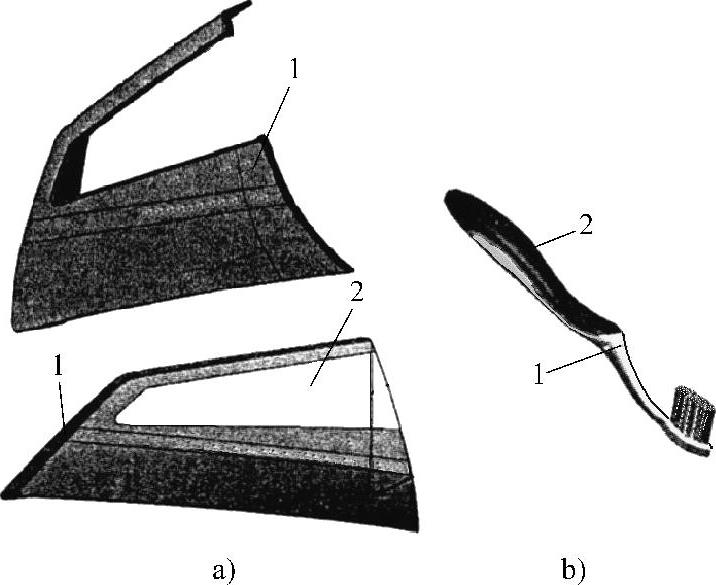

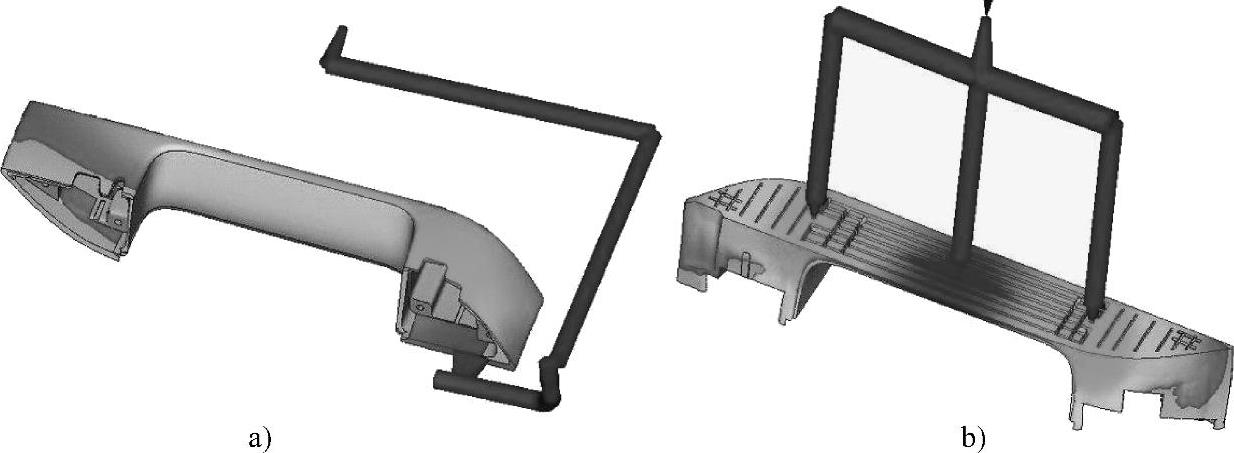

图10-10a所示为汽车后尾灯罩,其成品尺寸为310mm×150mm×64mm,平均壁厚为2.5mm。制作方法是用两种不同着色的聚甲基丙烯酸甲酯注射成型,第1次注射成型红色PMMA半成品,第2次用白色PMMA成型制品。汽车灯罩是双色注射生产的“大型”制品,生产批量大,每周期成型两件。成型模具的体积在1m3以上,重达数吨。汽车灯罩常用PMMA或聚碳酸酯PC制造。PMMA质轻,成型温度范围大,透明度高,但制品表面硬度低。PC的光学性能和着色性能好,有很好的冲击韧性,但在高温和阳光照射下容易产生应力开裂,材料需改性处理。

图10-10b所示为双色牙刷。双色牙刷采用双色注塑成型,第1次注射用ABS成型半成品,第2次用热塑性弹性体TPE成型手柄的接触部位。热塑性弹性体中聚氨酯弹性体TPU耐磨耐油,手感好。用于接触条圈的TPU是经过改性的专门品种,能与半成品较好黏合。每个注射周期成型8个牙刷。注射模具有热流道多喷嘴浇注系统。

图10-10 双色注塑制品

a)汽车后尾灯罩 b)双色牙刷 1—半成品 2—第2次注塑后成品

1)双色塑料制品的设计要领。

①增大两种材料的粘接面积,必要时增设截面为2mm×2mm左右的凹凸槽。

②双色制品的结构应简单,两组份的黏合面为平整面。

③两种塑料的热性能和流动性能应尽量接近,两种材料在界面上相容。

2)双色注塑的次序。

①硬质塑料第1次注射成型半成品,软质塑料第2次注射成型制品。

②透明塑料第1次注射成型半成品,着色塑料第2次注射成型制品。

③成型温度高的塑料第1次注射成型半成品,熔融温度低的塑料第2次注射成型制品。

④ABS与PC、ABS与PC/ABS混合物、ABS与PMMA双色注射时,将PC、PC/ABS、PMMA第1次注射成型半成品。

⑤ABS与PMMA双色注射时,常用倒装的注射模结构。PMMA透明半成品厚度0.8mm以上。ABS厚度与半成品壁厚不能相差太大,壁厚相差0.7mm以上时以浅色为好。

3)双色制品的注射工艺。

①双色注射在专用注射机上两次注射,两个注射循环周期要相同,注射时间和保压时间要协调。半成品的冷却收缩不能过大。

②大面积双色塑料制件在温度变化较大的冷热冲击下会脱开。两种不同塑料注射成同一制品,必须考虑两种材料界面的黏合,成型收缩率的差异,应有不同的注射工艺参数。双色注射成型模具的成型收缩率取决于第1次注射成型的半成品材料。半成品组成了第2次注塑的型腔,体积收缩量不会更大。

(2)双色塑件的热流道注射 早期的双色注射模塑不采用热流道。二次注射都要有冷流道浇注系统,模具结构更加复杂。现代双色注射大都采用无流道凝料的热流道浇注系统注射。

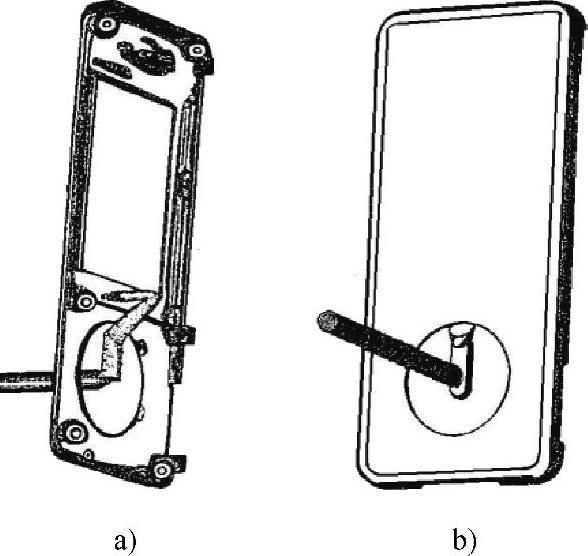

图10-11 双色外壳亮板

a)第1次注射的内层 b)第2次注射的外层

1)双色外壳的注射。图10-11所示为随身听的双色外壳面板,尺寸为110mm×47mm,内、外层壁厚均为1.2mm。内层用ABS/PC混合塑料浇注,耐热性、抗冲击性和刚度好,具有薄壁成型的流动性。外层包覆PMMA透明塑料。第1次注射,ABS/PC物料经热流道的单喷嘴注入冷流道,由潜伏浇口注入内层,如图10-11a所示。第2次注射,PMMA,经单喷嘴的直接浇口注入冷流道,在第1次流道凝料上经扇形浇口充填外层型腔。二次浇注的流道黏合在一起。

图10-12所示为双色机盖注射模简图,定模部分有两个型腔,动模有半成品与成品的型芯两套。ABS/PC半成品随动模型芯,被双色注射机的转盘转动180°。在PMMA机筒的注射位置上,成品注射冷却固化后,由脱模机构顶出。顶杆顶出流道凝料时剪断潜伏浇口。

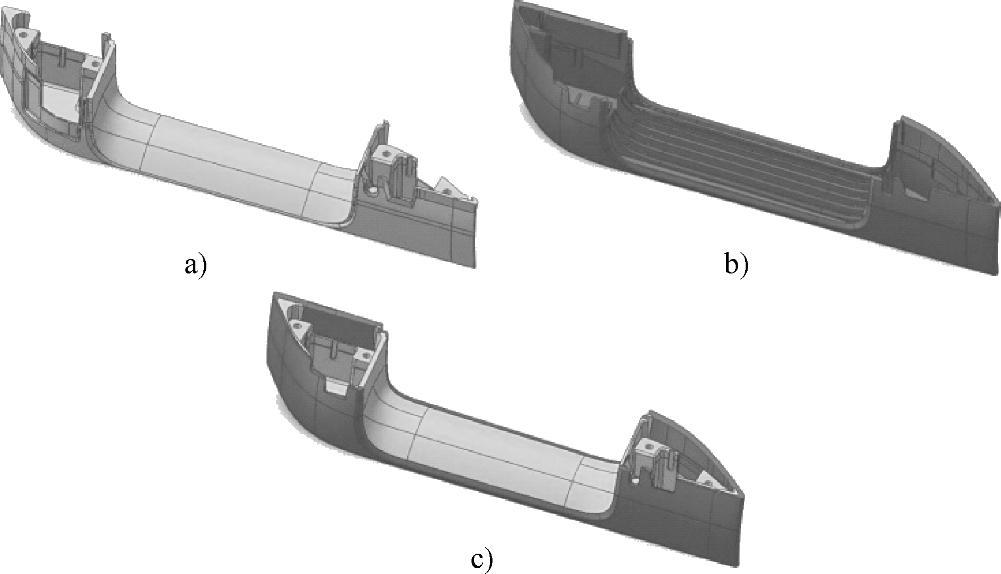

2)双色把手的注射。图10-13所示为双色把手,其里芯和外层是不同着色的PC/ABS混合物。把手外形尺寸为222mm×30mm×47mm,半成品壁厚为0.5~2.5mm。第1次半成品的注射量为37cm3,第2次成型制品的注射量为46cm3。

双色注塑的流动分析,按注射的二次次序对两个半成品分别进行。如图10-14a所示,半成品的注射量较少,为提高强刚度,用喷嘴注射冷流道,扇形浇口侧向进胶充模。这要有较长流道并设置流道板。图10-14b所示为把手外层的热流道,用流道板分流三个喷嘴顶射,无流道凝料。两侧可用两个针阀式喷嘴,延时开启。

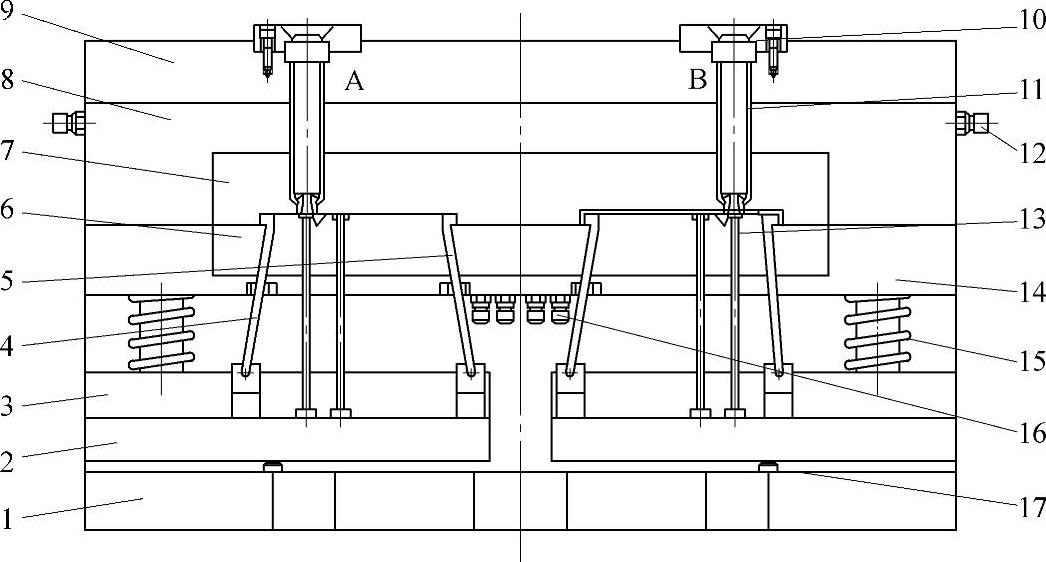

图10-12 双色机盖注射模简图

A—半成品注塑位置 B—成品注塑位置 1—动模垫板 2—顶出板 3—顶出固定板 4、5—斜顶杆 6—动型芯 7—定型芯 8—定模 9—定模固定板 10—定位环 11—直接浇口的单喷嘴 12—定模水管接头 13—顶杆 14—动模板 15—弹簧 16—动模水管接头 17—定位销

图10-13 双色把手

a)第1次注射的里芯半成品 b)第2次注射的外层 c)双色把手成品

3)直角布置双色注射。

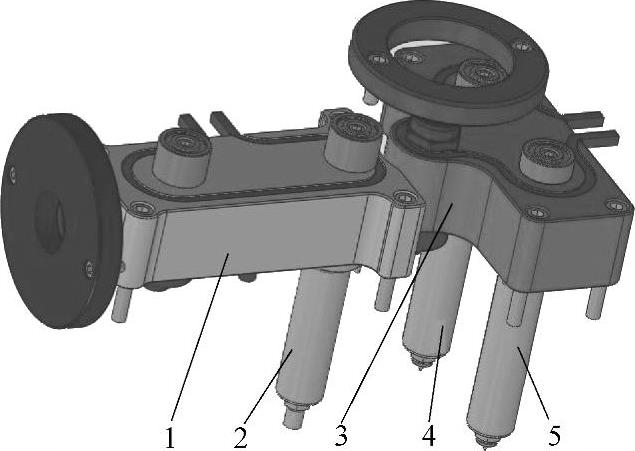

如图10-15所示,双色注射两个注塑装置成直角布置,也称L形双机筒。动模滑动式双色注射模可成型尺寸较大的双色制件。侧向进料的流道板1用直接浇口的喷嘴2经冷流道充填半成品型腔,成品注射的流道板3下有两个针尖式浇口的分喷嘴4和5成型制件,无流道凝料。

图10-14 双色把手半成品的流动分析

a)半成品热流道-冷流道 b)外层的热流道

侧向进料的双色注射模的定模及热流道浇注系统是固定在注射机上。动模部分的型芯和脱模机构只有一套。在第1次半成品成型后,动模平移到成品注射位置,冷却固化后成品被顶出脱模,然后回复到半成品的成型位置。采用平移动模的双色注射,双色注射机和注射模的成本低,生产率也低。

4)采用活动镶块的双色注射。使用的双色注射机有两个注塑装置,两个喷嘴间距较小,以致一个塑化机筒要斜向布置。动模上有两套型芯,与定模上两个相同的型腔构成型间隙。两套浇注系统分两次输入到两个型腔。第1次半成品注射时,活动镶块伸出。第2次注射时,型芯上镶块退回,让出第2次注射的空腔。闭模装置上没有动模转动机构。两次注射两个型腔的产品冷却固化后,两套脱模机构同时顶出制品。动模内有两套液压缸活塞杆分别驱动镶块。

(3)动模旋转的双色注射 双色注射是用两种不同塑料在塑化装置内分别塑化。专用双色注射机有两个并列的注射喷嘴,两个塑化机筒与喷嘴的间距是一定的。只有少量双色注射机的两注射喷嘴的间距是可以调节的。动模的旋转机构有转盘式和转轴式两种类型。(https://www.xing528.com)

图10-15 两流道板的双色注射

1—侧向进料的流道板 2—直接浇口的喷嘴 3—成品注射的流道板 4、5—针尖式浇口的分喷嘴

1)转盘式双色模具。两套不同的定模型腔固定在有两个注射喷嘴的双色注射机上。两动模型芯排列在动模上,动模安装在注射机的转盘上,如图10-16所示。转盘式双色模具主要适用于中小型双色制品的生产,如冰箱双色装饰条、汽车天窗防护件等。

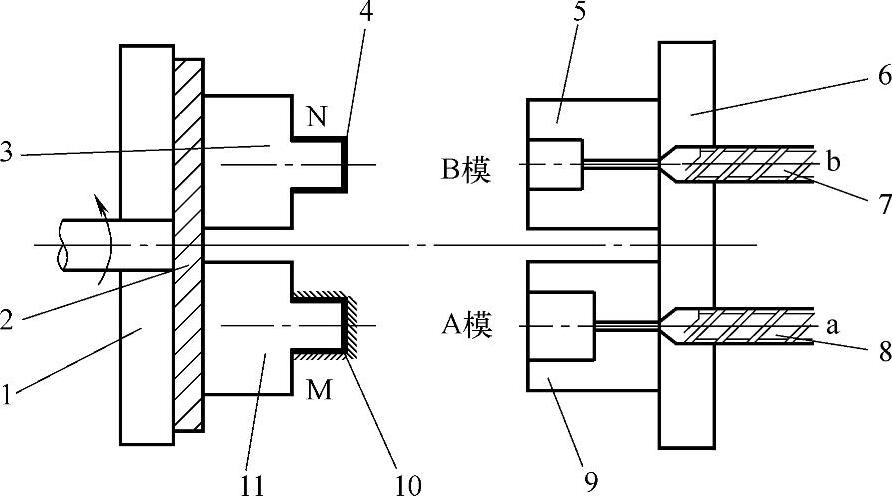

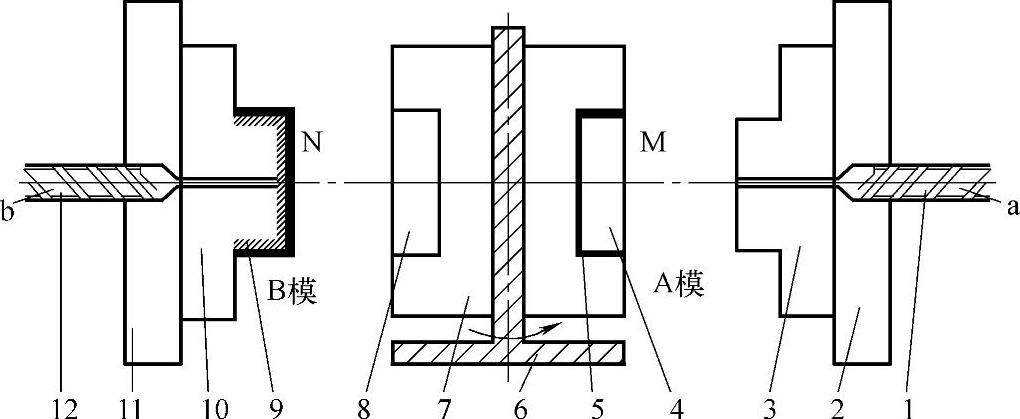

2)转轴式双色模具。两注塑装置与定模对应并列,如图10-17所示。定模两型腔的结构不同,一侧用于成型半成品,另一侧用于成型双色成品。模具动模两腔的结构相同。动模分成两部分,其中的旋转块与注射机的转轴相连接,M工位用来成型单色半成品,在N工位成型双色制品。转轴式双色模具主要适用于产量大的小型制品,如双色牙刷和手机等。

图10-16 转盘式双色注射模塑

1—注射机动模板 2—注射机转盘 3—B模动模 4—双色成品N 5—B模定模 6—注射机定模板 7—注塑装置b 8—注塑装置a 9—A模定模 10—半成品M 11—A模动模

图10-17 转轴式双色注射模塑

1—定模B腔 2—双色制品N 3—注射机转轴 4—注射机动模板 5—动模 6—动模旋转块 7—半成品M 8—定模A腔 9—定模 10—注射机定模板 11—注塑装置a 12—注塑装置b

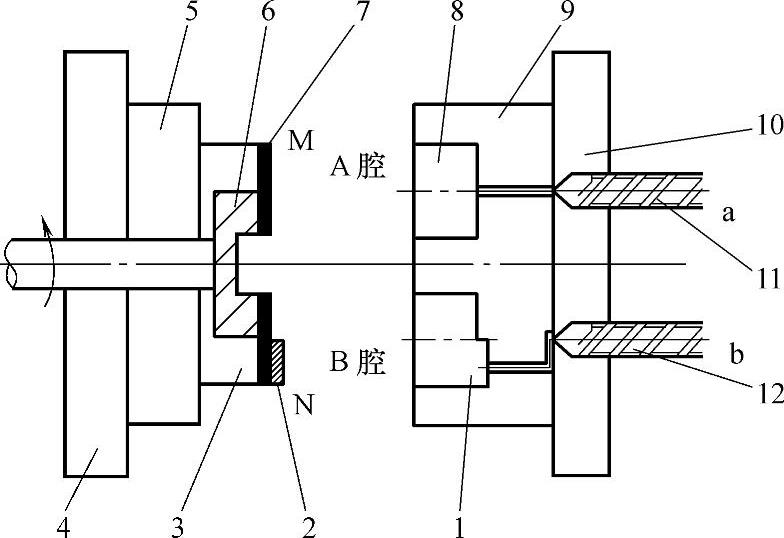

3)相对注塑装置的转塔式双色模具。两副定模相同、动模不同的模具沿开模方向相对安装在注射机中。这两副模具均为倒装注射结构,两动模分别安装在注射机的动模板和定模板上,两定模安装在位于注射机中间转塔的垂直模板的两侧。两注塑装置安装在注射机的两侧,从注射机的定模板和动模板两个方向注射。注射成型单色半成品后,转塔旋转带动两定模转位180°。转塔式双色注射模塑如图10-18所示。转塔式双色模具适用于大中型双色制品生产,如大型双色空调面板和电视机的前框等。

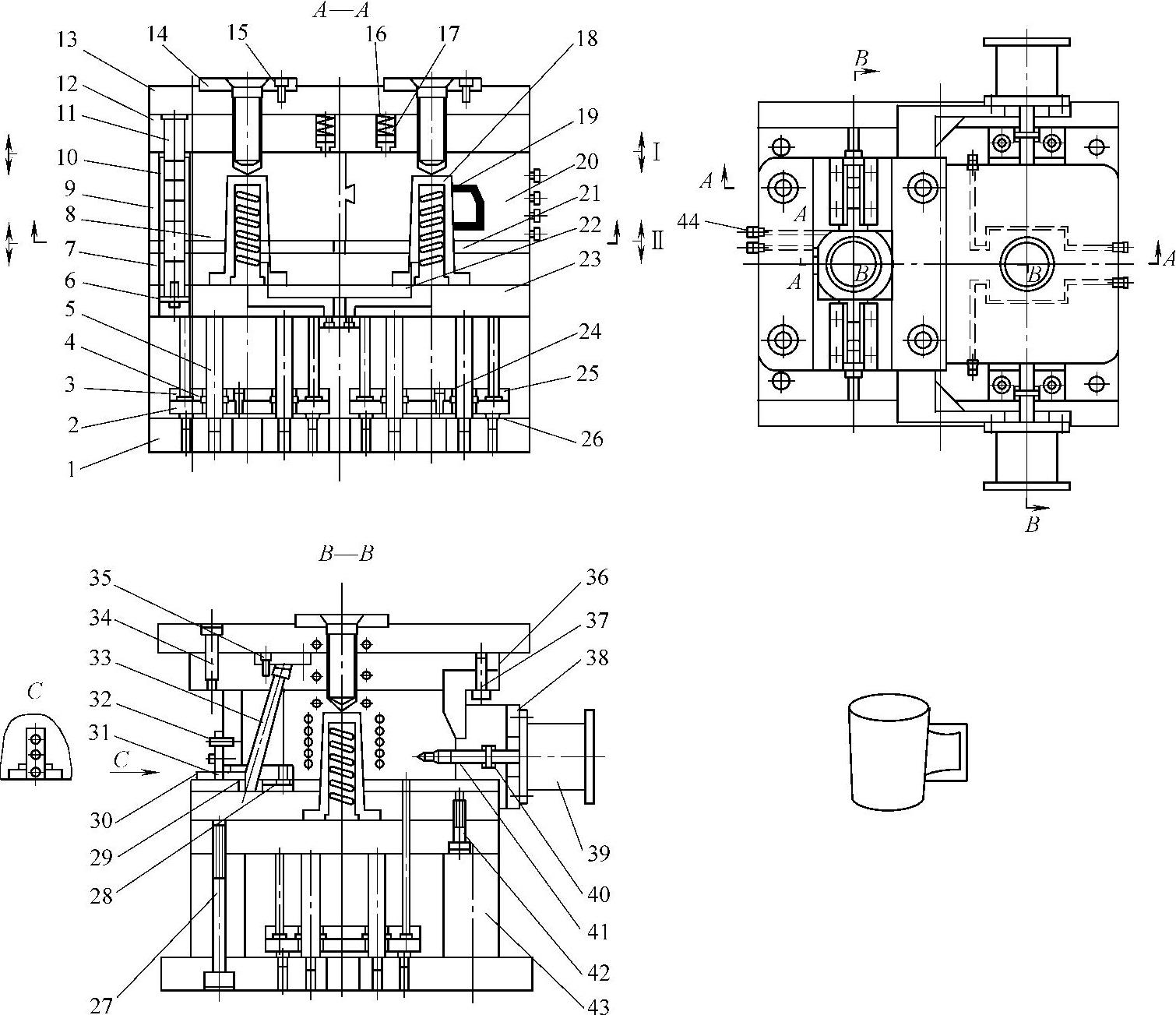

(4)双色水杯制品注射模塑

1)双色水杯制品。由图10-19可知,双色水杯是内层和外层两部分合成,并有中空把手。内层为有色的ABS材料,呈圆台状,外层为透明的聚碳酸酯PC,外层大端直径为98mm,小端直径为85mm,高128mm。内外层壁厚均为1.5mm,水杯壁厚3mm。为确保水杯在使用时内外层不脱落,在开口端外层比内层高出3mm,卡住内层。

图10-18 转塔式双色注射模塑

1—注塑装置a 2—注射机定模板 3—A模动模 4—半成品M 5—A模定模 6—注射机旋转塔台 7—注射机中间模板 8—B模定模 9—双色制品N 10—B模动模 11—注射机动模板 12—注塑装置b

2)注射模总体设计。

①选用转盘式的双色注射机,它有两套并列的水平注射塑化装置,可独立控制、驱动脱模机构。

②水杯半成品和成品的注射点在杯底,用两个一段加热的针尖式浇口的单喷嘴注射,无流道凝料,能自动拉断点浇口。

③定模设置侧向滑块分型机构。半成品型腔用斜导柱侧向滑块机构,成型1.5mm壁厚的里层。水杯成品的型腔成型有把手的外层,用独立控制的液压缸驱动侧向分型滑块机构。

④动模上两个型芯的结构和尺寸相同。动模转盘机构被注射机180°转位。

⑤两套脱模机构均可单独控制顶出和回复。在水杯成型后,脱模机构顶出成品,而半成品位置的脱模机构并无动作。

⑥动模两型芯的冷却水进出管接头在模具中央的固定板上,两型芯在转位后仍能保持冷却水畅通。

3)注射成型过程(见图10-19)。

①模具闭合。半成品型腔注入ABS熔体,成品型腔注入PC熔料。

②动模后撤。在顶销17推动下,Ⅰ分型面打开,半成品型腔滑块8和成品型腔滑块20侧向分型。

③在导柱限位销6的阻挡下,半成品型腔板9停留,动模继续后撤,动模两型芯黏附着半成品和成品后退。

④成品型芯的脱模机构经推件板21将水杯推出,而半成品型芯的脱模机构无动作。

⑤成品型芯的脱模机构复位后,转盘驱动动模两型芯180°转位,半成品型芯到达第2次注射位置。

⑥动模推进,分型面Ⅱ闭合。动模继续推进中,定模的两对侧向滑块合拢。在分型面Ⅰ闭合时,侧滑块被锁紧。

图10-19 双色水杯热流道注射模结构图

1—动模垫板 2—推板 3—推杆固定板 4—导套 5、26—支承柱 6—限位销 7—型芯固定板 8—半成品型腔滑块 9—半成品型腔板 10—导套 11—导柱 12—定模板 13—定模固定板 14—定位环 15、24、27、28、30、32、34、35、37、42—螺钉 16、31—压缩弹簧 17—顶销 18—型芯 19—螺旋冷却槽镶件 20—成品型腔滑块 21—推件板 22—密封圈 23—动模板 25—顶杆 29—滑块 33—斜导柱 36—锁紧楔 38—液压缸固定板 39—液压缸 40—联轴器 41—拉杆 43—垫块 44—水嘴

(5)转盘式双色热流道注射模的设计要点 热流道浇注系统的无流道凝料注射简化了双色成型模具结构,也提高了双色塑料制品的质量。

1)定模固定不动(包括热流道浇注系统)。除了少数进口的双色注射机,塑化装置和喷嘴间距是不变的。

2)双色注塑的冷流道浇注,如果用针点式浇口,在定模设置流道凝料脱模机构会使模具结构很复杂。热流道双色注射较多采用以下三种浇注系统:

①在定模设置两个针尖式浇口的单喷嘴,只要浇口痕迹允许,这将是最简便的方法。

②在半成品位置采用直接浇口的单喷嘴,下游是冷流道与潜伏浇口。浇口要在成品位置切断。冷流道的凝料要在成品位置脱模。

③两种塑料两块流道板,用分喷嘴直接注射。适用于一模多腔的小型双色制品成型。

3)动模旋转180°后,动模型芯的整体位置相反。要防止半成品在转动中从动模中脱落,并要保证第2次成品型腔正确,还要注意合模定位可靠。

4)两套动模都有脱模机构,但只有成品注射位置才有脱模顶出动作,在半成品注射位置没有脱模运作。但是在合模过程要强使脱模机构复位,会使动模部分单边受力,因此脱模机构应尽可能设置先复位弹簧,或设计推板复位。在成品注塑位置设计气动脱模有很好效果。此外,还要配置取出双色成品的机械手。

5)两套动模型芯的冷却水管接头在注射模中央,进出口接头并列,以防止动模冷却水的软管纠扰。此外,要有足够水压,并保证两套动模型芯的冷却充分均衡。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。