该机床的液压传动系统可实现工作台的纵向往复运动、砂轮架的横向快速进退运动、尾座顶尖的液动松开及导轨、丝杠副的自动润滑等。由齿轮泵供给压力油,分两路进入各液压部件,一路经操纵箱、进退阀和尾座阀,分别进入工作台液压缸、砂轮架快速进退液压缸、尾座缸和闸缸等,该油路为主油路;另一路经精过滤器进入操纵箱和润滑油稳定器,称为控制油路。系统内的工作油压由溢流阀调整,一般为0.9~1.1MPa。

1.起动液压泵时,工作台产生纵向冲击

在液压泵关闭的一瞬间,液压泵电动机倒转,使液压系统中部分油液流回油箱,此时空气容易进入液压系统。当起动液压泵时,液压缸一腔通压力油,另一腔由于存在空气而缺乏背压,因空气有压缩性,所以会产生纵向冲击。

采取措施:在进入操纵箱的主油路中增设单向阀,使液压泵关闭时,液压系统油液不能流回油箱。

2.工作台换向时无停留或停留时间太长,需用手拨先导阀才能换向

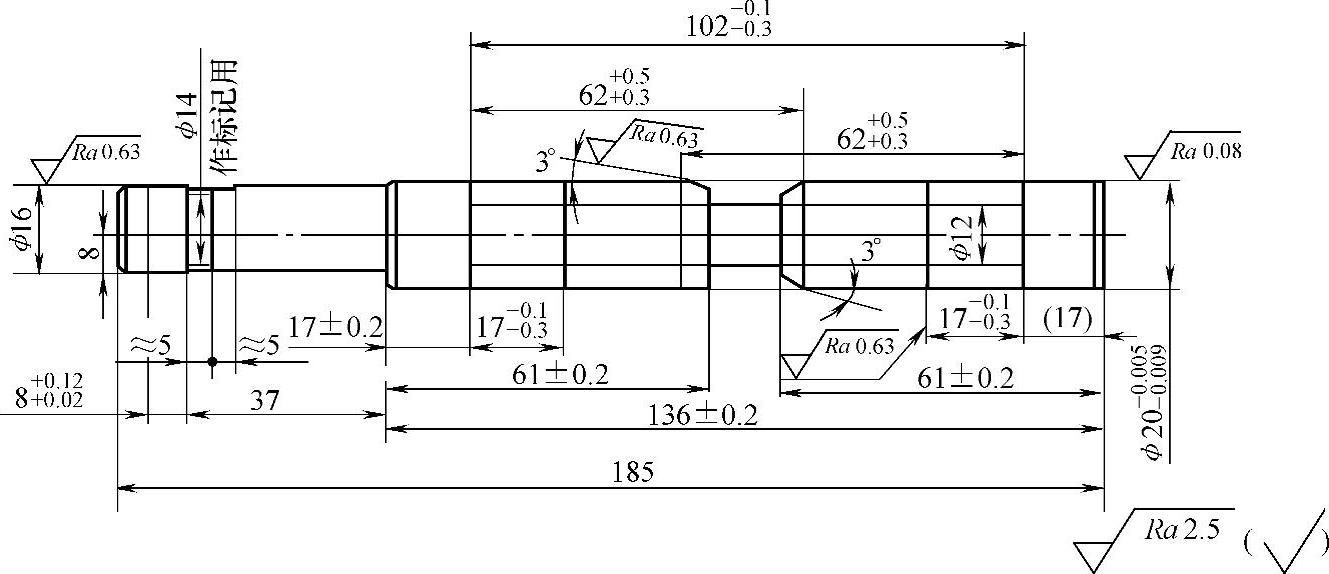

1)新配制或修复的先导阀阀芯开挡尺寸62+0.5+0.3mm不够大,先导阀阀芯形状和尺寸如图1-41所示。

图1-41 HYY21/3P—25T型操纵箱先导阀

采取措施:适当磨削先导阀中间的制动锥,使开挡尺寸达到62+0.5+0.3mm,修磨时应保持锥角不变,适当增加制动锥长度,应边修磨边调试,到调试合适即可,不要一次修磨过多,以免影响换向精度。适当车去ϕ20-0.005-0.009mm外圆开挡尺寸102-0.1-0.3mm的端面,同样可增加62+0.5+0.3mm的开挡尺寸,须根据无停留时间的长短进行车削,一次车削量应小于0.2mm。选用前一种还是后一种方法来增加开挡尺寸,应根据有无换向冲击,若有换向冲击,采用前一种方法;若无换向冲击,则采用后一种修复方法。至于车削或磨削开挡尺寸62+0.5+0.3mm尺寸的哪一边,应看哪一边无停留,就加工那一边开挡尺寸。

2)辅助压力油压力不够。

采取措施:调整并适当提高辅助压力油的压力。

3)润滑不良,即导轨面的润滑油太少或油的粘度太大。

采取措施:调节润滑油稳定器的节流螺钉,适当增加润滑油的流量,建立起稳定的润滑油膜。

4)由于油液被污染,使换向阀进、回油孔道被污物堵塞。

采取措施:拆检并清洗操纵箱,疏通被堵塞的油孔;检查油液污染程度,当使用时间过长,超过机床说明书中规定的时间并污染严重时,应更换油液。

3.工作台换向停留不稳定

1)换向阀两端单向阀封油不良,导致停留时间太短,甚至不停留。

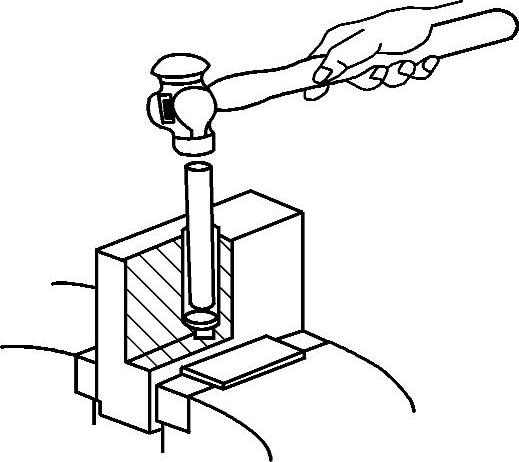

采取措施:若单向阀阀座与钢球密合不良,可采用如图1-42所示的方法,将操纵箱端盖夹在台虎钳的钳口中,并用铜皮垫入钳口,以保护端盖不致损坏结合面,放入钢球并插入一根比孔径略小的钢棒,用锤子猛击钢棒一端,使钢球与阀座接触处密合,若钢球本身不圆,应更换钢球。

2)停留阀阀芯与阀体孔配合间隙太大,导致停留时间太短。

采取措施:重新配制停留阀,要求其配合间隙为0.008~0.012mm。

3)停留阀开口太小。

图1-42 使钢球与端盖孔锥面接触紧密的方法

采取措施:用整形锉修锉停留阀阀芯三角槽,适当增加开口量。

4)停留阀开口处被污物堵塞,导致停留时间过长。

采取措施:清洗停留阀,去除污物,并保持油液清洁。

4.工作台换向时砂轮架有微量抖动

1)液压系统压力波动大,工作台换向时,砂轮架向前有微量抖动,磨削火花突然增多。

采取措施:清洗并调整溢流阀,同时在闸缸和快速进退液压缸后腔的油路上增设止回阀。

2)液压系统工作压力调整过高。

采取措施:将液压系统工作压力调整至0.9~1.1MPa。

3)液压系统中存在大量空气。

采取措施:检查进入空气的原因,采取可靠的防止方法,对已进入液压系统的空气,作排气处理。

5.工作台换向精度差(同速换向精度超过0.04mm,异速超过0.20mm)

将千分表固定在磨床床身平导轨上,并使测量头顶住到达换向位置时的工作台端部,起动工作台,观察换向时千分表指针的读数,要求同速时为0.04mm,异速时为0.20mm。

1)先导阀阀芯上62+0.5+0.3mm的开挡尺寸太大。

采取措施:若工作台右端换向精度低,则是与右端辅助回油腔控制边相关的先导阀上的开挡尺寸太大。开挡尺寸太大较难修复,一般须重做一个先导阀阀芯,保证开挡尺寸62+0.5+0.3mm。

2)先导阀的阀体孔内沉割槽的边缘缺损。

采取措施:边缘缺损较少时,可对阀体进行修复,但修复比较困难,若缺损严重,只能更换先导阀。

3)阀体孔内被拉毛较深形成沟槽。

采取措施:沟槽较浅时,可研磨阀体内孔,更新配制阀芯;沟槽较深时,研磨困难,则需更换先导阀。(https://www.xing528.com)

4)液压系统中存在大量空气。

采取措施:排除液压系统中存在的空气,并找出进入空气的原因,消除其根源。

6.工作台快跳不稳定,有时起步迟缓

1)当先导阀的换向杠杆被工作台左、右两个行程挡铁撞在正中位置时,回油开口量太小,影响工作台换向后的起步速度。

采取措施:将换向阀两端环形槽向端部方向车去微量(逐步进行试验),以提前接通第二次快跳孔和第一次快跳孔,加快起步速度;或修磨先导阀中间制动锥(应保持原来制动锥角),适当加长制动锥长度。但应特别注意修磨量不宜过大,应逐步进行试验,否则将会影响工作台换向精度。

2)换向阀两端节流阀调整不当,当节流阀开口量太小时,换向阀移动速度缓慢。

采取措施:重新调整节流阀的开口量,即将操纵箱换向阀两端的节流螺钉拧出一些,加大节流开口量,逐步进行调试,直到故障排除。

7.工作台往复运动速度相差较大

工作台往复速度测定,将工作台挡铁调整好位置(一般为1m距离),用秒表测定工作台向左和向右运动所需的时间,要求相差不超过10%。

1)液压缸两端密封件松紧程度不一致,使工作台液压缸两端泄漏量不等,活塞杆与密封件之间的摩擦力不等;或由于液压缸一端油管损坏、接口套破裂、接头螺母未拧紧、密封件损伤等,导致一端产生较大泄漏。

采取措施:液压缸两端密封件的松紧程度应相同,若不同可根据工作台往复速度进行调整。一般将速度较快的一端密封盖螺钉逐步拧紧,再进行测试,若油管和密封件损坏应更换新件。

2)放气阀阀芯与阀体孔的配合间隙太大,产生漏油。

采取措施:更换放气阀或根据阀体孔径配制阀芯。若O形密封圈太松,需作更换。

3)放气阀在工作台正常工作时没有关闭。

采取措施:工作台作快速往复数次后,已排除液压系统中的空气,即在排完气后转入正常工作时,应关闭放气阀。

8.砂轮架快速进退时定位精度不准

1)砂轮架在快速进退时,由于砂轮架快速进退液压缸活塞两端均开有轴向三角槽,当活塞行程到达终点位置时,活塞前端回油需经轴向三角槽流入回油通路,此时可起缓冲作用,防止产生冲击。若定位精度不准,则说明调整不当。

采取措施:调整时,先松开砂轮架垫板前端开槽防松螺母,再松开方头定位螺钉,将砂轮架快速进退,使活塞行程到底与前端盖相接触;在工作台平台上放置千分表,其测量头与砂轮架前端平面接触,将千分表指针拨至零位,然后拧紧方头定位螺钉,当千分表指针倒回0.02~0.03mm时,说明活塞与前端盖间尚留0.02~0.03mm间隙,使快速进给时活塞前端的轴向三角槽能充分起到缓冲作用;最后锁紧开槽防松螺母。调整后要快速进退砂轮架10次,观察千分表读数,要求重复定位精度不大于0.002mm。

2)由于砂轮架快速进退十分频繁,当磨床使用时间较长时,砂轮架垫板上的定位螺钉和防松螺母被不断撞击而产生松动,影响砂轮架定位精度。

采取措施:检查方法与上法相反,即先用千分表检查砂轮架快速进退时的定位精度,再检查定位螺钉和防松螺母松动状况。调整方法和步骤与上法相同。

9.砂轮架快速进退时产生冲击

1)活塞与缸体孔配合间隙过大。

采取措施:应配制新活塞,控制活塞外径与缸体孔的配合间隙在0.02~0.04mm。

2)液压缸前、后端的单向阀封油不严,回油不经三角节流槽开口缓冲,而从单向阀直接回油箱。

采取措施:修研单向阀阀座或更换圆度不良的钢球,使之封油良好。

3)液压缸内的活塞锁紧螺母松动。

采取措施:拆下液压缸后端盖,拧紧锁紧螺母。

4)缸盖内孔与活塞杆配合间隙过大,产生泄漏。

采取措施:更换缸盖,缸盖孔与活塞杆的配合间隙应控制在0.01~0.02mm。

10.尾座液压缸动作不灵活

1)液压系统工作压力低或因泄漏而引起压力不足,造成尾座套筒行程不足或缩不回去。

采取措施:若由于液压系统工作压力低,应调整溢流阀,使工作压力调整到规定值;若因泄漏而引起工作压力低,则应找出泄漏处和产生原因,予以排除。

2)尾座液压缸内活塞被卡住,未能作用到底。

采取措施:研磨活塞外圆,使其在液压缸内移动灵活,脚踏尾座阀踏板时,活塞应移动到位。

3)插入尾座套筒孔内的球头拨杆被卡住。

采取措施:拆下尾座后盖,修锉球头拨杆与尾座套筒孔接触处产生的飞边,使其转动灵活不会卡住。

4)尾座套筒与体壳孔间有污物或被拉毛,使尾座套筒伸缩不灵。

采取措施:清洗尾座套筒和体壳内的污物,用油石或金相砂纸修光拉毛处,尾座套筒外圆与体壳孔的配合间隙应保持在0.005~0.01mm。

5)尾座套筒与体壳孔的表面缺乏润滑油或因冷却液渗入而引起锈蚀。

采取措施:在尾座润滑油孔内定时加注润滑油。若发现有锈蚀现象,应拆卸尾座套筒,用金相砂纸修光,清洗后在套筒表面加润滑油再装入体壳孔内,拨动手柄将尾座套筒伸缩数次,直至套筒能在弹簧力作用下伸出到位为止。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。