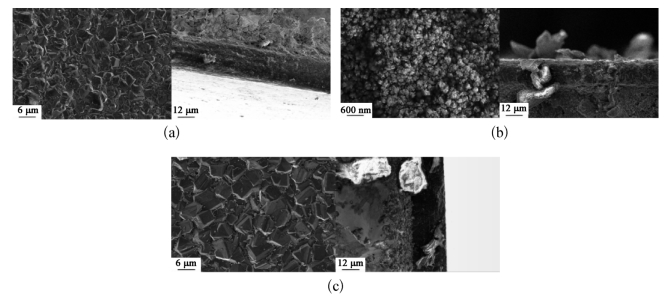

本节对比研究了BDD、NCD和MCD三种典型单层金刚石薄膜冲蚀磨损性能及机理的差异,同时以未涂层碳化硅和硬质合金材料作为对比样品,研究了金刚石薄膜与普通耐冲蚀材料之间冲蚀磨损性能的差异[109]。本节采用的磨料是平均颗粒度为45μm的碳化硅砂,磨料流量控制为2.0 kg/h。金刚石薄膜制备工艺如表2-8(见2.3.3节)所示,由于厚度较薄的金刚石薄膜磨损较快,不易对其冲蚀磨损率进行较长时间的测量及对比,因此延长沉积时间以制备较厚的金刚石薄膜,用于冲蚀试验的BDD、NCD及MCD薄膜的表面形貌及厚度如图3-6所示,通过控制沉积时间制备的薄膜厚度均在20~22μm。

图3-6 BDD、NCD和MCD薄膜的表面及截面形貌

(a)BDD;(b)NCD;(c)MCD

1)硼掺杂金刚石及微米金刚石薄膜的冲蚀磨损性能及机理对比

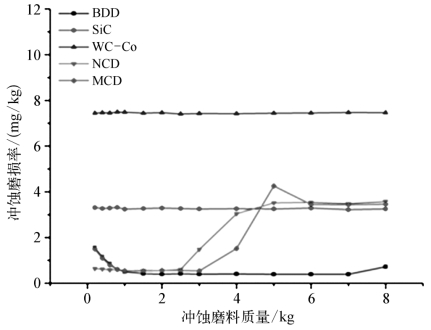

当冲蚀速度ve=140 m/s,冲蚀角度αe=30°时,BDD薄膜、NCD薄膜、MCD薄膜、碳化硅及硬质合金材料的冲蚀磨损率ε随冲蚀磨料质量me的变化曲线如图3-7所示。首先从图中可以看出,碳化硅和硬质合金材料的冲蚀磨损率一直保持在一个比较稳定的范围内,平均磨损率分别约为3.27 mg/kg和7.45 mg/kg。BDD、NCD及MCD薄膜的稳态磨损率明显小于碳化硅和硬质合金材料的磨损率,这说明高硬度的金刚石薄膜具有优于普通耐冲蚀材料的稳态冲蚀磨损性能。BDD及MCD薄膜在冲蚀初期的磨损率较大,随着me的增加,二者的冲蚀磨损率会逐渐下降,整个下降阶段内MCD薄膜的冲蚀磨损率均略小于BDD薄膜。当me达到1 kg时,两种薄膜的冲蚀磨损率都逐渐趋于稳定,BDD薄膜的稳态磨损率仅约为0.40 mg/kg,而MCD薄膜的稳态磨损率约为0.54 mg/kg,这说明在该试验条件下BDD薄膜具有优于MCD薄膜的稳态磨损率。随着冲蚀试验的持续进行,消耗的冲蚀磨料质量me继续增加,BDD薄膜的磨损率会一直保持在0.40 mg/kg左右;而当me增加到3 kg左右时,MCD薄膜的磨损率却会发生突变,迅速增大;当me增加到6 kg左右时,MCD薄膜涂层样品的磨损率达到第二个稳态阶段,该阶段的磨损率高达3.45 mg/kg,约等于未涂层碳化硅陶瓷材料的冲蚀磨损率。而NCD薄膜则不存在磨损率较大的初期冲蚀磨损阶段,但是磨损率突增(me=2.5 kg)以及到达第二稳态阶段(me=5.0 kg)所需的时间都要少于MCD薄膜。

图3-7 冲蚀磨损率随冲蚀磨料质量的变化曲线

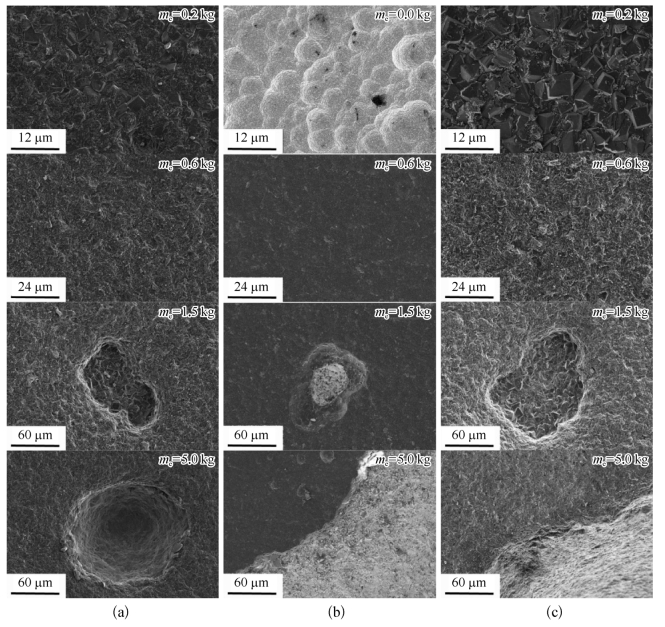

如图3-8所示为不同的冲蚀阶段BDD、NCD及MCD薄膜样品的冲蚀形貌图。BDD和MCD薄膜初始磨损率较高的主要原因是薄膜表面突出的金刚石晶粒的逐渐破碎和磨损。随着表面突出的金刚石晶粒的逐渐磨平,金刚石薄膜的磨损率逐渐降低并趋于稳定,从图3-8(a)及(c)中均可以明显观察到薄膜表面金刚石晶粒的破碎现象。通过表面粗糙度检测可知,当me为0.6 kg时,BDD薄膜的表面粗糙度Ra值从约300.35 nm降低到约178.5 nm,MCD薄膜的表面粗糙度Ra值则从约316.5 nm降低到约202.86 nm,这是因为冲蚀作用对金刚石薄膜表面起到了平整化的作用。经过初始阶段的冲蚀后,BDD及MCD薄膜的表面粗糙度有所下降,该作用机理同样在图3-8(a)和(c)中得以体现。初始阶段内MCD薄膜的冲蚀磨损率略低于BDD薄膜,并且MCD薄膜表面粗糙度下降较慢,这些现象均可以归结为其硬度的差异性(见式3-3),而稳态冲蚀磨损阶段MCD和NCD薄膜冲蚀磨损率略高于BDD薄膜的原因则可能是其断裂韧性和附着性能的差异(断裂韧性和附着性能存在较大的相关性,断裂韧性的直接影响同样如式3-3所述)。

图3-8 BDD、NCD及MCD薄膜在不同冲蚀阶段的典型冲蚀形貌

(a)BDD;(b)NCD;(c)MCD

结合2.3.4节的研究可证明,BDD薄膜较好的附着性能来源于其较低的残余压应力,进而会显著改善其冲蚀磨损性能,较高的残余压应力可以抑制表面裂纹的生成及其向深层的扩展,但是会促进平行裂纹的延伸。对普通材料而言,一定的残余压应力常常有利于提高其耐磨损性能,但是对较特殊的薄膜材料而言,在冲蚀磨损试验条件下,作用于薄膜表面的载荷会在薄膜深层甚至膜基结合面诱导产生剪应力和微裂纹,较高的残余应力会促进这些微裂纹沿膜基结合面迅速延伸,导致薄膜更容易大面积脱落。此外,对于在平片或内孔沉积的金刚石薄膜而言,较高的残余应力也更容易导致薄膜从边缘位置开始出现大面积脱落,这正是本书研究中较高的残余应力对于金刚石薄膜附着性能存在不利影响的直观体现。

作为一种典型的脆性材料,CVD金刚石薄膜的冲蚀磨损可以区分为三个典型阶段:①裂纹生成;②裂纹向层深方向的扩展及薄膜穿透;③薄膜与基体材料的分层及薄膜脱落。BDD、NCD及MCD薄膜均具有类似的三个阶段,从图3-8中可以观察到,当me=1.5 kg时,BDD、NCD及MCD薄膜在冲蚀磨料的连续冲击下均出现了不规则裂纹的生成以及薄膜的部分穿透现象。当me=5.0 kg时,则可以观察到,对BDD薄膜而言,冲蚀磨料的连续冲击已经导致薄膜整体穿透,直接冲蚀位置的薄膜已经与基体分层并脱落,但是周围位置的薄膜没有明显的脱落现象出现,而对MCD和NCD薄膜而言,冲蚀磨料的连续冲击不但导致冲蚀位置薄膜与基体的分层脱落,同时薄膜的脱落会向周边位置迅速延伸,导致大面积金刚石薄膜的整体脱落,这正是该薄膜冲蚀磨损率迅速增加的主要原因。

BDD、NCD及MCD薄膜在不同冲蚀阶段的拉曼光谱如图3-9所示,拉曼光谱中sp3金刚石特征峰的位置及其半峰宽数值,以及NCD薄膜中典型非金刚石特征峰的位置及半峰宽数值如表3-1所述。随着冲蚀试验的进行,冲蚀磨粒对金刚石薄膜的冲击作用会导致薄膜内C—C键的断裂,因此BDD和MCD薄膜对应拉曼光谱中sp3金刚石特征峰的强度会逐渐减弱,表现为拉曼光谱中sp3金刚石特征峰对应半峰宽的增加,而NCD薄膜对应拉曼光谱中sp3金刚石特征峰的强度会先略有增加再逐渐减弱,非金刚石特征峰的强度则逐渐减弱,这主要是因为在初始磨损阶段硬度较低的非金刚石成分更容易磨损。当me为5.0 kg时,NCD和MCD薄膜的拉曼光谱中已经很难找到金刚石sp3相成分对应的特征峰,这同样是薄膜大面积脱落造成的,而BDD薄膜的拉曼光谱与冲蚀前的拉曼光谱在整体形状上仍然具有良好的一致性,说明测试区域内仍然存在比较完整的BDD薄膜成分。此外,随着冲蚀试验进行,BDD、NCD及MCD薄膜拉曼光谱中sp3金刚石特征峰的均呈现出向低频方向移动的趋势,按照应力波理论,冲蚀磨料对于薄膜的冲击作用会导致薄膜表面产生拉应力,该拉应力是薄膜表面冲击区域非连续性裂纹生成的主要原因[45],因此在冲蚀作用下薄膜表面裂纹的生成及其向层深方向的扩展会导致薄膜内残余压应力的减弱,表现为sp3金刚石特征峰向低频方向的移动。(https://www.xing528.com)

图3-9 BDD、NCD及MCD薄膜在不同冲蚀阶段的拉曼光谱

(a)BDD薄膜;(b)NCD薄膜;(c)MCD薄膜

表3-1 BDD、NCD及MCD薄膜在不同冲蚀阶段拉曼光谱sp3峰位置及半峰宽

(续表)

2)冲蚀速度及冲蚀角度对金刚石薄膜冲蚀磨损性能及机理的影响

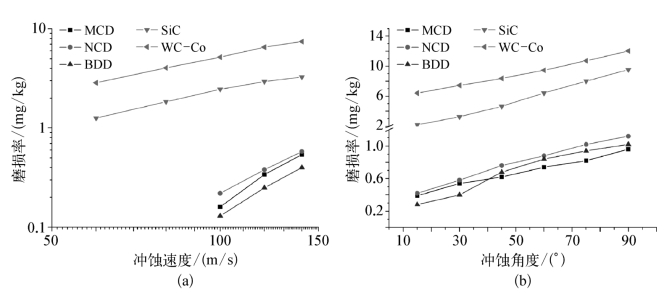

当冲蚀角度固定为αe=30°时,碳化硅、硬质合金、BDD、NCD及MCD薄膜的稳态冲蚀磨损率εs与冲蚀速度ve之间的关系如图3-10所示。当冲蚀速度ve小于100 m/s时,金刚石薄膜的稳态冲蚀磨损很小,难以测量,因此图中将其省略。当冲蚀速度增加时,冲蚀磨料粒子的活化能会随之增加,同时冲击散射面减小,冲击区域趋于集中,能量的提升和能量的集中会导致材料冲蚀磨损的加剧,直观表现为稳态冲蚀磨损率的上升。材料冲蚀磨损率与冲蚀速度之间存在指数关系,该关系可表示为式3-13,式中k和n均为常数,n又称为速度系数,表征的是冲蚀速度对冲蚀磨损率影响的显著性。根据不同冲蚀速度下材料的冲蚀磨损率数值绘制的双对数坐标图中冲蚀磨损率-冲蚀速度拟合直线的斜率即该材料的速度系数,如图3-10(a)所示。碳化硅和硬质合金材料的速度系数仅为1.1,而BDD、NCD和MCD薄膜材料的速度系数高达3.5,造成该现象的主要原因可以归结如下:根据低周疲劳理论(见式3-4),当冲蚀磨料的硬度远小于受冲蚀样品的硬度时,单次冲击很难导致受冲蚀样品表面裂纹的产生,只有当多次冲击的能量积聚之后才会导致表面裂纹的产生及进一步裂纹发展行为的产生。冲蚀速度的提高可以避免两次冲击之间冲击能量的缓解,有效减小裂纹产生所需要的冲击次数,因此导致金刚石薄膜材料的磨损显著加快。而对于冲蚀磨料的硬度大于或者接近受冲蚀样品的情况,单次粒子冲击就可能导致裂纹的产生、发展或者材料的剥落,因此冲蚀速度对于冲蚀磨损率的影响相对较小。

![]()

当冲蚀速度ve固定为140 m/s时,碳化硅、硬质合金、BDD、NCD及MCD薄膜的稳态冲蚀磨损率εs与冲蚀角度αe之间的关系如图3-10(b)所示。对脆性材料而言,材料的冲蚀磨损机理不会随着冲蚀角度的改变而有明显变化,因此当冲蚀角度减小时,法向速度及法向冲击力会随之减小,进而导致冲击活化能减小,裂纹的形成及扩展过程减缓,冲蚀磨损率降低。碳化硅、硬质合金、BDD、NCD及MCD薄膜的冲蚀磨损性能均体现出典型脆性材料的特征,其稳态冲蚀磨损率会随着冲蚀角度的减小而明显降低。当冲蚀角度小于或等于30°时,BDD薄膜的稳态冲蚀磨损率略低于MCD薄膜,这在前面已经有过论述,其原因可能是BDD薄膜具有优于MCD薄膜的附着性能和断裂韧性。而当冲蚀角度大于或等于45°时,BDD薄膜的稳态冲蚀磨损率则略高于MCD薄膜,这可能是因为在大角度冲蚀的条件下,薄膜硬度对于薄膜稳态冲蚀性能的影响起到了主导作用,具有较高硬度的MCD薄膜的稳态冲蚀磨损性能因此略优于BDD薄膜。相比之下,具有较差的断裂韧性和附着性能的NCD薄膜的稳态磨损率在任何冲蚀角度下均大于BDD和MCD薄膜。此外,在任何冲蚀速度、冲蚀角度情况下,MCD和NCD薄膜的稳态冲蚀磨损阶段都明显短于BDD薄膜,在经过一段时间的稳态磨损之后MCD和NCD薄膜均会进入明显的薄膜分层与大面积脱落阶段,而BDD薄膜基本上不会有大面积脱落的情况出现,这主要还是因为硼掺杂技术对于金刚石薄膜附着性能所起到的明显的改善作用。

图3-10 稳态冲蚀磨损率与冲蚀速度(αe=30°,双对数坐标)和角度(ve=140 m/s)之间的关系

(a)冲蚀速度;(b)冲蚀角度

金刚石薄膜的冲蚀磨损性能是其硬度、断裂韧性和附着性能等特性的综合作用,硼掺杂可以显著改善金刚石薄膜的断裂韧性和附着性能,在大多数情况下BDD薄膜都表现出优于MCD和NCD薄膜的冲蚀磨损性能,因此在内孔冲蚀磨损工况下,应当首选BDD薄膜作为耐磨涂层或耐磨涂层的底层。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。