1)不同基体硼掺杂金刚石薄膜冲蚀样品的制备及表征

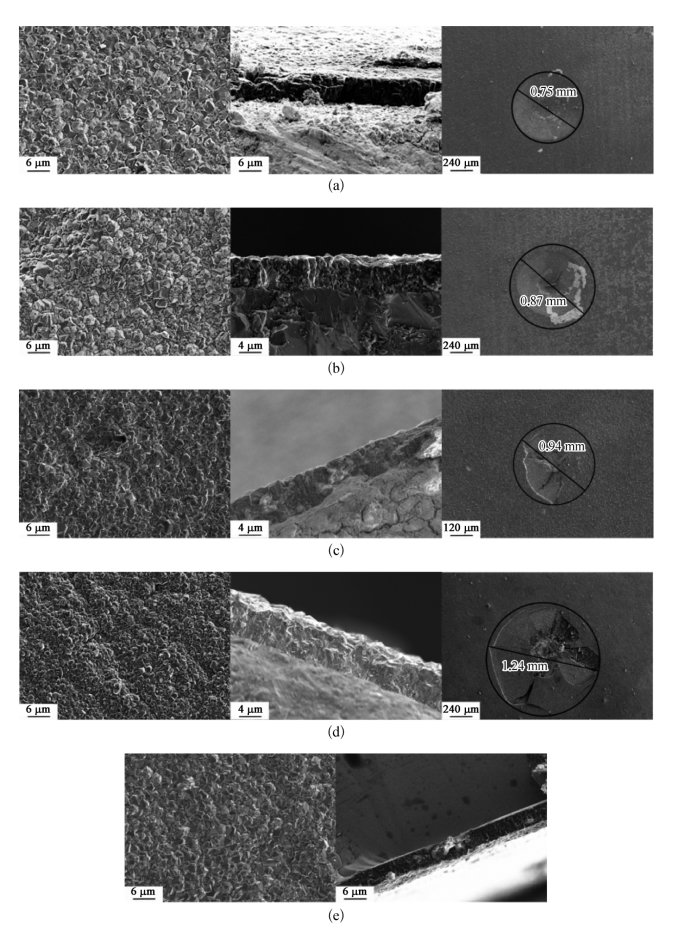

在机械领域常用的耐磨减摩器件中,最常见的用作金刚石薄膜沉积的基体材料是硬质合金和碳化硅,此外也还会有其他材料用作金刚石薄膜沉积的基体,比如钽、钛、硅等,因此本节对比研究了在五种不同基体材料(碳化硅、硬质合金、钽、钛、硅)上制备的BDD薄膜的冲蚀磨损性能的差异。本节采用的冲蚀磨料同样是平均颗粒度为45μm的碳化硅砂,流量为2.0 kg/h。根据3.3.1节的研究结果可知,薄膜与基体之间的附着性能对于薄膜的冲蚀磨损性能的影响极为显著,而对于不同的基体材料而言,在其表面制备的CVD金刚石薄膜最主要的差别就在于薄膜与基体之间的附着性能。因此本节的研究主要从附着性能的角度展开,以薄膜在碳化硅冲蚀磨料冲击下的剥落时间作为评判标准,首先探讨了碳化硅、硬质合金、钽、钛、硅五种不同基体上近似厚度(6~7μm)的BDD薄膜冲蚀磨损性能与其附着性能之间的关系。该研究中选取的金刚石薄膜厚度较小,因为在某些热膨胀系数较大的基体(如钛基体)上难以沉积比较厚的金刚石薄膜。BDD薄膜的制备工艺如表2-8所示,控制沉积时间为6 h制备的不同基体上的BDD薄膜的表面形貌、截面形貌和通过静态压痕试验(980 N载荷)得到的压痕形貌如图3-11所示,五种BDD薄膜具有类似的表面形貌特征和薄膜厚度。

根据压痕试验结果可知,在980 N载荷的作用下,钽、钛表面的BDD薄膜在压痕周围均存在明显的开裂或薄膜剥落现象,裂纹延伸长度分别为0.47 mm和1.24 mm。硬质合金和碳化硅表面的BDD薄膜没有明显的薄膜开裂现象,但是相对于碳化硅而言,硬质合金基BDD薄膜压痕区域附近存在较多的薄膜剥落,而碳化硅表面的BDD薄膜没有出现明显的薄膜剥落现象。由于硅基体的韧性很差,难以进行压痕试验,并且压痕形貌结果与基体特性也直接相关,对于不同的基体材料不能简单地通过压痕形貌的结果来评判在其表面沉积的金刚石薄膜的附着性能,因此再通过分析薄膜内的残余应力状态来辅助估测不同基体上薄膜的附着性能。

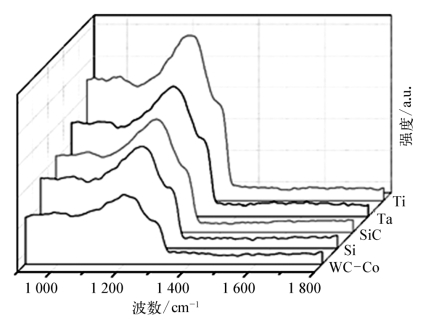

本节所述的碳化硅、硬质合金、钽、钛和硅五种不同基体材料的热膨胀系数分别为4.6×10-6/K、5×10-6/K~7×10-6/K、6.5×10-6/K、10.8×10-6/K和2.5×10-6/K,金刚石材料的热膨胀系数约为0.8×10-6/K。对相同厚度的薄膜而言,基体材料与金刚石薄膜之间热膨胀系数的差异越大,沉积过程中薄膜内形成的残余热应力就越大,据此推算,在不同基体上制备的金刚石薄膜内的残余热应力排序如下:钛>钽>硬质合金>碳化硅>硅。在碳化硅、硬质合金、钽、钛和硅基体上制备的金刚石薄膜的拉曼光谱如图3-12所示,其中金刚石sp3相对应的特征峰所处的波数位置分别为1 332.14 cm-1、1 333.98 cm-1、1 333.98 cm-1、1 335.36 cm-1和1 332.46 cm-1,据此推算得到不同基体上金刚石薄膜内的残余应力的绝对值大小排序如下:钛>钽=硬质合金>碳化硅>硅,与残余热应力的排序结果具有较好的一致性。结合压痕表征的结果可以推断,不同基体上制备的近似厚度(6~7μm)的BDD薄膜的附着性能也大致具有排序如下:钛<钽<硬质合金<碳化硅<硅。

图3-11 不同基体上制备的BDD薄膜的表面、截面及压痕形貌

(a)碳化硅基体;(b)硬质合金基体;(c)钽基体;(d)钛基体;(e)硅基体

图3-12 不同基体上制备的BDD薄膜的拉曼光谱(https://www.xing528.com)

2)不同基体硼掺杂金刚石薄膜的冲蚀磨损性能及机理

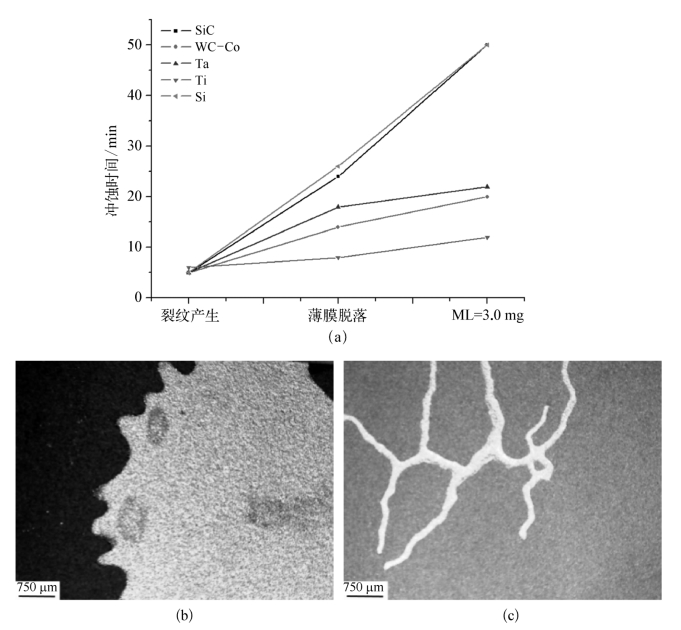

由于硅基体的韧性很差,冲蚀试验中不适宜选用过高的冲蚀速度,并且在金刚石薄膜厚度较小的情况下,薄膜的磨损和脱落都比较迅速,采用较低的冲蚀速度也能够获得比较明显的冲蚀磨损效果,因此针对五种BDD薄膜涂层样品选定的冲蚀试验参数为冲蚀速度ve=60 m/s,冲蚀角度αe=30°。在该试验参数下五种不同基体表面制备的厚度较薄的BDD薄膜冲蚀裂纹开始生成、薄膜剥落现象开始出现以及薄膜涂层样品失重ML达到3.0 mg所需要的时间如图3-13(a)所示[110]。

在五种不同样品中,碳化硅、硬质合金、钽以及硅基体表面的BDD薄膜在固体颗粒冲蚀条件下表面裂纹开始生成的时间均为5 min,而钛基体表面的BDD薄膜表面裂纹开始生成的时间略迟,大约为6 min,这主要是因为在不同基体表面制备的金刚石薄膜内残余应力状态不同,在冲蚀试验的初始阶段,由于冲蚀磨料的硬度显著小于金刚石薄膜的硬度,因此磨料很难导致金刚石薄膜样品表面产生塑性流动,只能通过裂纹诱导的方式导致金刚石薄膜冲蚀磨损的产生。同时由于冲蚀速度和冲蚀角度较小,磨料颗粒单次撞击时在磨料颗粒与金刚石薄膜接触位置周边产生的最大拉应力一般都难以达到裂纹生成的需求①,因此需要通过多次撞击使得拉应力积聚到一定程度才会有诱导裂纹产生。对同样工艺下制备的BDD薄膜而言,可近似认为其极限开裂应力相同,因此金刚石薄膜内的残余压应力越大,就需要较多次的磨粒冲击才能够产生足够的拉应力以抵消金刚石薄膜内的残余应

图3-13 不同基体BDD薄膜的冲蚀磨损过程及薄膜大面积、条纹剥落形貌

(a)不同基体BDD薄膜磨损过程;(b)Ti-BDD薄膜的大面积剥落形貌;(c)SiC-BDD薄膜的条纹剥落形貌

①根据低周疲劳理论式3-4,对于脆性材料,该拉应力在抵消薄膜内的残余应力后要大于薄膜的极限开裂应力才能生成诱导裂纹,试验结果表明单次冲击不能产生诱导裂纹。力,因此金刚石薄膜内的残余压应力在冲蚀初期有助于减缓冲蚀裂纹的生成过程。钛基体表面的金刚石薄膜内的残余压应力明显大于其他基体上的金刚石薄膜,因此其表面裂纹产生的时间略迟。

五种不同基体表面的BDD薄膜剥落现象开始出现以及薄膜涂层样品失重ML达到3.0 mg所需要的时间表现出了较大的差异,其中钛基体表面的BDD薄膜在冲蚀时间仅为8 min时就开始剥落,当冲蚀时间达到12 min时薄膜已经大面积剥落[见图3-13(b)],ML达到3.0 mg。硬质合金和钽基体表面的BDD薄膜也表现出类似的趋势,区别在于薄膜剥落现象开始出现的时间分别推迟到14 min和18 min,而ML达到3.0 mg的时间则分别推迟到20 min和22 min。而对碳化硅和硅基体表面的BDD薄膜而言,当冲蚀时间分别为24 min和26 min时,薄膜才开始出现明显的破损和剥落现象,直到冲蚀时间达到50 min时,薄膜涂层样品的失重ML才达到3.0 mg,并且此时金刚石薄膜仍然没有出现大面积剥落的情况,而是呈现出条纹状的破损和剥落,如图3-13(c)所示。上述结果表明,虽然钛基体表面的BDD薄膜内的残余压应力有助于抑制冲蚀裂纹的生成,但是一旦裂纹生成,由于冲击区域连带位置的薄膜附着性能较差,很容易产生脱落,导致其冲蚀磨损和薄膜失效加剧。薄膜剥落及整体失重状况与薄膜与基体之间的附着性能直接相关,与前述对薄膜附着性能的估测结果对比可知,薄膜与基体之间的附着性能越好,薄膜剥落现象开始出现以及薄膜涂层样品失重ML达到3.0 mg所需要的时间越长,即薄膜具有相对越好的整体冲蚀性能。

不同基体BDD薄膜冲蚀磨损性能的差异主要取决于其附着性能的不同,薄膜与基体之间附着性能越好,样品整体的冲蚀磨损性能越好,在内孔工况对于器件冲蚀磨损性能要求很高且对于基体韧性要求不高的情况下,可以优选碳化硅作为BDD薄膜(包括两类底层为BDD薄膜的复合薄膜)沉积的基体材料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。