本节研究首先采用具有不同B/C原子比的反应气源在反应烧结碳化硅(reactionbonded silcon carbide,RB-SiC)平片基体表面沉积了不同类型硼掺杂微米金刚石(boron doped microcrystalline diamond,BDMCD)薄膜以研究硼掺杂浓度对薄膜性能的影响,反应气源中的B/C原子比分别为2 000 ppm、5 000 ppm、8 000 ppm、12 000 ppm和16 000 ppm(1 ppm=10-6)[105]。

1)截面形貌、生长速率和薄膜厚度

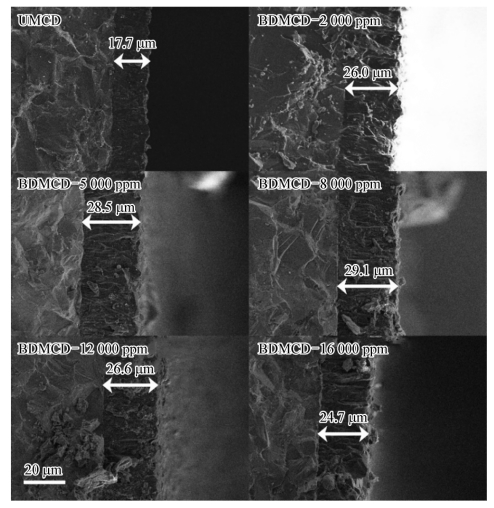

在RB-SiC基体表面沉积的不同类型的BDMCD薄膜以及用作对比的未掺杂微米金刚石(undoped microcrystalline diamond,UMCD)薄膜(生长时间均为19.5 h)的截面形貌如图2-9所示。通过检测五个不同位置的薄膜截面形貌并求平均可以得到平均薄膜厚度,平均薄膜厚度和生长速率如图2-10所示。本研究发现,相比于未掺杂UMCD薄膜,不同浓度的硼掺杂均可提高RB-SiC基体表面金刚石薄膜的生长速率;当硼掺杂浓度从0提高到8 000 ppm时,生长速率逐渐增加,因为较高的O/C比可以促进金刚石薄膜生长,一定数量的硼元素还可以增强化学反应中的碳基团的活性;但是当硼掺杂浓度从8 000 ppm继续提高到16 000 ppm时,生长速率反而会逐渐下降,这是因为正常金刚石薄膜生长过程中石墨比较难形成,并且很容易被氢原子刻蚀,但是大量硼元素的存在会影响到上述过程。在该情况下,石墨成分,尤其是石墨薄片成分会增加,从而影响金刚石薄膜的质量和生长速率。

图2-9 不同硼掺杂浓度BDMCD薄膜和UMCD薄膜的截面形貌(生长时间为19.5 h)

图2-10 薄膜厚度和生长速率与硼掺杂浓度的关系(生长时间为19.5 h)以及通过控制沉积时间获得的具有类似厚度的金刚石薄膜的实际厚度

由于金刚石薄膜的机械性能和薄膜厚度相关,为了获得具有类似厚度的金刚石薄膜,根据不同薄膜生长速率确定用于后续性能检测及冲蚀磨损试验的样品的生长时间如下:生长0 ppm B/C原子比的薄膜需27.5 h,2 000 ppm需19.5 h,5 000 ppm需17.5 h,8 000 ppm需17 h,12 000 ppm需19 h,16 000 ppm需20.5 h。据此制备的不同类型金刚石薄膜的厚度均在24.8~26.3μm范围内。

2)表面形貌、晶粒尺寸和表面粗糙度

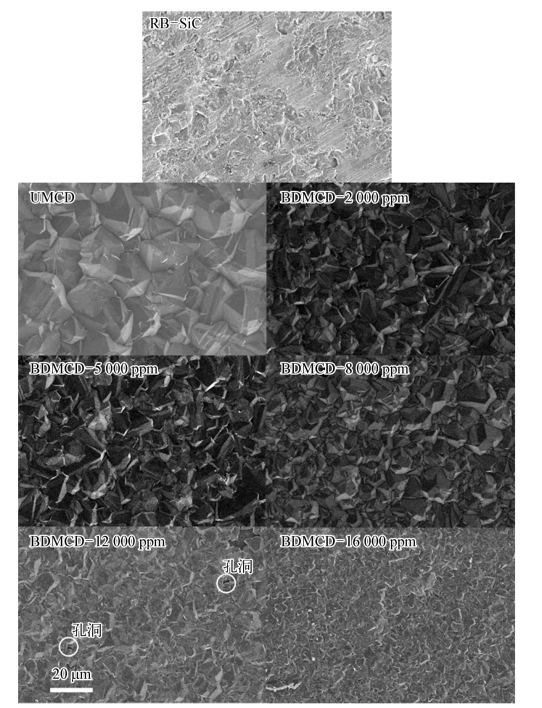

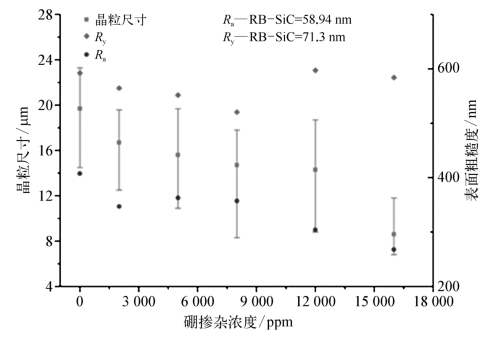

通过控制生长时间制备的具有类似厚度(24.8~26.3μm)的金刚石薄膜及未涂层样品的表面形貌如图2-11所示,在薄膜表面五个不同位置分别观测其表面形貌并进行统计可得到其平均晶粒尺寸,不同样品的平均晶粒尺寸及表面粗糙度数值如图2-12所示。未涂层RB-SiC样品进行过粗研磨,因此其表面粗糙度相对较低(轮廓平均算术偏差Ra=58.94 nm,轮廓最大高度Ry=71.3 nm),在基体表面沉积的数十微米厚度的UMCD或BDMCD薄膜具有微米级金刚石晶粒和明显的波峰波谷,因此表现出比基体更高的表面粗糙度。当硼掺杂浓度为0~8 000 ppm时,沉积的金刚石薄膜晶型良好,但是当硼掺杂浓度提高到12 000 ppm时,由于石墨成分的增加和薄膜质量的下降会产生明显的晶粒畸变及微孔洞。此外,随着硼掺杂浓度的增加,沉积环境中硼元素含量的增加会提高碳基团的活性,提高金刚石二次形核率,因此晶粒尺寸会逐渐下降。尤其是当硼掺杂浓度从12 000 ppm提高到16 000 ppm时,晶粒细化现象会非常明显。金刚石薄膜的表面粗糙度和晶粒尺寸密切相关,因此随着硼掺杂浓度的增加,金刚石薄膜的Ra值也会逐渐减小,但是当硼掺杂浓度增加到12 000 ppm和16 000 ppm时,金刚石薄膜的Ry值反而会增加,这与晶粒形状的畸变和表面存在的孔洞缺陷有关。

图2-11 具有类似厚度的不同金刚石薄膜(24.8~26.3μm)及未涂层RB-SiC样品的表面形貌

图2-12 具有类似厚度的不同金刚石薄膜(24.8~26.3μm)及未涂层RB-SiC样品的晶粒尺寸和表面粗糙度

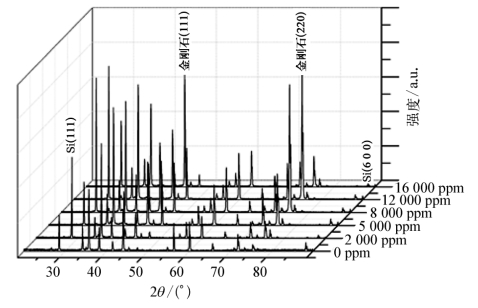

3)X射线衍射谱及晶粒取向

不同金刚石薄膜样品的XRD谱如图2-13所示,均表现出类似的随机晶粒取向。由于XRD检测的深度比较大,XRD谱中也包括与基体成分相关的衍射峰。RB-SiC基体材料的主要成分包括78.2%α-SiC、18.4%βSiC和3.4%Si,因此XRD谱中存在SiC和Si相关的衍射峰,本研究中不做深入探讨。在2θ=20°~90°范围内,与金刚石薄膜相关的衍射峰主要包括2θ=43.9°和75.3°附近与金刚石(111)和(220)面相关的衍射峰,不同金刚石薄膜的(111)峰和(220)峰的强度存在明显区别,如表2-6所示,当硼掺杂浓度从0提高到12 000 ppm时,金刚石薄膜的(111)/(220)强度比会逐渐减小,这是因为金刚石(111)面比(220)面更容易被氧化,而硼掺杂浓度的提高会增加反应环境中的氧含量。但是当硼掺杂浓度继续提高到16 000 ppm时,金刚石薄膜的(111)/(220)强度比反而又会增加。

(https://www.xing528.com)

(https://www.xing528.com)

图2-13 具有类似厚度的不同金刚石薄膜(24.8~26.3μm)的XRD谱

表2-6 XRD和拉曼检测数据

4)拉曼光谱、实际硼掺杂浓度和残余应力

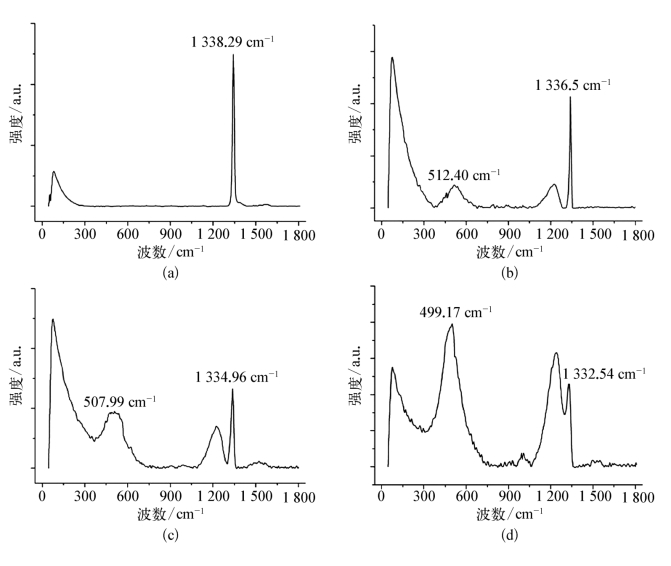

不同类型金刚石薄膜的拉曼光谱如图2-14(a)~(f)所示,谱线去背底并分峰后的典型结果如图2-14(g)所示,本节讨论中所提到的拉曼峰的位置及半峰宽FWHM值均是分峰后的结果。UMCD的拉曼光谱在1 338.29 cm-1位置出现金刚石的特征峰,FWHM值为9.51 cm-1,并且不存在明显的石墨或非晶碳峰,这说明该薄膜具有较高的金刚石纯度和质量。硼掺杂会导致两个典型特征峰的出现,分别位于500 cm-1和1 200 cm-1位置附近,并且在1 580 cm-1附近位置还会出现石墨特征峰,且该峰的强度随着硼掺杂浓度的增加逐渐增强。这说明硼掺杂尤其是重度硼掺杂会导致非金刚石杂质的生成,一如前文所述,正常金刚石薄膜生长过程中石墨比较难形成,并且很容易被氢原子刻蚀,但是大量硼元素的存在会影响到上述过程,在该情况下,石墨成分,尤其是石墨薄片成分会增加。此外,BDMCD的拉曼光谱中存在的典型特征峰还具有一定的不对称性,这一现象称为Fano现象,主要是因为离散过渡相和连续相发生了量子干涉。从不同硼掺杂浓度的BDMCD的拉曼光谱中可以直观地看出,硼掺杂特征峰与金刚石特征峰的强度比随硼掺杂浓度的增加而逐渐增大,尤其是当硼掺杂浓度高达16 000 ppm时,在原始的拉曼光谱中,金刚石特征峰几乎被1 200 cm-1位置的硼掺杂特征峰完全覆盖,这说明反应气源中B/C原子比的提高确实可以提高金刚石薄膜内的实际硼掺杂浓度。BDMCD薄膜内的实际硼掺杂浓度可以根据500 cm-1位置附近硼掺杂特征峰的具体波数位置估算得出,并且根据该方法估算得出的实际硼掺杂浓度与采用SIMS测量得到浓度值比较一致。根据不同硼掺杂浓度金刚石薄膜的拉曼光谱可直观地看出,随着硼掺杂浓度增加,500 cm-1峰的具体位置会向低波数方向偏移,对应估算出的实际硼掺杂浓度如表2-6所示。当反应气源中的B/C原子比从2 000 ppm增加到12 000 ppm时,实际硼掺杂浓度也会随之显著增加,但是当B/C原子比继续增加到16 000 ppm时,实际硼掺杂浓度增幅较小,这与已有的研究结果比较吻合[20]。

图2-14 类似厚度金刚石薄膜(24.8~26.3μm)的拉曼光谱(分峰结果)

(a)UMCD;(b)2 000 ppm BDD;(c)5 000 ppm BDD;(d)8 000 ppm BDD;(e)12 000 ppm BDD;(f)16 000 ppm BDD;(g)16 000 ppm BDD

金刚石薄膜内的残余应力可以根据金刚石特征峰的峰移近似估计,计算结果如表2-6所示。当硼掺杂浓度从2 000 ppm增加到12 000 ppm时,残余应力实际数值逐渐增大(残余压应力为负值,残余拉应力为正值,此处认为正值大于负值),并且从残余压应力逐渐向残余拉应力过渡转变,当硼掺杂浓度约为8 000 ppm时残余应力的绝对值最小。金刚石薄膜内的残余应力主要包括生长应力和热应力,生长应力主要是晶格畸变、杂质或缺陷造成的,而热应力则主要是薄膜和基体之间热膨胀系数的差异导致的。因为本研究中金刚石薄膜沉积过程中采用的丙酮含有氧元素,氧原子的共价半径(0.066 nm)要小于碳原子共价半径(0.077 nm),金刚石薄膜中C—O键的形成会导致残余压应力(生长应力)的形成。此外,本研究中采用的RB-SiC基体材料的热膨胀系数(4.6×10-6/K)是金刚石(0.8×10-6/K)的数倍,因此在金刚石薄膜沉积冷却过程中也会产生明显的残余压应力(热应力)[47]。虽然BDMCD薄膜沉积过程中所采用的硼源也含有氧原子,但是同时提供的硼原子对于残余应力的贡献更大,硼原子共价半径高达0.085 nm,因此会导致残余拉应力的生成并逐渐抵消本征金刚石薄膜中的残余压应力,这也可以解释为什么在12 000 ppm和16 000 ppm条件下沉积的BDMCD薄膜内的残余应力没有明显区别,因为这两种薄膜内实际的硼掺杂浓度几乎相同。

5)机械性能

不同类型金刚石薄膜的纳米硬度和弹性模量可以通过纳米力学测试系统测量得到,即根据纳米压痕检测得到的压入深度-载荷曲线计算得出。由于纳米压痕对于样品表面粗糙度十分敏感,因此所有样品检测前都先采用机械抛光的方法将表面粗糙度Ra值降低到50 nm以下,相应的检测结果如表2-7所示。总体来看,由于硼掺杂会导致非金刚石杂质成分的生成,因此会引起金刚石薄膜纳米硬度和弹性模量的下降。

表2-7 不同金刚石薄膜的机械性能

金刚石薄膜的附着性能可以通过洛氏压痕试验下薄膜表面的破裂、脱落和裂纹扩展来近似评估,不同金刚石薄膜在相同试验条件下的压痕形貌如图2-15所示。所有金刚石薄膜表面都会发生破裂、脱落和裂纹扩展,但是薄膜破裂和脱落区域或裂纹扩展的长度存在明显不同,将薄膜破裂和脱落区域的直径或裂纹扩展的最长距离统一定义为裂纹长度,相应结果如表2-7所示。当硼掺杂浓度为2 000~8 000 ppm时,硼掺杂有助于改善金刚石薄膜的附着性能(具体原因会在下文进行详细的对比分析和讨论),并且附着性能会随着硼掺杂浓度的提高而逐渐增强。但是当硼掺杂浓度继续提高到12 000 ppm和16 000 ppm时,金刚石薄膜的附着性能反而会下降。对于RB-SiC基体而言,基体内不存在钴元素等对薄膜结合强度不利的元素,因此金刚石薄膜的附着性能主要受到残余应力的影响,过大或过小的压应力或拉应力都不利于膜基结合,因此当硼掺杂浓度为5 000~8 000 ppm时沉积的金刚石薄膜具有最佳的附着性能。不同类型金刚石薄膜的断裂韧性可根据其洛氏压痕试验参数、裂纹长度及纳米压痕测量得到的硬度和弹性模量参数估算得出,其结果如表2-7所示,由于该估算方法得到的断裂韧性与洛氏压痕试验下的裂纹长度密切相关,因此断裂韧性的变化规律与附着性能的变化规律一致。

图2-15 具有类似厚度的不同金刚石薄膜(24.8~26.3μm)的压痕形貌

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。