1.壁厚设计不合理

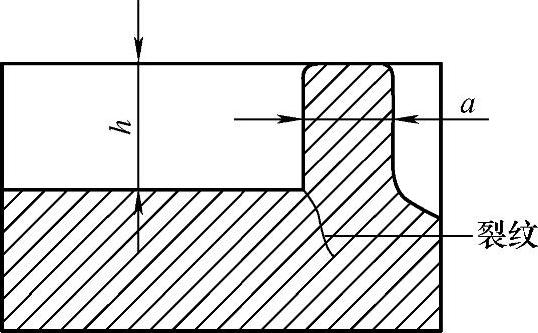

图1-1所示为开裂的热锻模示意图,模具材料为5CrNiMo钢,硬度为50~52HRC,由于模腔边缘倾角处曲率半径太小(R为0.5mm),模壁厚度与型腔深度也不相适应,模壁强度显得不足,在倾角处形成应力集中,在反复应力作用下形成裂纹,导致模具失效,仅锻造200余件坯件就出现粗大裂纹而失效。采用镶拼的方法或使型腔壁厚为型腔深度的1.5倍可以解决早期破裂的问题。

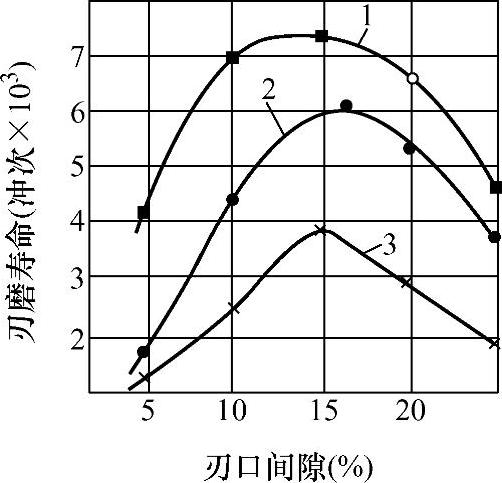

国内外许多试验结果表明,采用传统间隙的模具,刃口磨损快、寿命短。适当加大间隙(由料厚的7%加大到15%),模具寿命显著增加,如图1-2所示。

图1-1 模腔深度与壁厚示意图

图1-2 刃口间隙对冲压模寿命的影响

2.导向结构的影响

可靠的导向结构,对于避免冲头与凹模间互相啃伤,极为有效。对于无间隙或小间隙的大中型多型腔冲裁模更为重要。

例如用T10工具钢制作的冲裁模,工作硬度为55~59HRC,在2mm厚的08钢板上冲裁M3螺母,若无导向结构,当条料冲至尾端时,常发生冲头冲半孔,对冲头附加弯曲载荷,导致发生啃伤和冲头早期折断,寿命极不稳定。为了防止凹模被啃伤,曾降低冲头的硬度,但这样会降低冲头的耐磨性。增加导向板后,冲头悬臂部分的长度,由35mm缩短到9mm,提高了冲头的刚性和引导精度,从而减轻了啃伤和早期折断现象,如无导向板的冲头平均寿命为780件,而加导向板的冲头寿命为38500件,使模具寿命大幅度提高。

3.降低实际承载的影响

对于在接近极限载荷的条件下服役的模具,降低模具在使用过程中承受的载荷,避免局部过载,也是提高模具寿命的重要途径。(https://www.xing528.com)

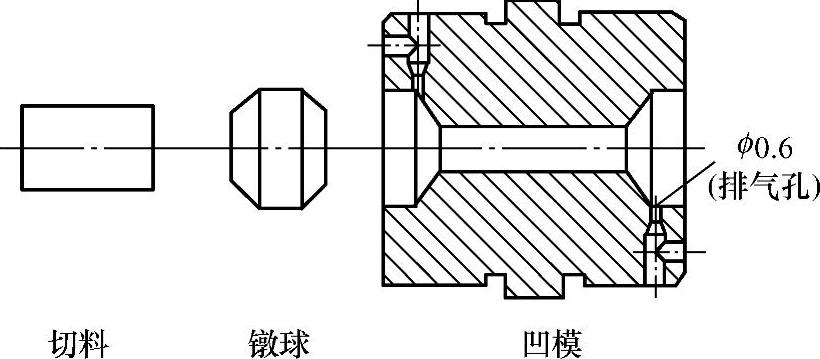

图1-3 冷镦六角螺母压球模排气孔设置

在冷锻、冷挤压模的底部无排气孔,由于残留空气的影响,使工件棱角、顶端成型不良。如载荷过大,还可能使模具胀裂。设置排气孔后,避免了残留空气的影响,减少了冲压力,模具寿命可提高10~20倍,且保证工件成形饱满、棱角清晰,如图1-3所示。对定行程锻压设备(机械压力机)使用的模具,要考虑到毛坯可能超重导致过载,因而对闭式挤压模,应当为多余的毛坯料留出飞边空间。

六角螺栓冷镦冲头承受的压应力大于1960MPa,冲击频率为每分钟60次。按原设计图纸加工,冲头根部的应力集中无法避免,使模具处于极限承载状态服役。改进了冲头的形状及尺寸,大大改善了应力状态,结果使冲头的工作应力降低了20倍,寿命延长了9倍。

模锻锤、高速锻锤主要依靠冲击能使毛坯成形。当工件成形后,还有剩余的冲击能,如果没有足够大的承击面承受和吸收,模具型腔可能因为过载而发生变形或开裂。高速锤锻模由于强烈的冲击载荷而容易发生早期断裂失效。如适当加大模具的承击面,可显著减少早期断裂失效。

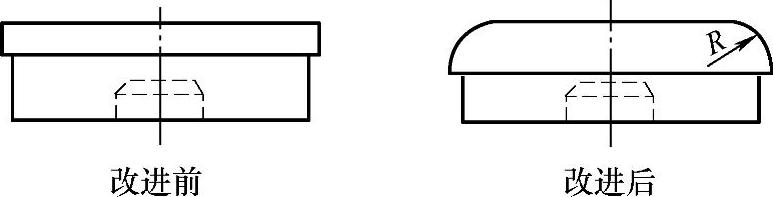

图1-4所示的热挤压镍-铜-锌合金棒料的3Cr2W8V钢制垫块,其棱角部分软化变形而早期失效。主要是尖角处应力集中及导热不良引起的,在设计热作模的型腔时,应尽量设法防止局部过热。将棱角改为R=20mm的圆角后,使用寿命由95次上升到195次,提高了一倍多。

图1-4 热挤压垫块棱角改圆角

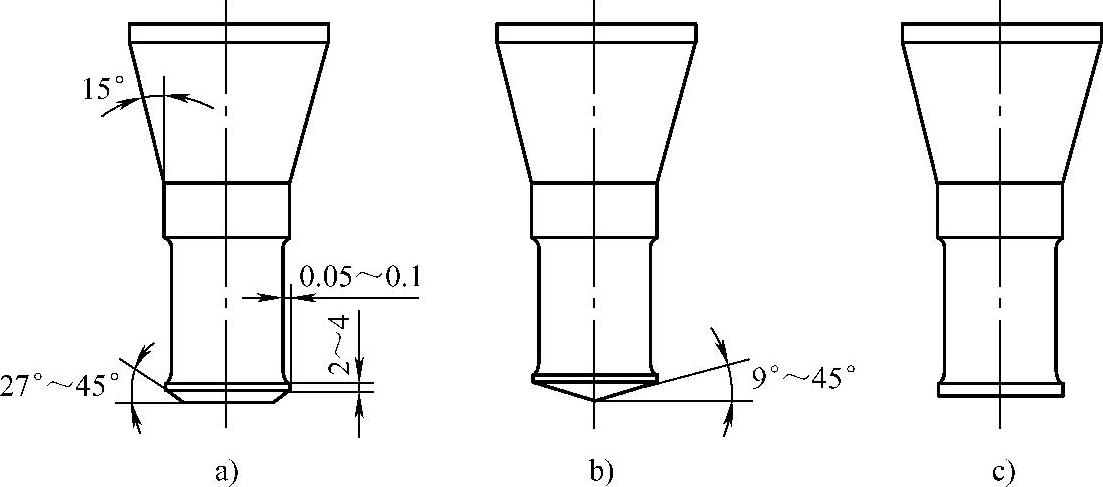

图1-5所示为反挤压凸模的几种结构形式,采用图1-5a、图1-5b所示结构时比采用图1-5c结构的单位挤压力下降20%,模具寿命显著提高,但其顶部斜角也不宜过大,否则易因偏载而导致模具弯曲折断。

图1-5 反挤压凸模的几种结构对寿命的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。