1.试样种类

1)只需考虑裂纹尖端位于特定宏观位置而不考虑显微组织的试样,称为WP试样。

2)需金相检查来确定裂纹尖端位于特定显微组织的试样,称为SM试样。

2.缺口处待测区域分类

1)WP试样缺口在特定焊接区域的某参考位置(例如焊缝金属中心线位置)。

2)SM试样缺口全部或部分疲劳裂纹前缘在试样中心75%范围内的指定显微组织区域内。

3)对于对中不好的双道或者多道焊焊缝,当WP试样缺口取在焊缝金属中心线且细晶区占主导的位置时,可能得到错误的(过高的)断裂韧度值。对于这种焊接接头,应使用SM试样进行断裂韧度测试。

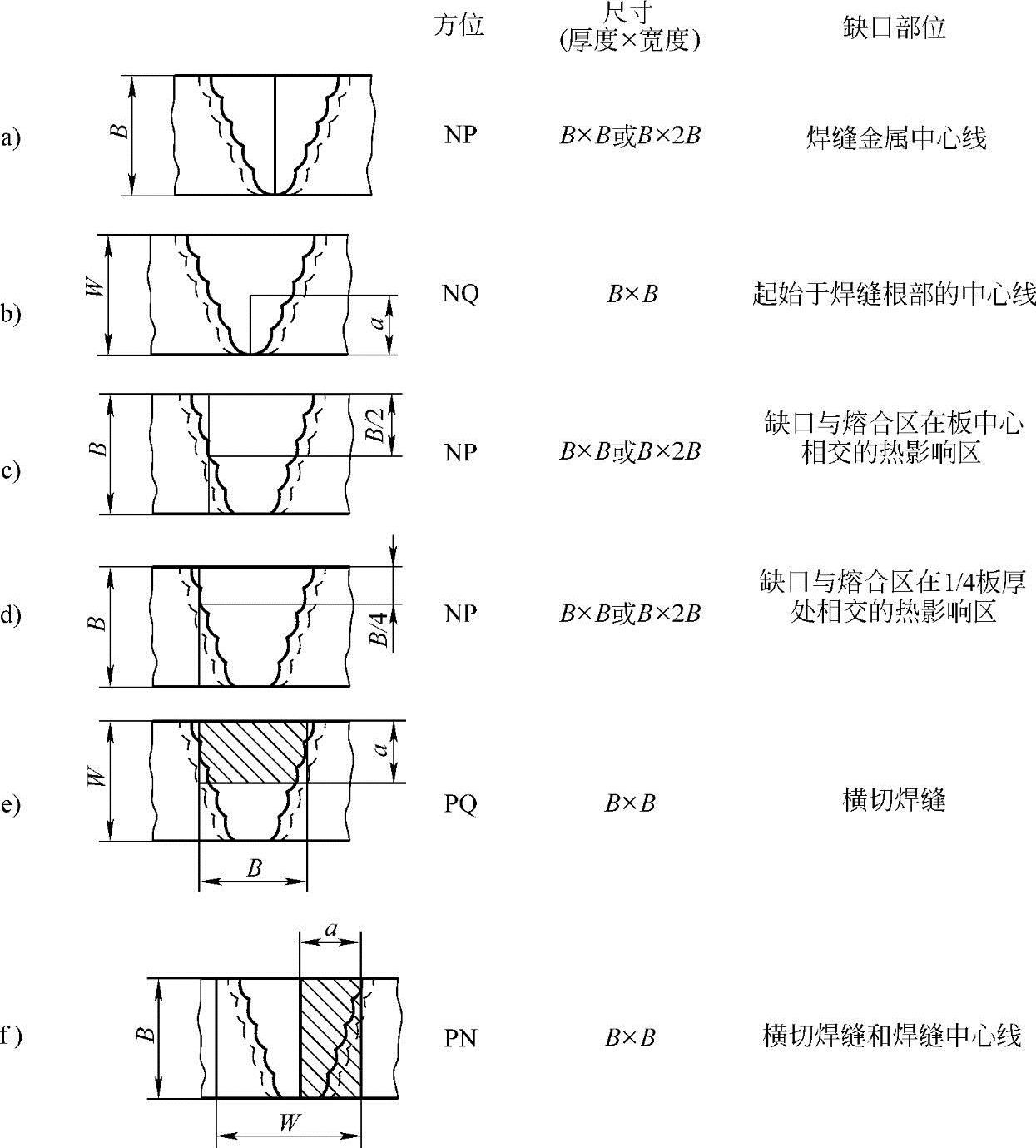

4)典型的试样缺口位置示例如图9-37和图9-38所示。

图9-37 WP试样缺口位置示例

N—垂直焊缝方向 P—平行焊缝方向 Q—焊缝厚度方向

3.试样设计

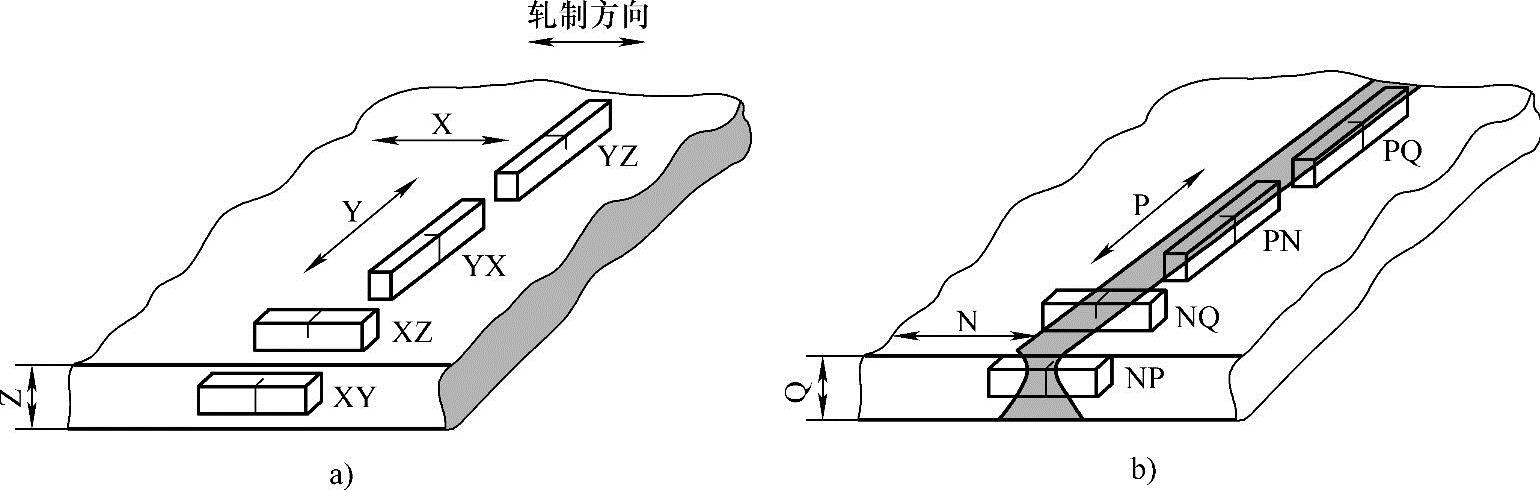

应将试样设计成单边缺口弯曲试样或紧凑拉伸试样类型,试样侧面应刨平或开侧槽。沿试板厚度开缺口的弯曲试样称为贯穿厚度缺口试样(见图9-39~图9-41,母材试样为XY和YX,焊缝试样为NP和PN),在试板表面开缺口的弯曲试样称为表面缺口试样(见图9-39~图9-41,母材试样为XZ和YZ,焊缝试样为NQ和PQ)。

图9-38 SM试样缺口位置示例

N—垂直焊缝方向 P—平行焊缝方向 Q—焊缝厚度方向

容许采用小尺寸(即B或W小于图9-39~图9-41中所指示的Z方向母材厚度和Q方向焊缝厚度)及(或)开侧面槽的试样进行断裂韧度试验,但应在试验报告中注明。使用小尺寸及(或)侧面开槽试样进行断裂韧度测定所得到的试验结果,可能会由于尺寸效应或者因为试验部分显微组织区域的不同,而与使用全厚度试样获得的断裂韧度值存在一定的差异。

图9-39 母材和焊缝断裂韧度试样裂纹面取样方位

a)母材 b)焊缝

N—垂直焊缝方向 P—平行焊缝方向 Q—焊缝厚度方向

注:第1个字母表示裂纹平面的法向,第2个字母表示预期裂纹扩展的方向。NP和PN为贯穿厚度缺口试样,NQ和PQ为表面缺口试样。

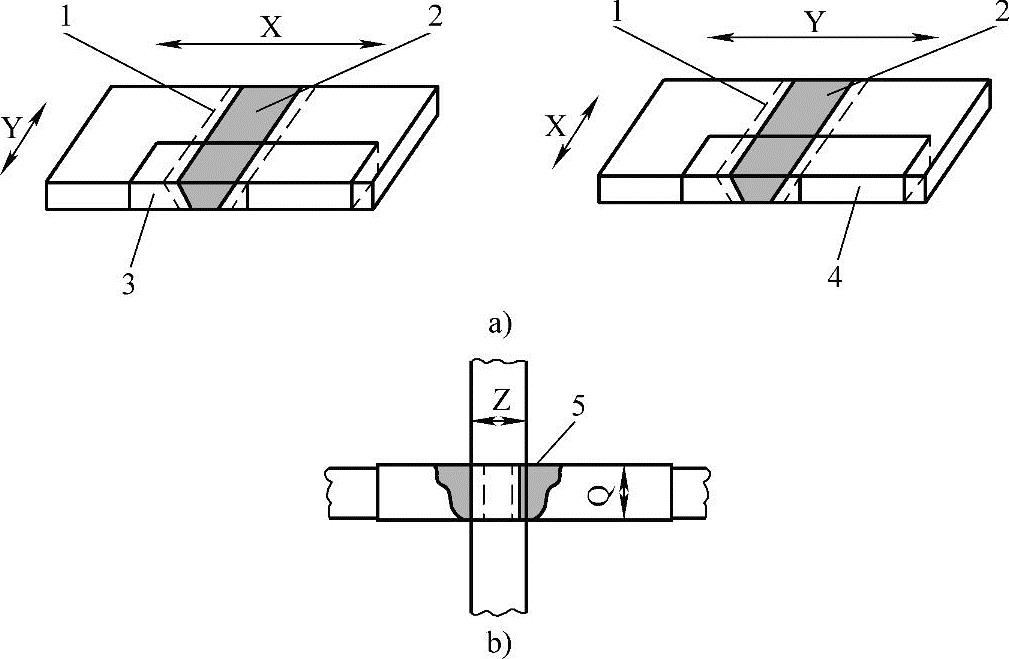

图9-40 典型对接接头和十字接头断裂韧度试样裂纹面

a)典型对接接头 b)十字接头

1—热影响区 2—焊缝金属 3—焊缝试样取样方向NP/XY 4—焊缝试样取样方向NP/YX 5—贯穿厚度裂纹NP/ZX或NP/ZY X—轧制方向 Q—焊接厚度方向

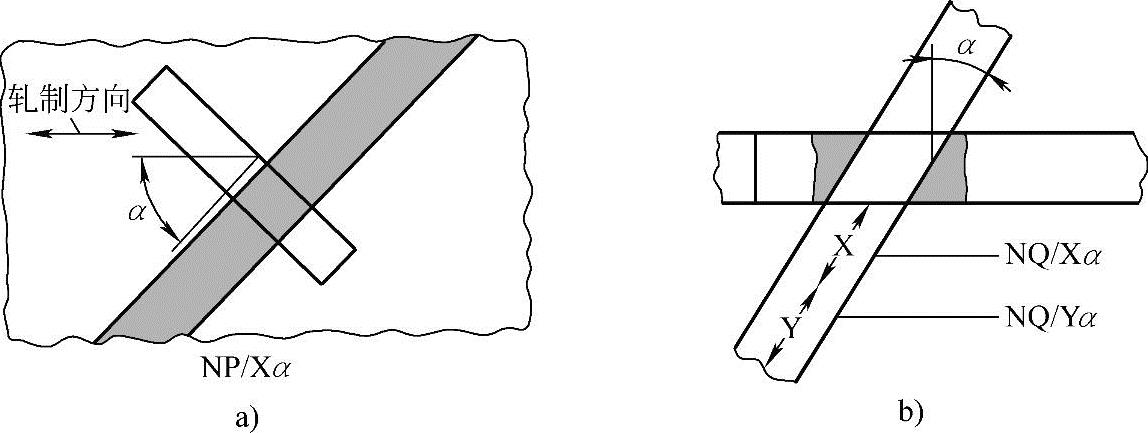

图9-41 HAZ断裂韧度试样裂纹面与母材轧制方向成α角

a)典型对接接头 b)倾斜的十字接头

4.机加工前金相检查

当试验采用SM试样时,应该在垂直于焊接方向的平面上选取宏观试样或者在焊接试板末端截取试样进行金相检查。横截面位置应该在即将进行试验的焊缝长度范围内选取,以确保特定显微组织出现在疲劳裂纹尖端部位来满足试验要求。在制备宏观金相检查试样时,应注意及时地将取样位置记录下来,而所截取试样的宏观剖面应经过抛光、腐蚀处理后再进行相应的金相检查,最后通过放大适当倍数对该样品进行观测,确认待测区域的显微组织是否满足试验的有关要求。

宏观剖面检查的目的是为了判断裂纹尖端的位置。

1)对于贯穿厚度缺口试样,判断在中心75%厚度范围之内试样的疲劳裂纹尖端是否位于待测区域。(https://www.xing528.com)

2)对于表面缺口试样,要求疲劳裂纹尖端距离待测区域不能超过0.5mm。

如果在待测区域内指定的显微组织不存在,或因其数量不足而难以确保试验结果的可靠性,或疲劳裂纹尖端位置无法满足标准(深缺口试样)的相应规定,则该焊接试板将因为不满足制备SM试样的标准要求而不能用于断裂韧度试验。在这种情况下,可重新选择待测区域或者重新焊接符合标准要求的试板。如果使用单边缺口弯曲类型的SM试样,并且其显微组织数量达到试验要求,但裂纹尖端位置却不满足相关标准(深缺口试样)的规定,经相关方协商,则允许使用浅缺口试样方法进行断裂韧度试验。

5.机加工

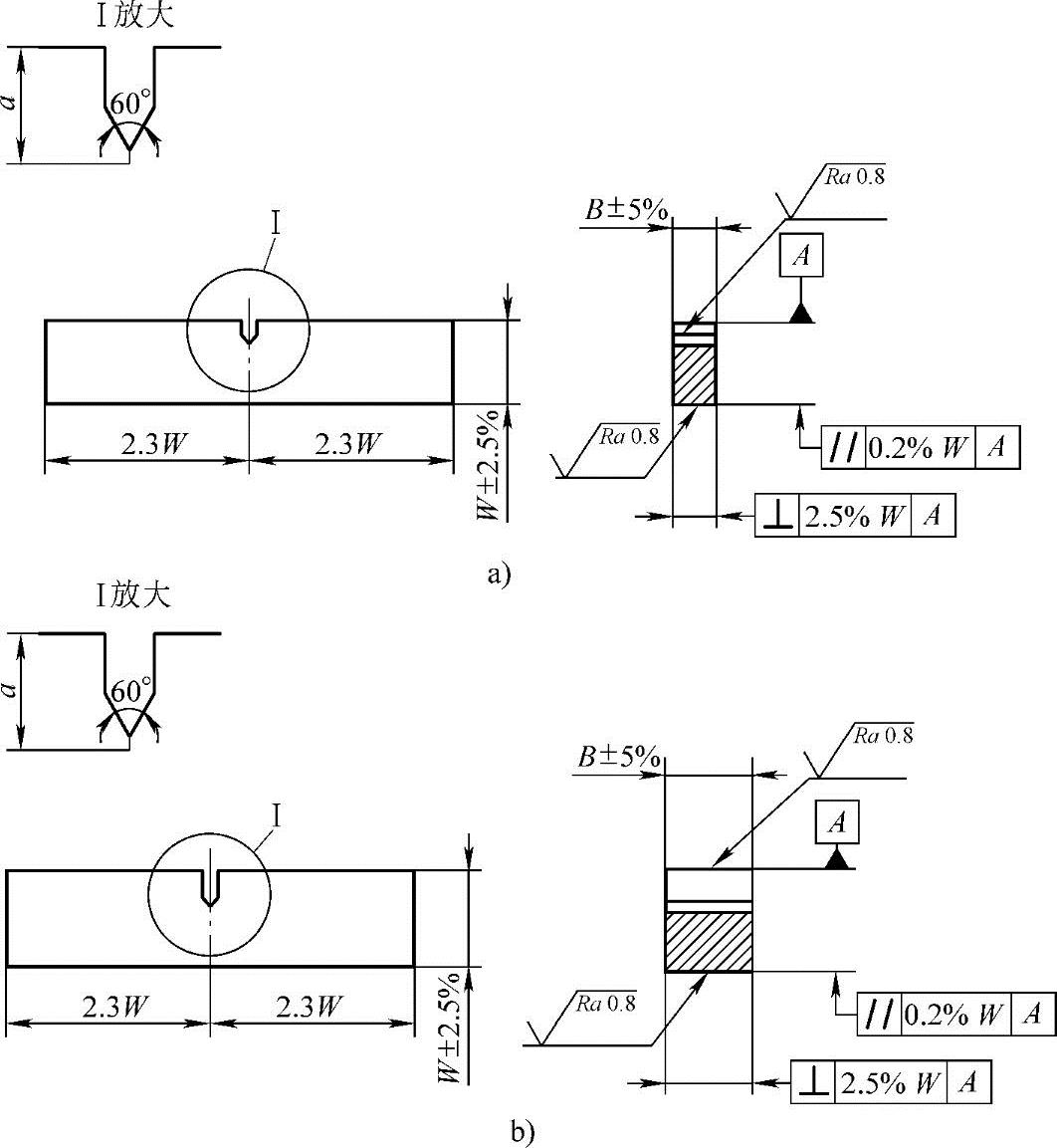

(1)试样尺寸公差 为了保证试样缺口位置的正确性,首先在产品试板上切取试样样坯。试样样坯应机加工到满足尺寸公差要求后再开缺口。弯曲试样的尺寸及所允许的尺寸公差如图9-42所示。

图9-42 弯曲试样的尺寸及所允许的尺寸公差

a)长方形截面试样 b)正方形截面试样

注:1.对于长方形截面试样,宽度=W,厚度=B=0.5W,裂纹长度a=(0.45~0.7)W,力跨距=4W,缺口宽度=0.065Wmax。

2.对于正方形截面试样,宽度=W,厚度=B=W,裂纹长度a=(0.45~0.7)W,力跨距=4W,缺口宽度=0.065Wmax。

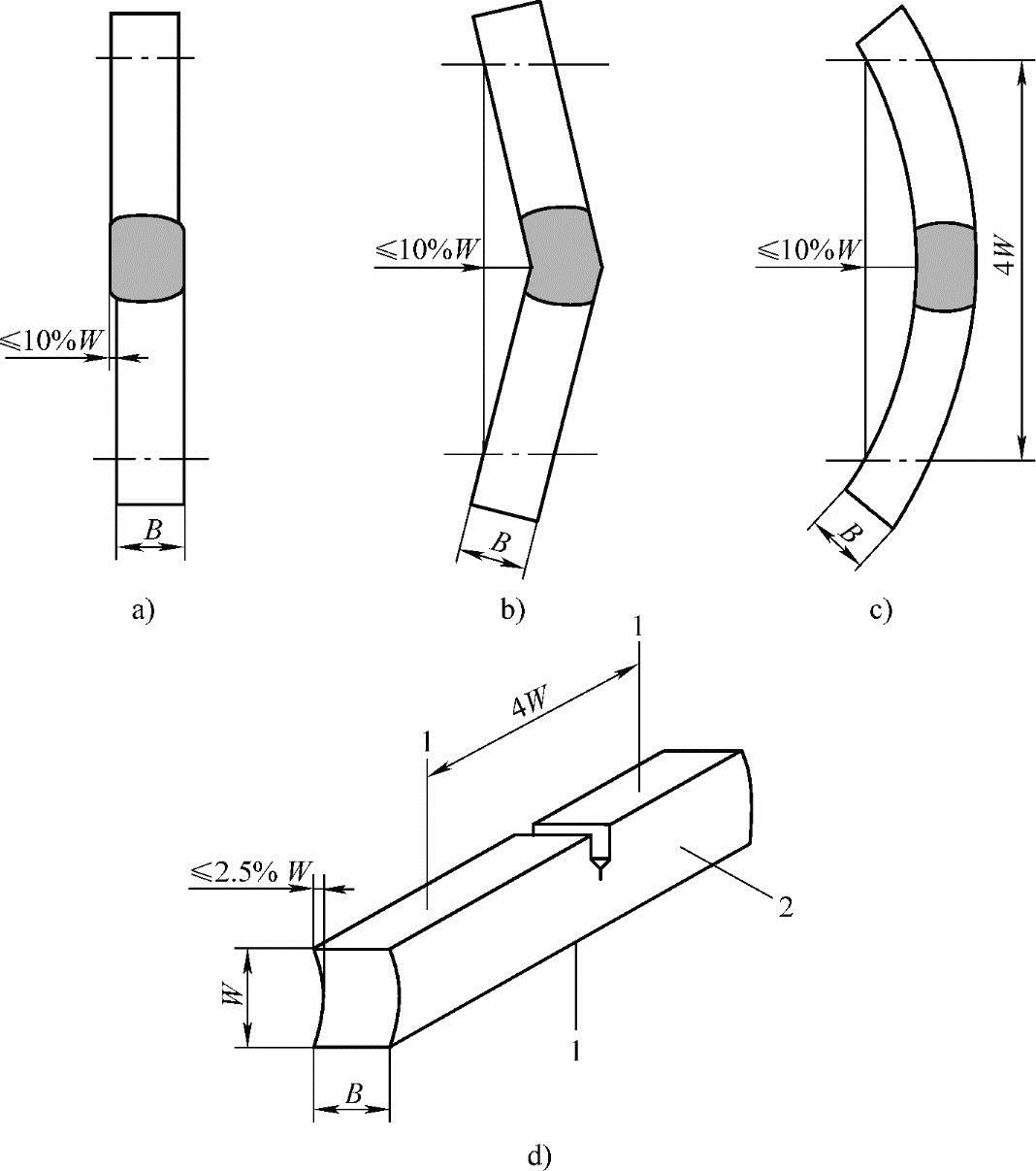

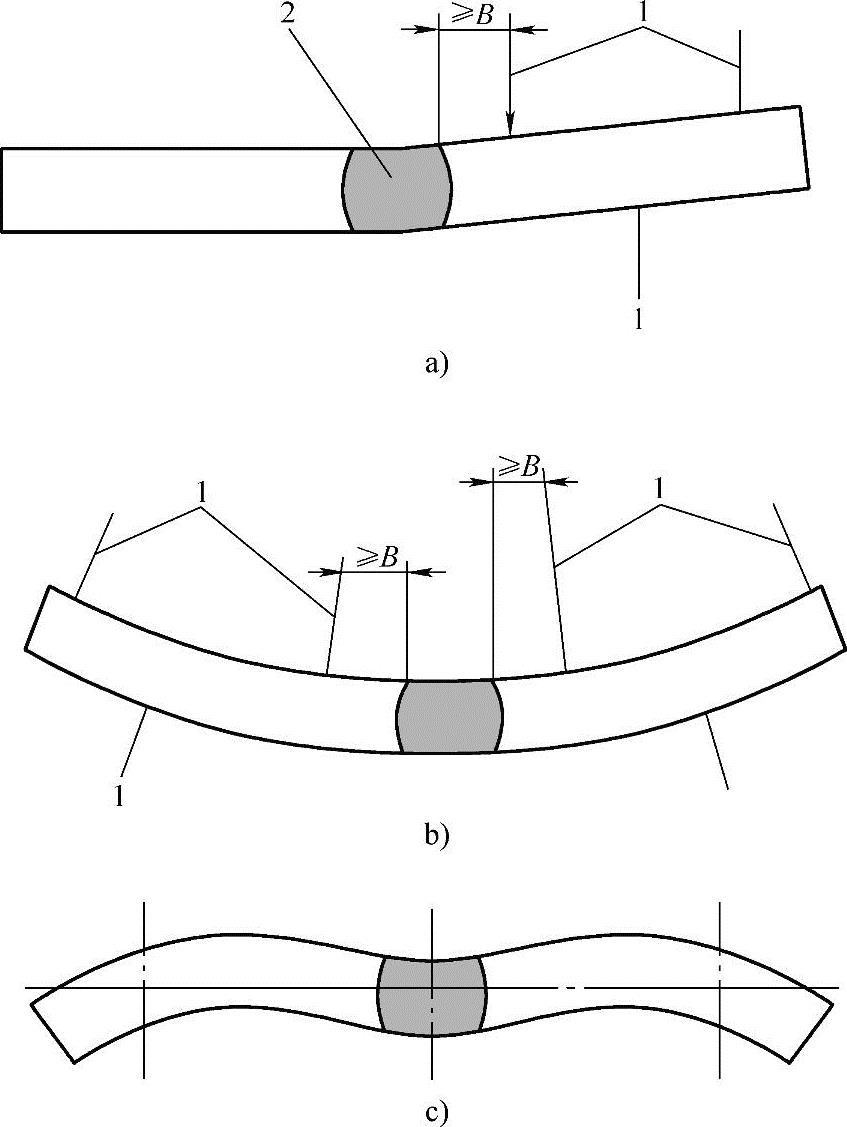

对于存在焊接错边、焊接变形和样坯弯曲(当试样的样坯取自管件时)的试样,应按照图9-43的相应要求进行机加工。对于半径与焊缝厚度比值不小于10的管件,由于管道弯曲而允许样坯侧面存在2.5%W的平直度公差。对于不平直试样,如果不能达到规定的平直度和对正要求时,可采用局部弯曲的方法在加工缺口前予以矫直。注意矫直时加载点或支承点至焊缝缺口部位之间的距离应不小于厚度B。变形或弯曲样坯的矫直方法如图9-44所示。

当取自管材的样坯无法矫直时,可从管材上取下一方形块并与一个适当长度的延伸板焊接在一起。该方形块与延伸板组成一个具有足够长度的试样来满足图9-43的曲率要求。方形块与延伸板的焊接位置应远离原焊缝,以便不影响待测区域的显微组织。

图9-43 弯曲试样所允许的几何公差

a)错边 b)角变形 c)曲面Ⅰ型 d)曲面Ⅱ型

1—加载点 2—弧面 W—1/4跨距

焊缝余高部分应加工到与试件母材原始表面具有相同高度的位置。当焊缝两侧材料厚度相差10%或更多时,则应按厚度较薄一侧尺寸来加工试样,并应在报告中说明试样原始厚度与机加工后厚度的相应情况。

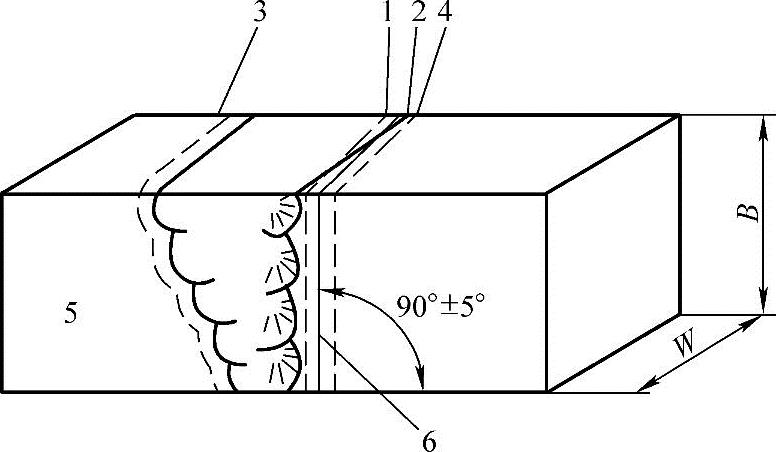

(2)贯穿厚度试样缺口位置的确定 NP裂纹面方向的贯穿厚度试样缺口位置的确定如图9-45所示。在试样待加工缺口表面(面A)及相对的另一表面上(面B)均需进行研磨处理,并腐蚀显现出焊缝和热影响区轮廓位置。然后沿着特定显微组织区域在面A和面B各画出一条参考标识线。两条标识线延伸到面A和面B的同一垂直侧面上。在两条延伸线中间等间距的位置画一条新的标识线,用来最终确定A面的缺口加工位置。

(3)表面缺口试样缺口位置的确定 表面缺口试样缺口位置的确定如图9-46所示。首先将试样的两个侧面在进行磨削加工之后腐蚀出焊缝和热影响区。在两个侧面上分别从特定显微组织区域画标识线至缺口加工面,两条标识线的横向中间位置进行机械缺口加工。

6.试样制备

疲劳裂纹预制的一般要求与GB/T 21143完全相同。对于焊缝(中心)金属试样,预制疲劳裂纹的最大力Ff以及最大疲劳应力强度因子Kf应根据焊缝金属的拉伸性能进行估算,即根据疲劳裂纹所在部位材质的相应力学性能进行估算。而在其他任何情况下,所预制疲劳裂纹的最大力应当使用焊接接头各区域最低的拉伸性能进行估算。

图9-44 变形或弯曲毛坯试样的矫直方法

a)减少角变形 b)降低管件的曲率(试件两侧分别加载) c)呈现“羽翼”形状的管截面试样

1—矫直加载点 2—焊缝

图9-45 应用参考标识线来确定贯穿厚度试样缺口位置

1、4—标识线 2—熔合线 3—面B(不开缺口面) 5—面A(开缺口面) 6—缺口

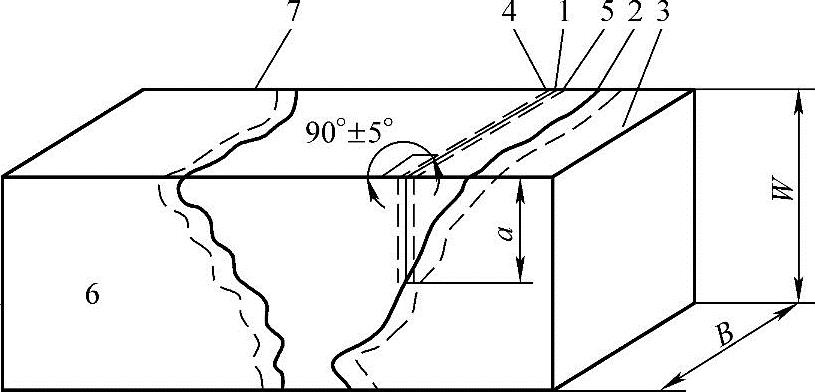

图9-46 表面缺口试样缺口位置的确定

1—缺口 2—熔合线 3—开缺口面 4、5—标识线 6—面A 7—面B

所有焊后热处理或消除应力热处理都应当在预制疲劳裂纹之前进行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。