镁合金一般按三种方式,即合金的化学成分、成形工艺和是否含锆分类。

按化学成分,镁合金可分为二元、三元或多元合金系,因为大多数的镁合金都含有不止一种合金元素。但在实际中,为了分析问题的方便,简化和突出合金中的最主要合金元素,一般习惯上总是依据Mg与其中的一个主要合金元素,将镁合金划分为二元合金系:Mg-Al、Mg-Zn、Mg-RE、Mg-Li、Mg-Th和Mg-Ag等系。

按成形工艺,镁合金可分为两大类,即变形镁合金和铸造镁合金。变形镁合金和铸造镁合金在成分、组织和性能上存在着很大的差异。固溶体合金的塑性变形性能优良,但强度比较低。对于包含金属间化合物的两相合金,其强度高,但塑性变形能力低,特别是当第二相很脆时,变形往往不均匀,容易造成开裂。因此,早期的变形镁合金由于要求其兼有良好的塑性变形能力和尽可能高的强度,对其组织的设计,大多要求不含金属间化合物,其强度的提高主要依赖合金元素对镁合金的固溶强化和塑性变形引起的加工硬化。例如,最早的变形镁合金是Mg-Mn[w(Mn)=1.5%],按ASTM标记方法,即为M1合金。这类合金主要用于薄板、挤压件和锻件。虽然该合金的强度较低,但具有很好的耐蚀性和焊接性能。例如,Mg-Mn[w(Mn)=1.5%]合金薄板件的屈服强度只有70MPa,但经锻造后,其锻件的屈服强度升高至105MPa,经挤压后升高至130MPa。在Mg-Mn[w(Mn)=1.5%]中加入Th,合金的强度将会得到进一步的提高,特别是高温蠕变性能得到明显改善。例如,HM21[w(Th)=2%,w(Mn)=0.8%]不但具有很高的耐蚀性和焊接性能,而且工作温度可高至350℃,短期工作温度还可进一步高至425℃。但目前,由于Th是放射性元素,这种材料已经很少使用。很多高强度的变形镁合金,如AZ81[w(Al)=8.5%、w(Zn)=0.5%和w(Mn)=0.12%~0.2%]和ZMC711[w(Zn)=6.5%、w(Mn)=0.75%和w(Cu)=0.125%]中允许包含一定数量的化合物相,由于这些金属间化合物的弥散强化作用,使这类合金一般都具有很高的室温强度。铸造镁合金比变形镁合金的应用要广泛得多。镁合金的铸造方法有:砂型铸造、金属型铸造、挤压铸造、低压铸造、高压铸造和熔模铸造。砂型铸造适用于表面积大、体积小、形状复杂和高质量的镁合金铸件的生产;金属型铸造适用于表面积大、体积大、形状复杂和高质量的镁合金铸件的生产;挤压铸造的充型压力比重力金属型铸造要高几个数量级,可以减少铸件中的疏松和气孔缺陷,提高铸件的致密度;低压铸造适用于表面积中等、形状复杂和高质量的镁合金铸件的生产;高压铸造适用于表面积中等、尺寸精密、形状复杂、大体积和中等质量的镁合金铸件的生产;熔模铸造适用于尺寸非常精密、形状非常复杂、小体积和高质量的镁合金铸件的生产。其中,高压铸造是批量生产成本最低的方法,目前98%以上的镁合金汽车件都是采用高压铸造方法生产的。

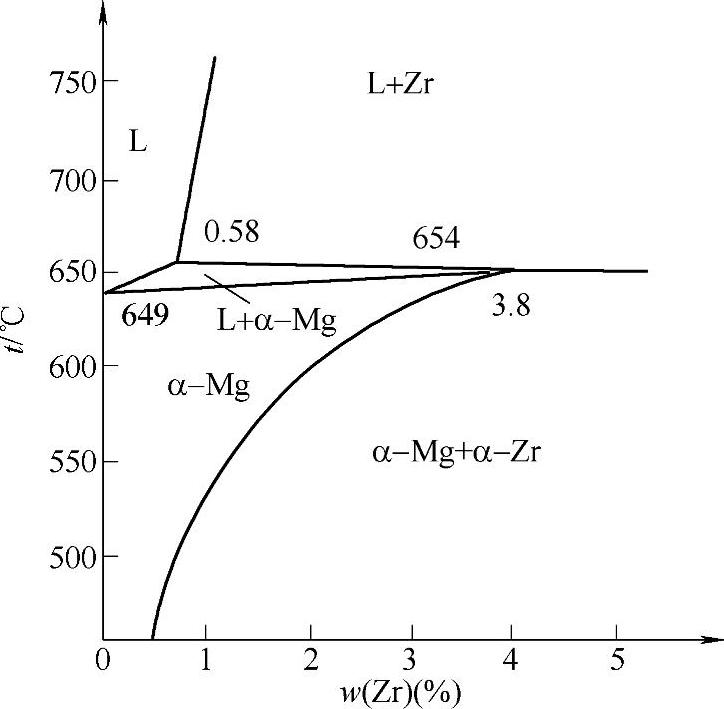

图2-1 Mg-Zr合金相图

依据合金中是否含锆,镁合金又可划分为含锆镁合金和不含锆镁合金两大类。图2-1所示为Mg-Zr合金相图。Mg-Zr合金中一般都含有另一组元,最常见的合金系列是:Mg-Zn-Zr、Mg-RE-Zr、Mg-Th-Zr和Mg-Ag-Zr系列。不含锆镁合金有:Mg-Zn、Mg-Mn和Mg-Al系列。目前应用最多的是不含锆压铸镁合金Mg-Al系列。含锆镁合金与不含锆镁合金中均既包含着变形镁合金,又包含着铸造镁合金。锆在镁合金中的主要作用就是细化镁合金晶粒。关于锆细化晶粒作用是在第二次世界大战期间发现的,那时镁合金铸件容易产生不均匀的大晶粒,这常使其力学性能恶化,还导致其组织中含有较多的显微疏松,并且变形部件的性能具有过大的方向性,特别是屈服强度相对于抗拉强度总是偏低。在1937年,德国IG法本工业公司的索尔沃尔德发现,Zr对镁合金具有强烈的细化晶粒作用,但是又过了10年时间才找到一个Zr和Mg合金化的可靠方法。这导致发展了全新系列的含Zr铸造镁合金和变形镁合金。这类镁合金具有优良的室温性能和高温性能。遗憾的是Zr不能用于所有的工业合金中,对于Mg-Al和Mg-Mn合金,由于冶炼时Zr与Al及Mn形成稳定的化合物,并沉入坩埚底部,无法起到细化晶粒的作用。(https://www.xing528.com)

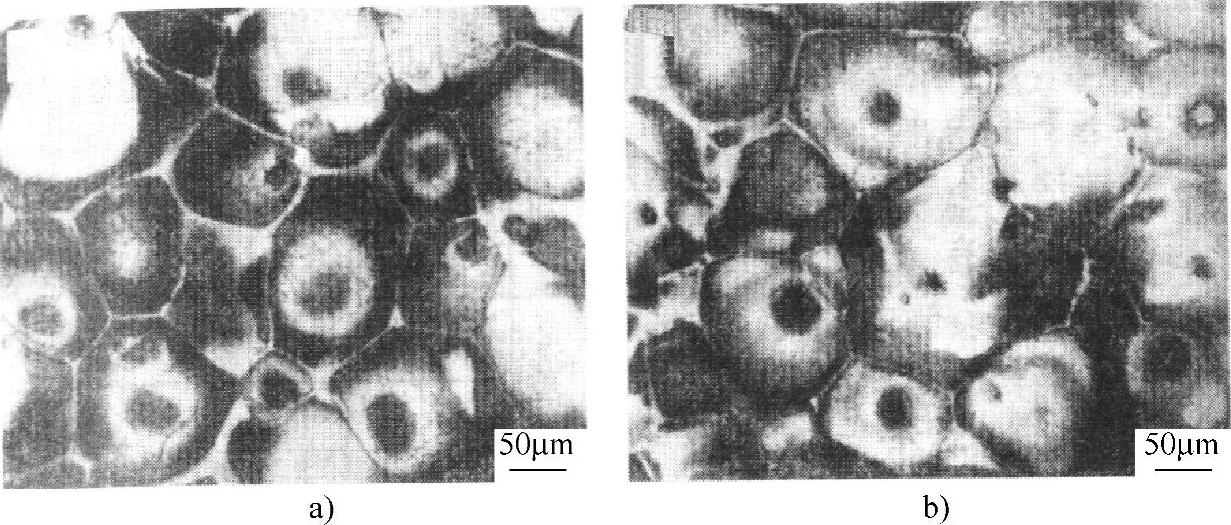

目前还不清楚Zr细化镁合金铸态组织的机理。但是由于六方α-Zr的晶格常数(a=0.323μm,c=0.514μm)与镁(a=0.320μm,c=0.520μm)极其接近。因此普遍认为Zr可以作为镁结晶时的晶核。显微探针分析也揭示,在镁晶粒的中心有富Zr的核心存在,在图2-2所示的Mg-Zn-Zr合金的砂型组织(α-Mg固溶体+MgZn化合物)中,MgZn化合物沿晶界分布,Zn富集在晶界四周,由晶界向晶内浓度渐低,Zr的分布与Zn正好相反。图2-2b显示经T1处理后的组织变化不大。也有人认为这里涉及包晶反应,是由液相分离出来的Zr质点在包晶温度与液相的反应,从而需要一层富Zr固溶体在凝固时起核心作用。然而,如图2-1所示,发生包晶反应的最低Zr含量是质量分数0.58%。实际上在较低含Zr量时晶粒就被极大地细化,因而不排除由Zr本身或一种Zr的化合物形核的可能。很多因素都会使Zr从熔融的镁中沉淀出来,只有在熔体底部存在过量Zr的条件下,在熔体中才能保持最大的锆含量。在转移熔体到另一坩埚时,其中溶解的Zr量会立即下降,因此所有含Zr合金的铸件应该直接从进行合金化的坩埚中进行浇注。如果必须转移,则需在转移后再向合金中补加Zr才能保证细化效果。

图2-2 Zr对Mg-4.5Zn合金组织的影响

a)铸态 b)T1态

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。