熔模铸造是用易熔材料制成模样,然后在模样上涂挂耐火材料,经硬化之后,再将模样熔化、排出型外,从而获得无分型面的铸型。

由于熔模广泛采用蜡质材料来制造,故又常把它称为“失蜡铸造”。由于获得的铸件具有较高的尺寸精度和表面质量,故又称“熔模精密铸造”。

1.熔模铸造的工艺过程

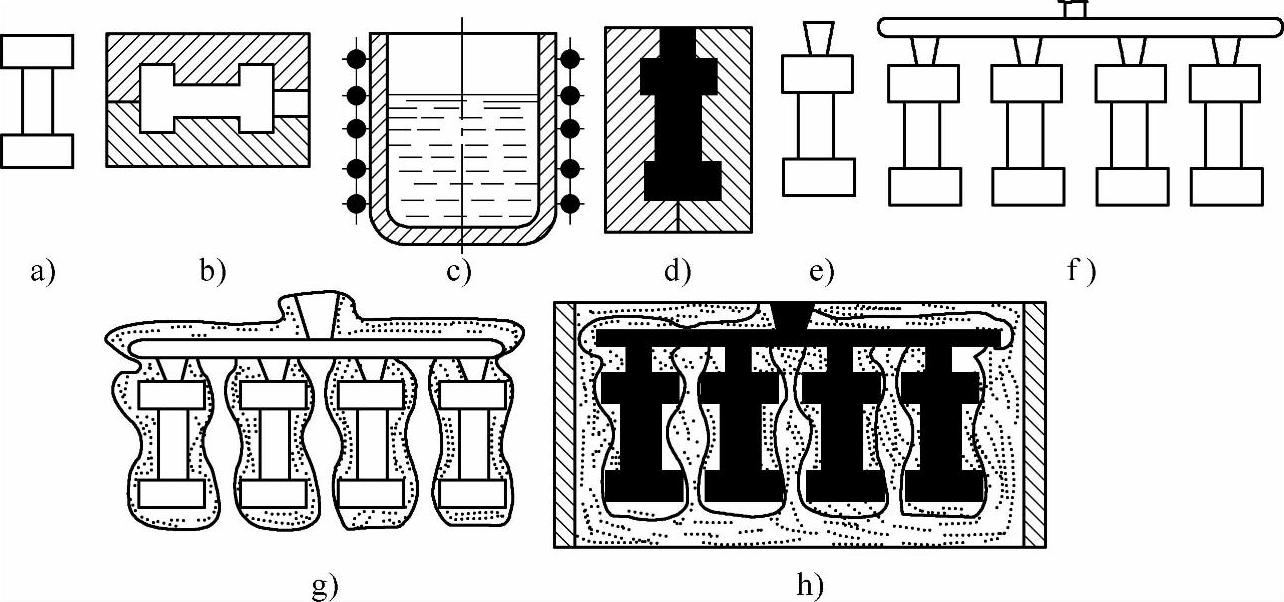

熔模铸造的工艺过程如图2-50所示,主要包括蜡模的制造、型壳制造和焙烧浇注三个阶段。

图2-50 熔模铸造的工艺过程

a)母模 b)压型 c)熔蜡 d)压蜡 e)单个蜡模 f)组合蜡模 g)结壳、脱蜡 h)填砂、焙烧、浇注

(1)制造蜡模 蜡模材料常用50%石蜡和50%硬脂酸配制而成。为提高生产率,常把数个蜡模焊在预先制好的浇道棒上,构成蜡模组。

(2)制造型壳 在蜡模组表面浸挂一层以水玻璃和石英粉配制的涂料,然后在上面撒一层较细的硅砂,并放入固化剂(如氯化铵水溶液等)中硬化。使蜡模组外面形成由多层耐火材料组成的坚硬型壳(一般为4~10层),型壳的总厚度为5~7mm。

(3)熔化蜡模(脱蜡)通常将带有蜡模组的型壳放在80~90℃的热水中,使蜡料熔化后从浇注系统中流出。

(4)型壳的焙烧 把脱蜡后的型壳放入加热炉中,加热到800~950℃,保温0.5~2h,烧去型壳内的残蜡和水分,并使型壳强度进一步提高。

(5)浇注 将型壳从焙烧炉中取出后,周围堆放干砂,加固型壳,然后趁热(600~700℃)浇入合金液,并凝固冷却。

(6)脱壳和清理 用人工或机械方法去掉型壳、切除浇冒口,清理后即得铸件。(https://www.xing528.com)

2.熔模铸造铸件的结构工艺性

熔模铸造铸件的结构,除应满足一般铸造工艺的要求外,还具有其特殊性:

1)铸孔不能太小和太深,否则涂料和砂粒很难进入蜡模的孔洞内,只有采用陶瓷芯或石英玻璃管芯,工艺复杂,清理困难。一般铸孔应大于2mm。

2)铸件壁厚不可太薄,一般为2~8mm。

3)铸件的壁厚应尽量均匀,熔模铸造工艺一般不用冷铁,少用冒口,多用直浇口直接补缩,故不能有分散的热节。

3.熔模铸造的特点和应用

1)铸件精度高、表面质量好,是少、无切削加工工艺的重要方法之一,其尺寸精度可达CT4~CT9,表面粗糙度值Ra为1.6~12.5μm。如熔模铸造的涡轮发动机叶片,铸件精度已达到无加工余量的要求。

2)可制造形状复杂的铸件,其最小壁厚可达0.3mm,最小铸出孔径为0.5mm。对由几个零件组合成的复杂部件,可用熔模铸造一次铸出。

3)铸造合金种类不受限制,用于高熔点和难切削合金,更具显著的优越性。

4)生产批量基本不受限制,可成批、大批量生产,又可单件、小批量生产。

5)工序繁杂,生产周期长,原辅材料费用比砂型铸造高,生产成本较高,铸件不宜太大、太长,一般限于45kg以下。

熔模铸造主要用于生产汽轮机及燃气轮机的叶片、泵的叶轮、切削刀具,以及飞机、汽车、拖拉机、风动工具和机床上的小型零件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。