镁基复合材料的制备工艺基本上都是参照铝基复合材料来做的,但因基体镁合金化学性质很活泼,制备过程的高温阶段都需要真空、惰性气体、CO2+SF6混合气体来保护以防氧化,因此在制备过程中对试验条件的要求要高于铝基复合材料。主要的制备方法有粉末冶金法、熔体浸渗法、半固态搅拌熔铸法、喷射沉积法以及目前仅用于Mg-Li基复合材料的薄膜冶金法。

1.粉末冶金法

首先将镁合金制成粉末,然后与增强相颗粒混合均匀,放入模具中压制成形,最后热压烧结,使增强相与基体合金复合为一体,该方法与常规粉末冶金法差别不大,只是镁合金的制粉过程需要防氧化保护。通过不同的粉末冶金条件制备的镁基复合材料的结构与性能也是不同的。一般情况下,增强相颗粒尺寸增大,复合材料的屈服强度和抗拉强度降低。机械合金化工艺也能用于制备镁基复合材料,工艺原理同粉末冶金方法有些类似。这种工艺方法所制备得到的镁基复合材料,颗粒增强相能够在镁基体中均匀弥散分布。利用粉末冶金工艺和机械合金化工艺都可以制备出具有优良储氢性能的镁基复合材料。粉末冶金法制备的复合材料增强体分布均匀,体积分数任意可调,但工艺设备复杂,小批量成本高。

2.熔体浸渗法

其原理是通过压力,将熔融的镁合金渗入到陶瓷纤维中。它包括挤压铸造法和真空浸渗法。氧化铝纤维、SiC晶须以及碳纤维等增强的镁基复合材料,均可用熔体浸渗技术方法进行制备。熔体浸渗法工艺分为预制块制备和压力浸渗两个阶段,使镁合金液在压力下渗入预制块中凝固后形成复合材料。预制块制备的过程是,首先将增强相分散均匀,然后模压成形,最后经烘干或烧结处理使之具有一定的耐压强度。利用挤压铸造方法制备连续纤维复合材料,可以发现在压力冲击过程中存在着纤维移动现象。为避免预制块在加压过程中受损开裂产生铸造缺陷以及减少增强相纤维在压力下的损伤,有研究者探讨了两步加压挤压铸造工艺,该法的加压过程是在浸渗阶段压力较低(0.4~0.5MPa),凝固过程的压力较大(100MPa)。真空浸渗法的预制块一般处于真空状态,基体合金液在真空造成的负压下渗入预制块中。熔体浸渗法工艺简单,成本低、易于批量生产;界面结合良好,复合材料力学性能较高,但难于直接制备形状复杂的零件;增强体体积分数有一定限制。

3.半固态搅拌熔铸法

半固态搅拌熔铸法就是靠桨叶旋转产生的机械搅拌作用使半固态镁基体合金熔体形成涡流来强制引入增强颗粒,在增强颗粒与先凝固的金属晶粒混合均匀后再升温浇注,凝固后得到复合材料的方法。GenSasaki等尝试用半固态搅拌熔铸法制备了Al18B4O33晶须增强的镁基复合材料。所制Al18B4O33/AZ91D复合材料的铸态强度达到了398MPa,比AZ91D镁合金增加了57.9%;而Al18B4O33/ZK60复合材料的铸态强度为234MPa,反而比ZK60镁合金降低了9.7%。分析认为,前者强度高是Al18B4O33不但细化了合金的晶粒,而且界面反应程度很低,Al18B4O33晶须有效地增强了合金;而后者中的Al18B4O33晶须遭到了很大的损伤,而且界面反应严重,加入Al18B4O33晶须反而降低了材料的性能。由此可知,在半固态搅拌熔铸中选择合适的复合体系也是应该研究的问题。姜启川等将烧结的Al-TiC预制体加入到镁熔体中,进行半固态搅拌铸造,制备了TiC/AZ91复合材料。该复合材料的抗拉强度为214MPa,比AZ91提高了33.7%;布氏硬度为83HBW,比AZ91提高了38.3%。试验证明,TiC和基体有比较好的润湿性,而且TiC颗粒细小,呈圆形分布,对镁基复合材料有良好的增强效果。(https://www.xing528.com)

半固态成形可以减少宏观偏析,使陶瓷颗粒在基体内分布均匀,降低凝固收缩和成形温度,很大程度上降低了镁在高温下的氧化烧损,减小危险性。而且该工艺可以进行连续操作,有希望用于大规模工业生产,但是现在半固态设备要求复杂,成本高,且镁基复合材料的半固态工艺还不成熟,限制了半固态成形方法的广泛应用。

4.喷射沉积法

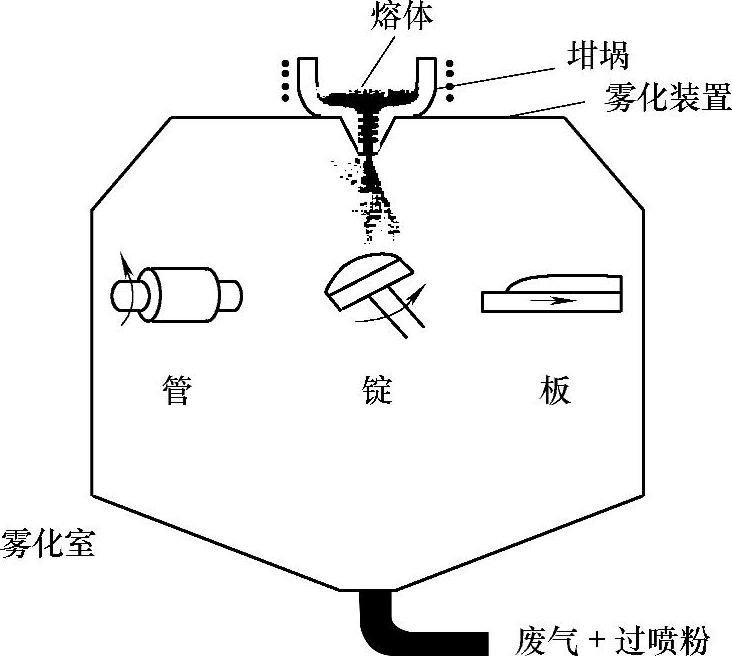

喷射沉积法是把液态镁或者镁合金在高压惰性气体喷射下雾化,形成熔融纯镁或者镁合金喷射流,同时将增强颗粒喷入熔融纯镁或者镁合金射流中,使液固两相混合并共同沉积到经预处理的衬底上,最终凝固得到颗粒增强镁基复合材料,其原理如图2-45所示。

图2-45 喷射沉积法示意图

MoguchiA等用自己设计的试验结构溅射仪器溅射Mg-10%Ce和Mg-5%Ca镁合金,溅射的同时同步注射SiC颗粒,制备了镁基复合材料。复合材料的致密度高于95%,在挤压后材料的致密度高于99%。这种方法制备的复合材料中,SiC颗粒的含量可达到18.8%,复合材料的弹性模量和硬度都有较大的提高,但抗拉强度提高不明显。喷射沉积法制备的复合材料颗粒在基体中分布均匀、无偏聚、无界面反应。但是颗粒与金属界面属于机械结合,抗拉强度有待进一步提高,另外制备的复合材料一般存在孔洞,不适合生产近终形零件。而且制备所需设备昂贵,制备过程中气氛要求严格,有比较大的危险性,所以关于喷射沉积法制备镁基复合材料的研究很少。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。