1.V法铸型充型过程分析

采用干砂造型是V法铸造的特点之一。由于干砂铸型中无任何黏结剂,所以其在液态金属充型及凝固过程中对铸件的约束作用受干砂的紧固度、干砂的粒度、型腔内外压差、浇注速度等诸多因素的影响。如果有某些因素不能满足就可能造成干砂的位移,其中在型腔未充填处的型壁的位移可造成铸型的坍塌,与液态金属接触的型壁的位移则会导致铸件增厚。而铸件壁增厚,不仅增加了铸件的重量及机械加工量,浪费材料与能源,还降低了铸件的尺寸等级。

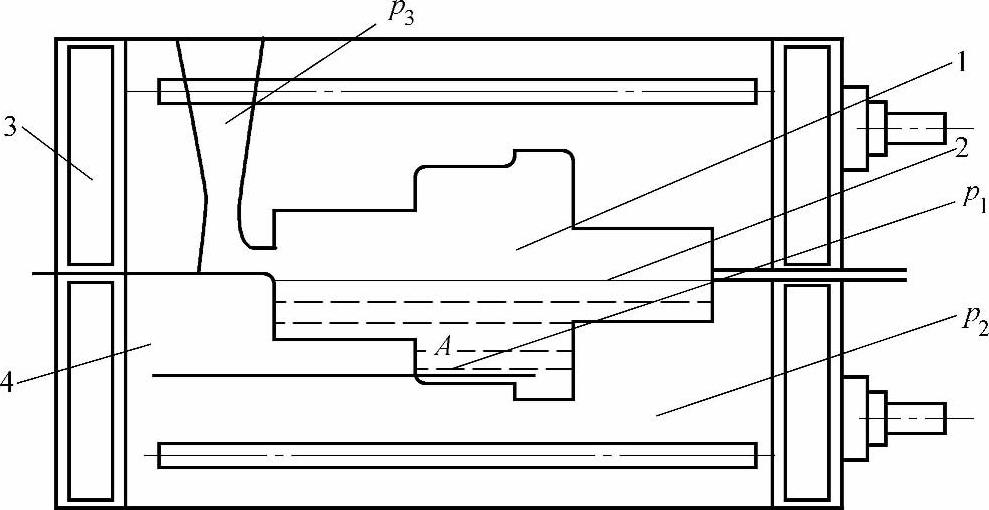

V法铸造型腔在充型过程中存在两个区,即液态金属区和气隙区(空腔区),它们与干砂分别形成干砂-液态金属界面、干砂-气隙界面。这两种界面在充型及凝固期间的稳定性决定了型壁是否产生移动及铸型是否坍塌。图13-19所示为充型期间在型腔中形成的两个区、两种界面及相应点的受力分析示意图。图中的干砂-液态金属界面上任一点同时受到液态金属的压力P1、砂型的压应力P2作用,要使该处干砂处于稳定状态,必须保证P2≥P1,否则干砂将产生移动,使型壁向后移,造成铸件壁增厚。这是引起铸件尺寸超差的根本原因。图中的冒口与大气相通,P3是一个变化数值。由于在充型初期EVA薄膜汽化,真空抽吸作用使P3减小,内外压力差变小。因此,此阶段是造成坍塌的最危险阶段。

图13-19 V法砂型受力分析示意图

1—气隙区 2—液态金属 3—砂箱 4—干砂

在充型的最后阶段,如果真空泵的抽气速度不能满足要求,加之气体膨胀,P3将大于大气压。这也是形成型壁移动、铸件增厚的因素之一。

在这些影响因素中,尤以砂粒的颗粒形状、粒度及其分布、紧实率和真空度的影响最为明显。

2.原砂的颗粒形状对铸型性能的影响

一般来说,角形砂显示出高的抗压强度及低的充填密度,圆形砂显示出低的抗压强度和高的充填密度。这是因为V法造型的砂型强度,是在砂型内外的压力差作用下,靠砂粒间的摩擦阻力(即抗剪强度)产生的,有较高强度的圆形砂,其充填密度虽然高,但由于其表面光整,砂粒间的摩擦阻力小,所以抗压强度低,而流动性较差的角形砂,因其表面棱角障碍,有较大的摩擦阻力,所以虽然充填密度低,但抗压强度却较高。

V法造型的生产实践表明,锆砂的充填密度最高,而硅砂及橄榄石砂较差。混合砂由于细砂易填充在粗砂的间隙里,所以可提高充填密度,但也要注意防止出现“偏析”现象。国内有学者曾经分别用S50/100的湖口砂和S100/200的人造石英砂制出无型腔的V法砂型,并将此砂型水平放置,然后揭开下面密封的塑料薄膜,观察砂型与真空度的变化。试验结果表明,采用细砂,由于充填密度高,对维持砂型内外压差有利,因而砂型的强度比较高。

3.原砂的粒度对铸型性能的影响

(1)早期V法工艺用原砂 日本学者曾研究了具有均匀粒度的各种砂子混合料的最高体积密度。实验表明,由70%的70号硅砂和30%的底盘砂组成的混合料的最高体积密度是1.8g/cm3,利用底盘砂细粒填入70号砂粒间的空隙中是理想的。上述的试验结果是在使用具有振动幅度为0.45mm、振动频率为3000次/min的振动器振动10s后得到的。真空密封造型的铸型,即使在浇注时仍处于负压之下,其遭受金属液渗透的可能性也是高的。为阻止渗透,使用细砂是较好的方法。

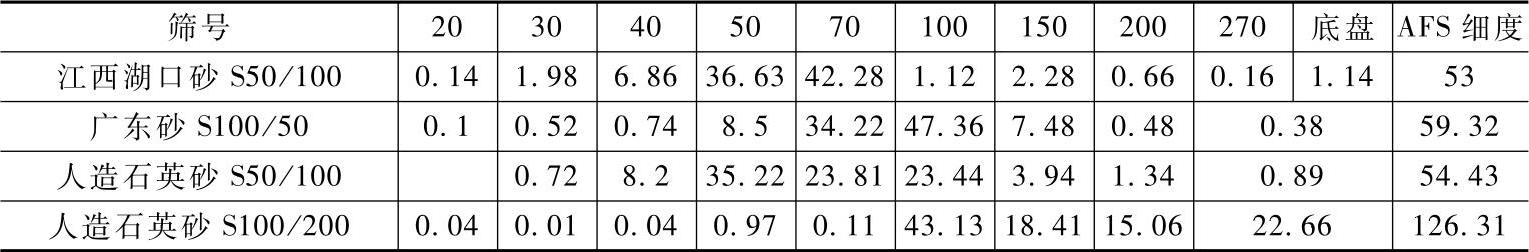

表13-24所列为国内学者在20世纪70年代V法造型工艺中曾经采用过的原砂的粒度分布及细度。试验结果表明,当采用S50/100砂时,由于砂的颗粒较粗,容易使铸件出现飞边或机械粘砂。

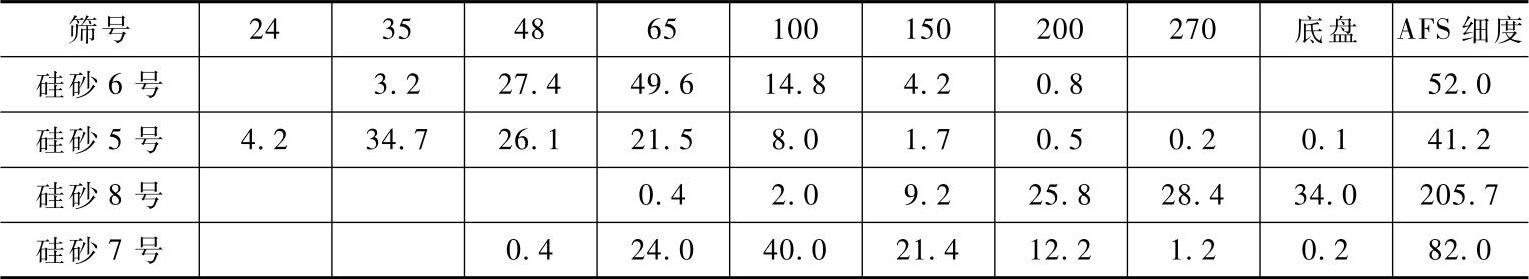

表13-25为日本V法工艺用混合硅砂的原砂粒度分布。日本最初是采用表13-25中所列混合硅砂来进行V法造型,后来由于这种砂充填砂箱后易发生“偏析”,并巨其中细粉含量较大,使操作条件变坏,所以日本一些工厂的V法造型用砂现已改用单一砂,其粒度分布见表13-26。

表13-24 V法工艺用砂粒度分布(%)及AFS细度

表13-25 日本V法工艺用混合硅砂的粒度分布(%)及AFS细度

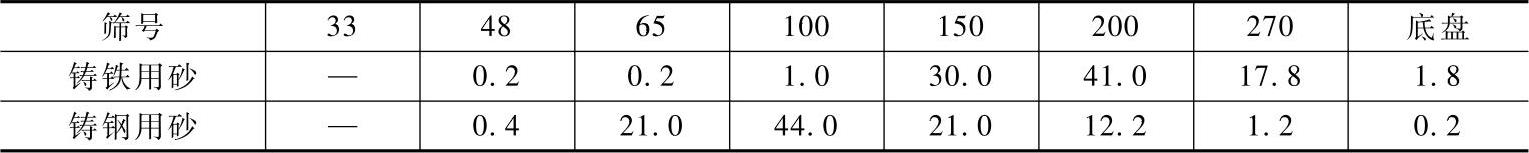

表13-26 日本V法工艺用铸铁和铸钢用硅砂粒度分布

从表13-26中可以看出,在铸铁件使用的硅砂中,以粒度为150号、200号以及270号所占的比例较大。因所用砂的粒度较细,所以砂型的充填密度较高,故可防止铁液侵入砂粒之间而造成机械粘模。对于铸钢件,由于要求型砂有较高的耐火度,而巨钢液凝固较快,不易发生机械粘模,所以铸钢件用砂中,以粒度为65号、100号及150号所占比例较大,即与铸铁件用砂相比,粒度要粗些。

根据国内经验,一般说来,选用S70/140号或S100/200号不含黏土成分的干原砂作为V法造型的型砂是合适的。

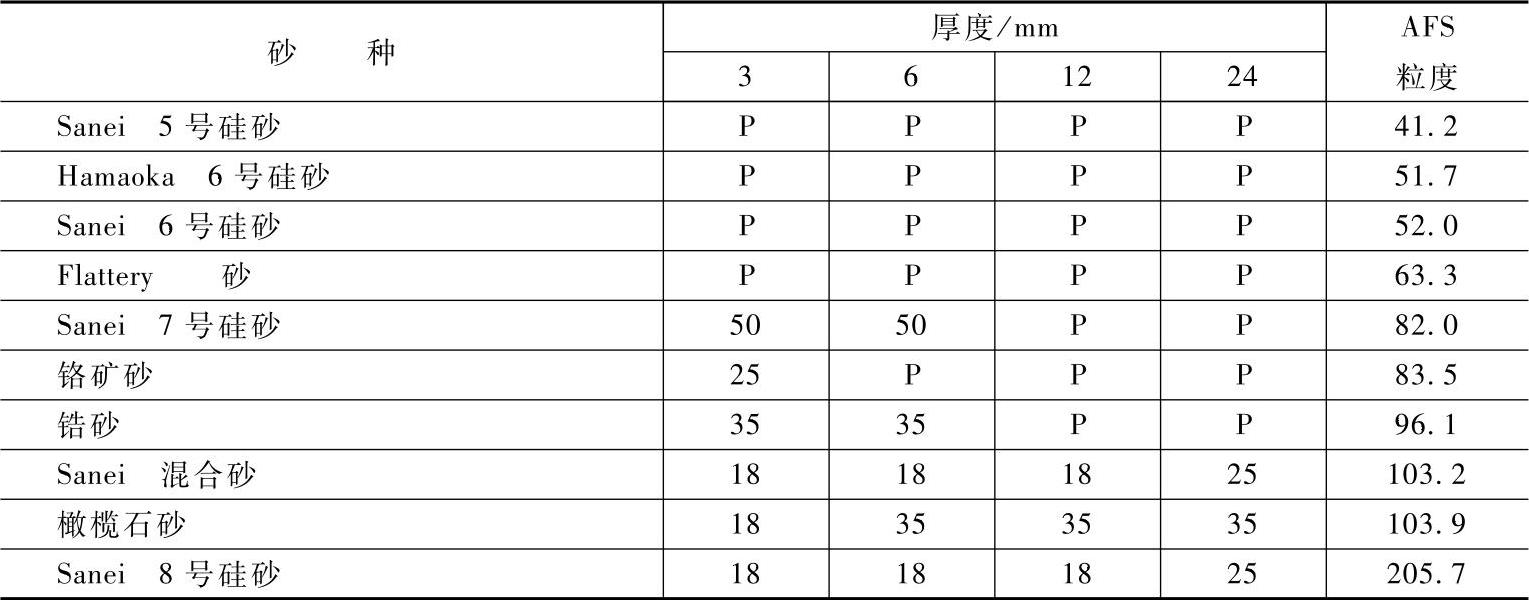

(2)原砂粒度对铸件表面粗糙度的影响 日本学者采用长300mm,宽50mm,厚度分别为3mm、6mm、12mm和24mm的阶梯形试棒,研究了砂粒度对铸件表面粗糙度的影响,其结果列于表13-27。

表13-27 砂的粒度和铸件表面粗糙度(μm)的关系

注:薄膜厚度为0.075mm。P表示渗透。

从表13-27中可以看到,使用较细的砂子,能得到表面光滑的铸件,但用粗的砂子由于助长了金属渗透的倾向,随着铸件厚度的增加也发现有同样的倾向。(https://www.xing528.com)

此外,真空吸引压力对铸件表面粗糙度也有显著的影响。随着吸引压力的增加,表面粗糙度增大,考虑是随着真空吸引压力的升高,金属液渗透倾向加剧的原因。然而,通常认为真空密封造型,同一般砂型铸造工艺一样,施涂铸型涂料,能降低铸件表面粗糙度。

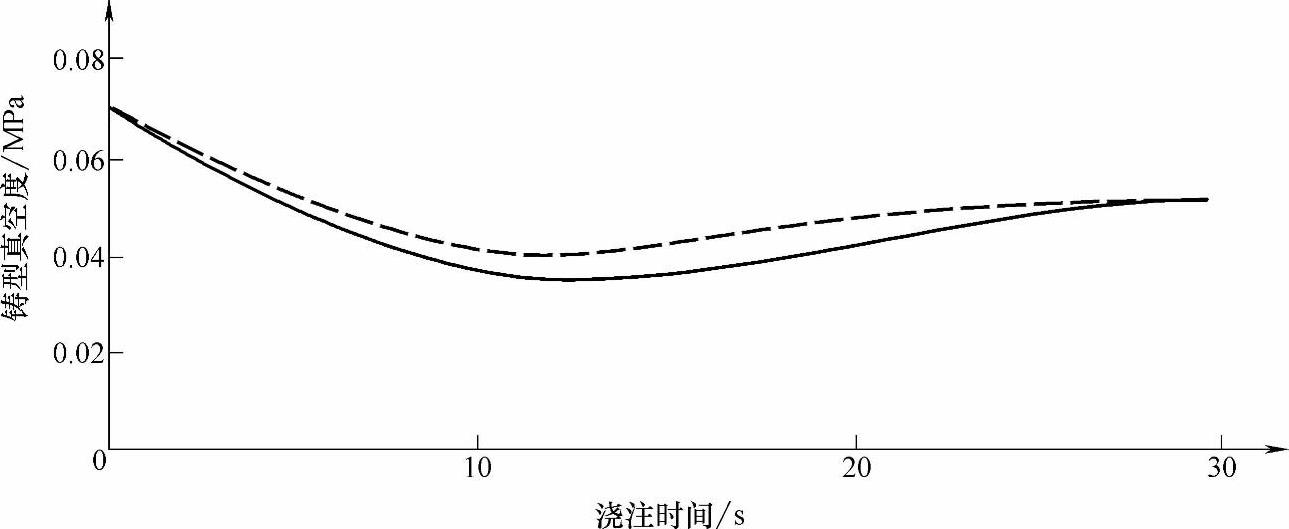

砂粒粒度还对充型过程中的真空度给予影响。从图13-20中可见,采用较粗粒度的型砂时,在开始浇注的瞬间,铸型真空度下降速度较快。这表明薄膜烧失后,型腔内外压差减小,即图13-19中的P3减小,这时是坍塌最危险时刻,因此生产中通常采用加大冒口或增厚涂料(减小涂料的透气性)等措施来防止铸型坍塌。

图13-20 型砂粒度对铸型负压度的影响

表示砂粒度140目 —表示砂粒度70目

表示砂粒度140目 —表示砂粒度70目

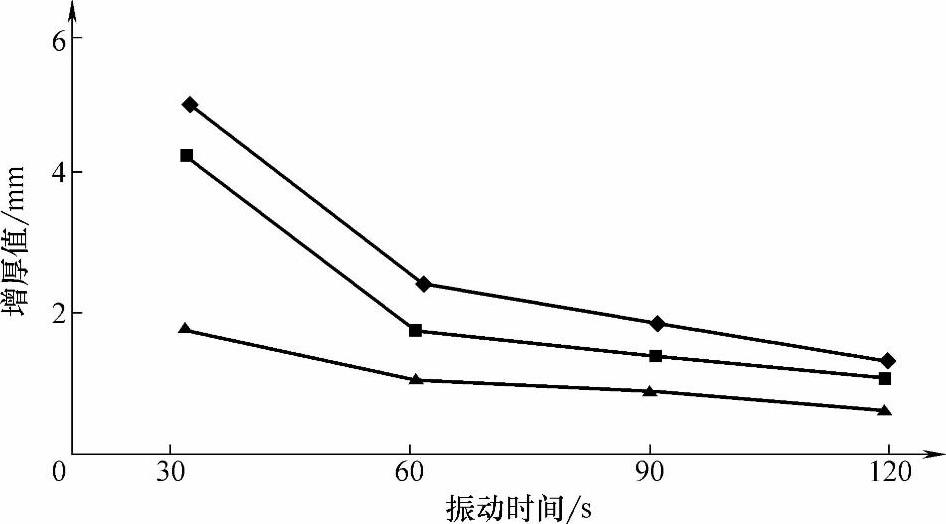

国内有铸造工作者在造型时选用不同粒度的型砂,在不同的振动时间条件下,统计了一些振动时间、干砂粒度对型壁移动的影响的数据,如图13-21所示。

图13-21 振动时间、干砂粒度对型壁移动的影响

—◆—表示砂粒度140目,真空度0.066MPa —■—表示粒度70目,真空度0.066MPa —▲—表示混合砂,真空度0.066MPa

由图13-21可以看出,单一粒度的硅砂的增厚值随振动时间的延长大大减小,巨粗砂的增厚值小于细砂的增厚值,混合砂的增厚值小于单一砂。但由于混合砂在堆积时易形成型砂的偏析,故而形成铸件表面皱纹。

V法砂型的抗压强度(砂型应力的反作用力)取决于干砂的堆积密度和干砂颗粒间的紧固力(真空度)的大小。干砂的堆积密度和干砂颗粒间的紧固力是由干砂颗粒层的填充结构所决定的。所谓颗粒层填充结构是指粉体层内部颗粒在空间中的排列状态,它受颗粒间相互作用力及填充条件等因素的影响。从图13-21可以看出,振动对提高充填密度是有效的。另外,抗压强度的大小还与干砂的粒度有关,当粒度在一定范围内减小时,抗压强度也随之减小,从而增大型壁移动的倾向。由于混合粒度干砂中的细砂可以占据粗砂的空隙,故使抗压强度增大。

(3)混合砂 为了解决细原砂来源少的困难,以及防止铸件出现机械粘砂,一般用细的面砂和较粗的背砂来造型。也有采用混合砂的。如前所述,日本曾在一段时期中用配比为70%的6号硅砂与30%的8号硅砂混合造型,制作重约1t、壁厚100mm以上的铸铁件。

国内也有采用混合砂的经验,如用配比为70%的S100/200号和30%的S70/140号的混合砂,但在长期使用中发现,由于混合砂充填时易出现“偏析”,对铸件质量有影响,效果不好。此外,国内有学者在试制475C汽油机缸盖时,曾采用过石英粉及南京红砂作面砂,用S50/100号硅砂作背砂造型,得到了表面质量较高的铸件。

在选用砂子时,还应注意不要选用耐火度低的原砂,如有人采用过南京红砂作面砂造型,浇注后发现铸件表面留下一层红砂壳层不易清除,要用钢丝刷或喷砂处理才能消除干净。这是由于南京红砂耐火度低的缘故。还有一个值得注意的问题,就是砂内不应含有黏土,如有铸造工作者在试验时,曾用过单一的南京红砂造型,当砂箱接通真空泵脱模后,铸型的硬度只有65左右,经过一段时间抽气,其硬度才升高到90,后来探寻其原因,发现是由于南京红砂中含有黏土,黏土充填于砂粒之间,使抽气阻力增加之故,在改用S100/200号的人造石英砂作面砂后,铸件的落砂情况就较好,即使厚40mm的铸件表面也很光洁。

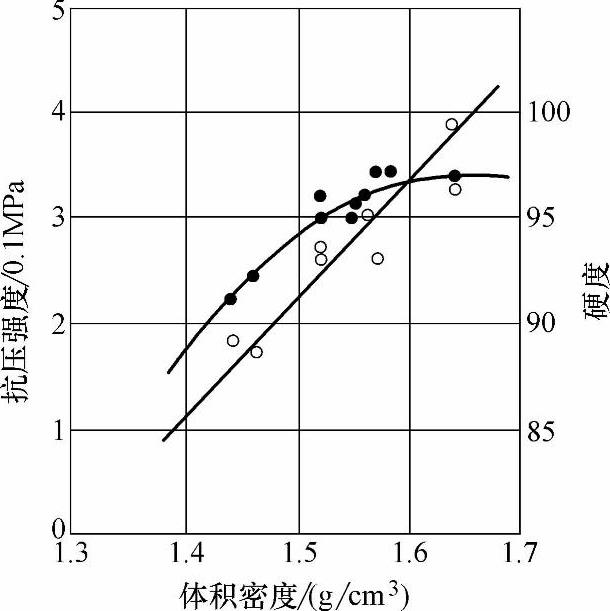

日本学者用比例为6:8的6号与8号Sanei硅砂的混合料试样,研究了体积密度和抗压强度的关系。在砂子相同时,较高的体积密度具有较高的抗压强度和硬度,如图13-22所示。

图13-22 抗压强度和体积密度的关系(真空吸引压力为360mmHg)

为硬度曲线

为硬度曲线  为抗压强度曲线

为抗压强度曲线

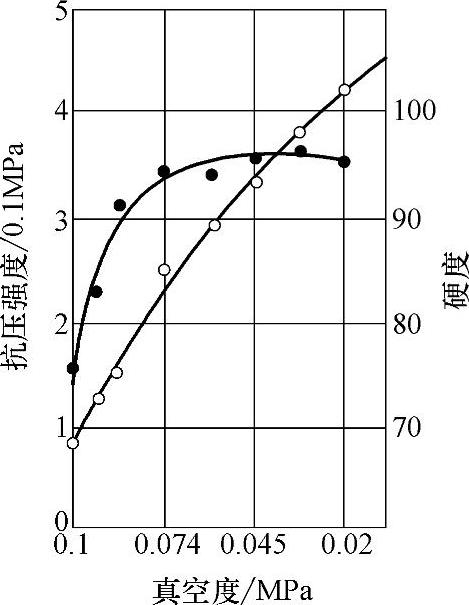

图13-23 真空吸引压力与抗压强度、硬度的关系

为硬度曲线

为硬度曲线  为抗压强度曲线

为抗压强度曲线

试验用砂与前述的相同时,真空吸引压力与抗压强度、硬度的关系如图13-23所示。试验表明,抗压强度与真空吸引压力是成比例增加的,而硬度在约560mmHg(1mmHg=133.322Pa)真空吸引压力时达到最大值;当真空吸引压力达760mmHg(0.1MPa)时,强度与硬度几乎相同。

真空密封造型工艺中,铸型的强度是产生于铸型内外不同压力引起的每颗砂粒间的摩擦阻力。圆形颗粒和流动性较高的砂能达到高的体积密度,但是,每个颗粒只有一较小的接触表面,因此摩擦阻力较小,抗压强度也较低。而多角形砂子则具有相反的作用。

(4)回用砂 在V法造型的旧砂回用时,有以下几点值得注意:

1)型砂重复使用时,砂中的粉尘量将有所增加,需要及时加以清除,否则会影响铸型硬度,或使铸件表面产生脉纹状夹砂的缺陷。此外,当旧砂中夹杂的细碎薄膜残料未清除掉而被收回再用时,时间一长,也会使砂的充填性变坏,因此需要加以处理后再用。

2)旧砂回用时要注意砂中含水量,一般不得超过1%(质量分数),否则会影响砂子流动性和震实效果。实践证明,如V法造型所用砂子的含水量过大,铸型易产生明显的紧缩现象,而使铸件壁厚增大;此外,过多的水分是造成铸件产生气孔的主要原因。因此,即使是采用新砂,也应注意控制砂子的含水量。

3)旧砂回用时,如果砂的温度过高,造型时会使薄膜变软,很难使砂型保持应有的形状,所以旧砂的温度必须冷却到50℃以下才能再用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。