1.概述

印制电路板制造过程中,有若干工序要使用电镀和化学镀工艺。电镀和化学镀工艺选择是否得当,对镀层质量的好坏及印制电路板的最终质量有重要影响。

印制电路板电镀和化学镀主要包括以下几种:双面和多层印制电路板孔金属化用的化学镀铜和电镀铜,作为耐蚀层以形成线路,并最后用作焊接性镀层的Pb-Sn合金电镀,降低插头接触电阻的硬金电镀等。

在印制电路板制作技术的发展中,出现了一批新的工艺。例如:采用热风整平工艺时,用电镀锡代替电镀Pb-Sn合金,以降低成本;用直接电镀法取代化学镀铜;同时,全板或局部镀镍或金的应用日趋广泛。此外,印制电路板制作过程中也使用少量其他镀层。

印制电路板孔金属化的电镀,要求镀层完整、韧性好。Pb-Sn合金镀层有时要经过热熔,对合金成分要求严格。插头电镀后的耐磨性、与基体的结合力以及接触电阻等性能要求都很高。电镀铜、Pb-Sn合金和锡时,由于要求在小孔内得到规定厚度的镀层,所以对镀液的覆盖能力要求较高,对ϕ0.5mm以下的小孔,则还需要采用相应的辅助措施。

印制电路板电镀是在覆铜薄板上进行的。为了不降低基板的绝缘强度,不破坏铜箔与基板的结合,对所用溶液的种类、浓度和操作条件等方面都有一些特殊要求。

2.印制电路板的孔金属化

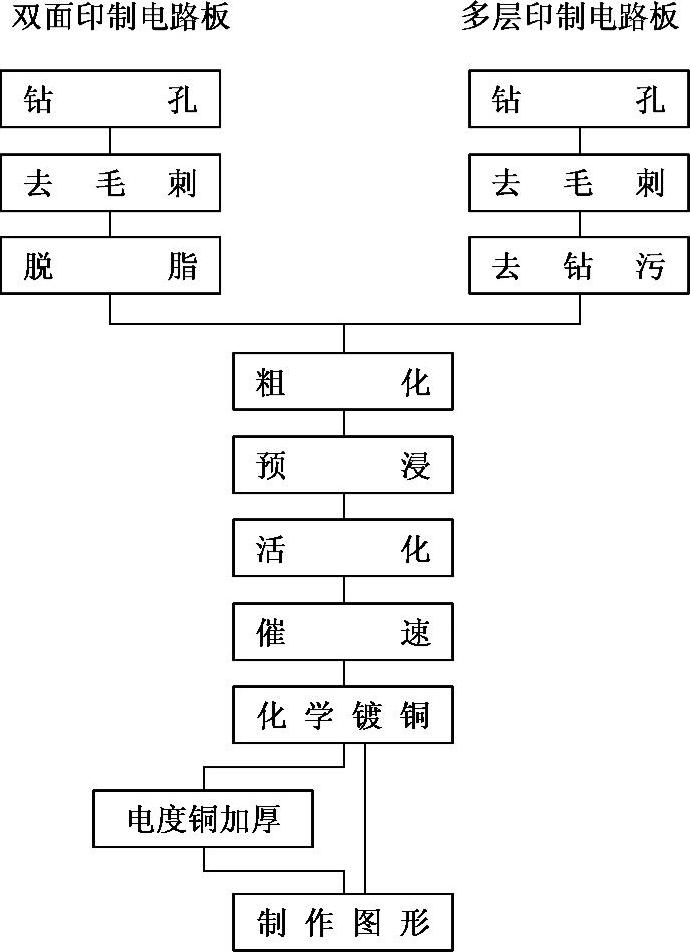

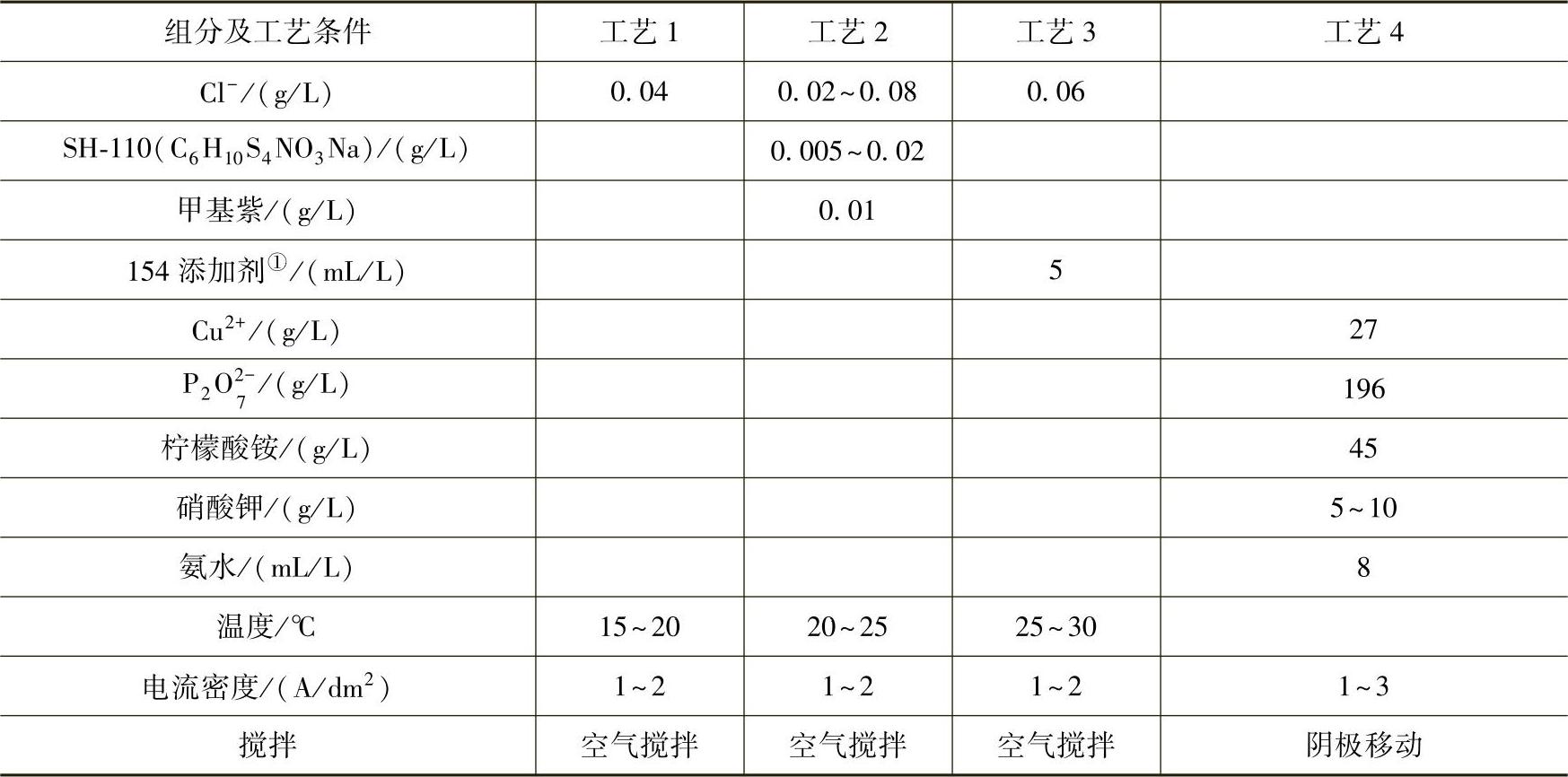

下面介绍的是印制电路板孔金属化用的常规工艺。其工艺流程如图9-8所示。

上述工艺流程常称为图形电镀法,与已被淘汰的工艺导线法不同。图形电镀法还有化学镀薄铜→电镀铜加厚→制作图形和化学镀厚铜→制作图形两种方法。这两种方法都在工业生产中大规模地应用,但化学镀薄铜的方法比较容易掌握。

随着对印制电路板质量要求的提高,有些厂家已经用处理多层板的孔金属化工艺来处理双面板。

印制电路板的表面预处理工序包括:

1)钻孔。应采用数控钻钻孔,并使用适当的钻孔参数和上、下垫板。

2)去毛刺。用去毛刺机刷板,如果毛刺较粗,需先用砂纸机打磨。

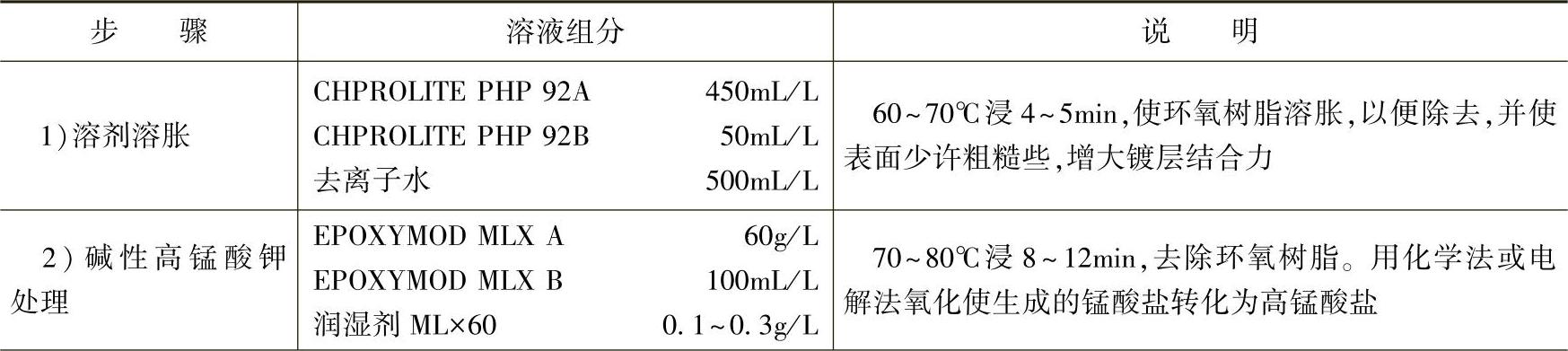

3)去钻污。钻孔时孔内会沾染环氧树脂,环氧树脂受热而形成钻污。钻污附在内层焊盘环上,会使铜层与金属化孔连接不良。去钻污处理使焊盘环露出来,并能使环氧树脂凹进去一些,增大镀层接触面。虽然有去钻污的物理方法,如低压等离子体处理,但常用的是化学方法,即浓硫酸法、铬酸法和碱性高锰酸钾法等(见表9-62、表9-63)。目前,碱性高锰酸钾法最流行。

每一步处理之后都要用水仔细清洗。

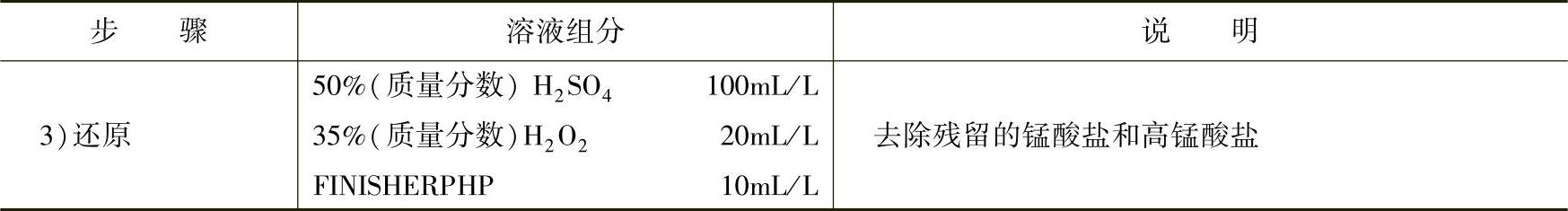

4)脱脂。脱脂液组分及工艺见表9-64。

图9-8 印制电路板孔金属化的常规工艺流程

表9-62 去钻污的浓硫酸法和铬酸法

表9-63 去钻污的碱性高锰酸钾法

(续)

注:表中以意大利ALFACHIMIC1公司的工艺为例来说明,华美电镀技术公司、SHIPIY公司、MACDERMID公司等均有同类产品。

表9-64 脱脂液的组分及工艺

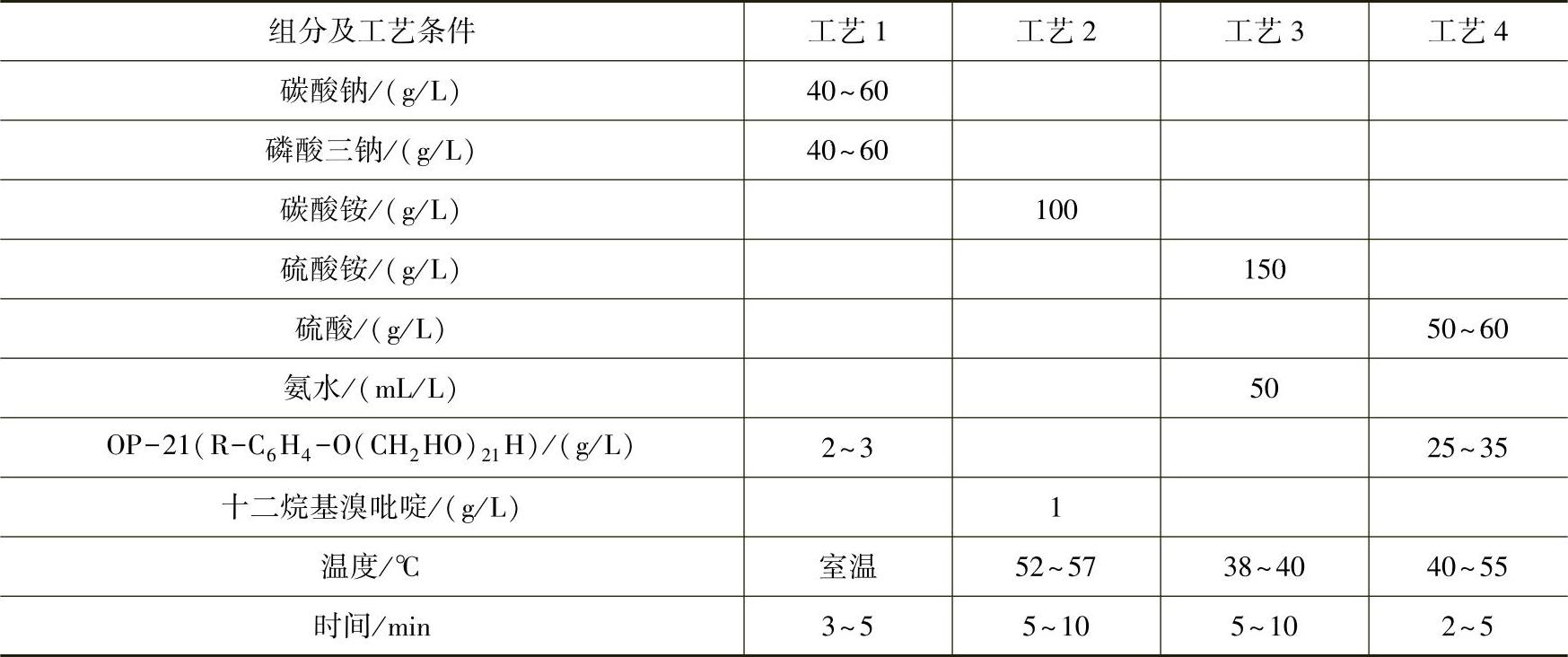

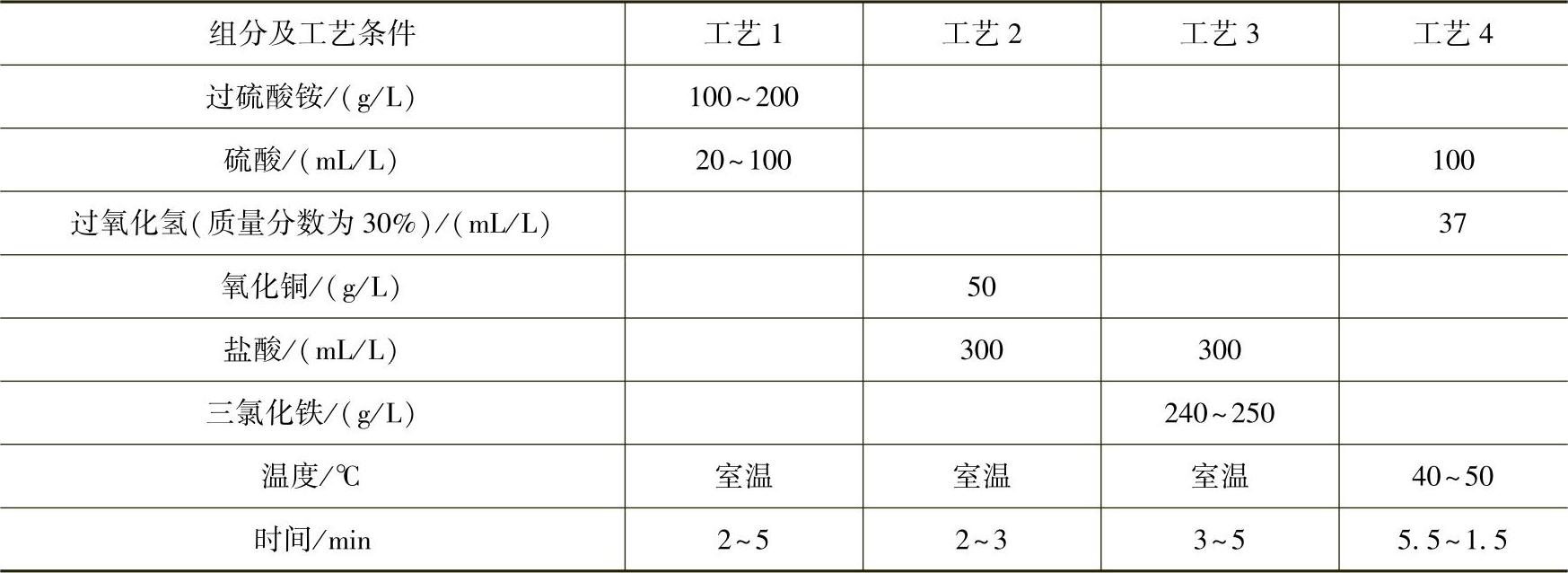

5)铜表面的粗化处理。铜表面的粗化处理的目的是保证化学镀铜层和电镀层与铜箔结合牢固,从而保证可靠的电连接。铜表面粗化溶液的组分及工艺条件见表9-65。

表9-65 铜表面粗化溶液的组分及工艺条件

注:溶液中还有适量的稳定剂和润湿剂。

铜箔经粗化处理之后,表面均匀变暗。若粗化过度表面会发毛、发花,影响质量。

用工艺1处理后,经过水洗,再用质量分数为5%~25%的硫酸浸1min,再水洗。用工艺2或工艺3处理后,经过水洗,再用质量分数为5%~25%的盐酸浸1min,然后水洗。

过硫酸铵溶液放置和使用过程中都会分解,需要经常分析和补充。三氯化铁溶液使用一段时间之后,腐蚀速度下降,需要更换。氯化铜溶液可以再生,再生时加过氧化氢和盐酸,以保持铜离子的含量和酸度。

大多数市售溶液类似于工艺4,需定期分析和补充过氧化氢。在使用过程中,溶液中铜离子含量逐步升高,会加速过氧化氢的分解。铜离子含量达到某一限度,就需要更换溶液。

6)活化。活化的目的是在树脂表面吸附一层催化剂微粒,以引发化学镀铜反应。活化的方法有多种,如离子钯活化剂、有机胺系螯合钯活化剂、胶体钯活化剂、胶体铜活化剂等,这些活化剂都有商品出售,使用方法可参见产品使用说明书。(https://www.xing528.com)

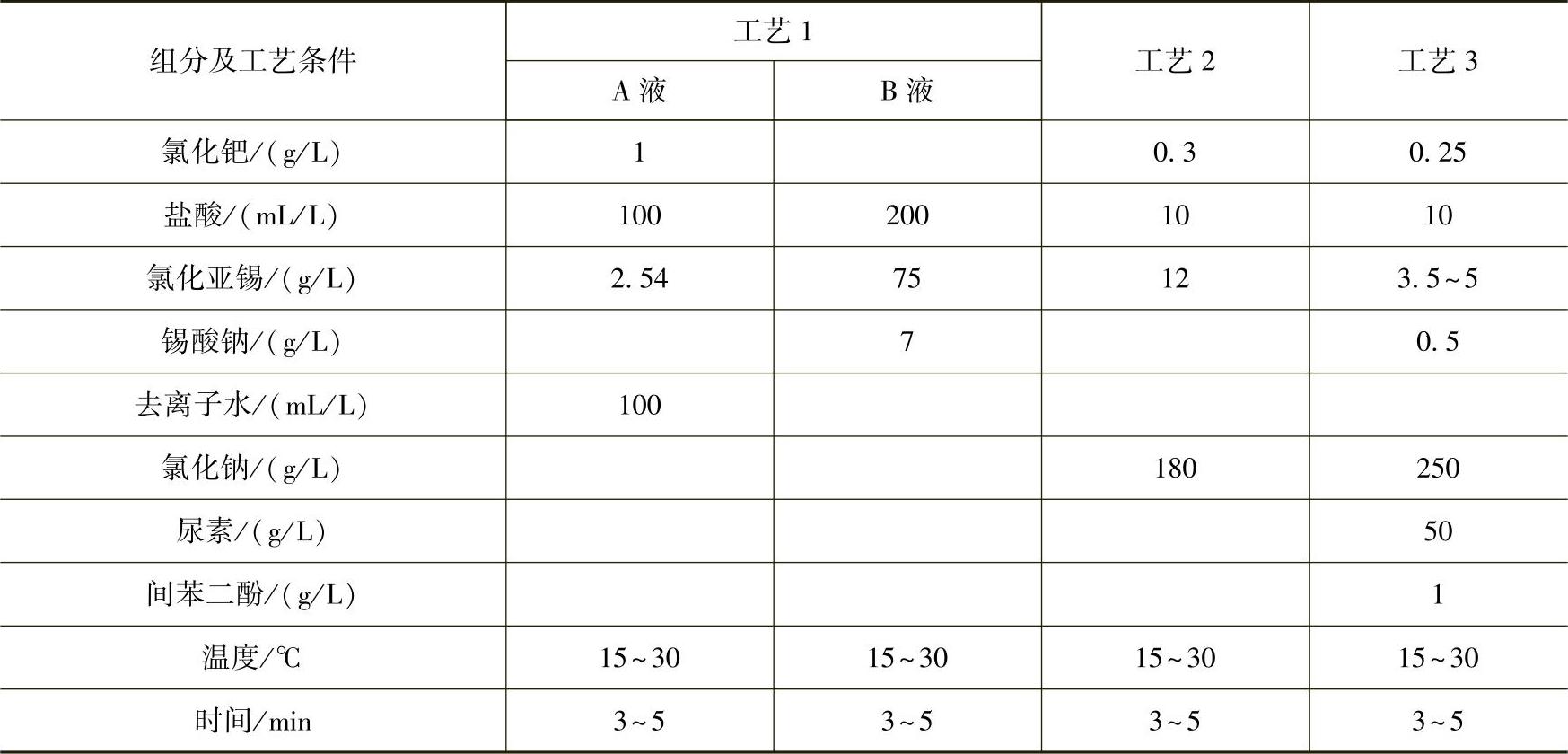

目前我国使用较多的是胶体钯活化工艺,胶体钯活化液的组分及工艺条件见表9-66。

表9-66 胶体钯活化液的组分及工艺条件

工艺1溶液的配制方法如下:先将B液各成分混合,得一悬浊液;在另一容器中,将A液中除氯化亚锡以外的各成分混合,加热至完全溶解,水浴保温在(30±1)℃,在搅拌条件下加入固体氯化亚锡,得A液。A液从加氯化亚锡起搅拌12min后,立即与B液混合。然后,在50~60℃的水浴中保温3h,最后用去离子水稀释至规定体积。使用过程中,活化液需要补充调整时,可加入保温后还没有稀释的浓溶液。

工艺2溶液的配制方法如下:将氯化钯溶解在浓盐酸中,加入固体氯化亚锡,再与事先溶解好的氯化钠溶液混合,得黑棕色溶液。

工艺3溶液的配制方法如下:将氯化钯先溶于少量的盐酸水溶液中,然后加入氯化亚锡,搅拌后立即倒入氯化钠、尿素、锡酸钠和间苯二酚的混合液中,最后加水至规定体积。然后在40℃下保温3h,即可使用。补充时,可加另配的浓溶液,组分为:氯化钯1g/L,氯化亚锡10g/L,尿素50g/L,氯化钠150g/L,盐酸80mL/L。

为了防止将水带入胶体钯活化液,以免因稀释而导致溶液分解,印制电路板事先要经过保护性浸渍,不清洗就直接转入活化液。用工艺1时,在含氯化亚锡10g/L,盐酸200mL/L的溶液中预浸;用工艺2或工艺3时,可用饱和氯化钠溶液预浸。

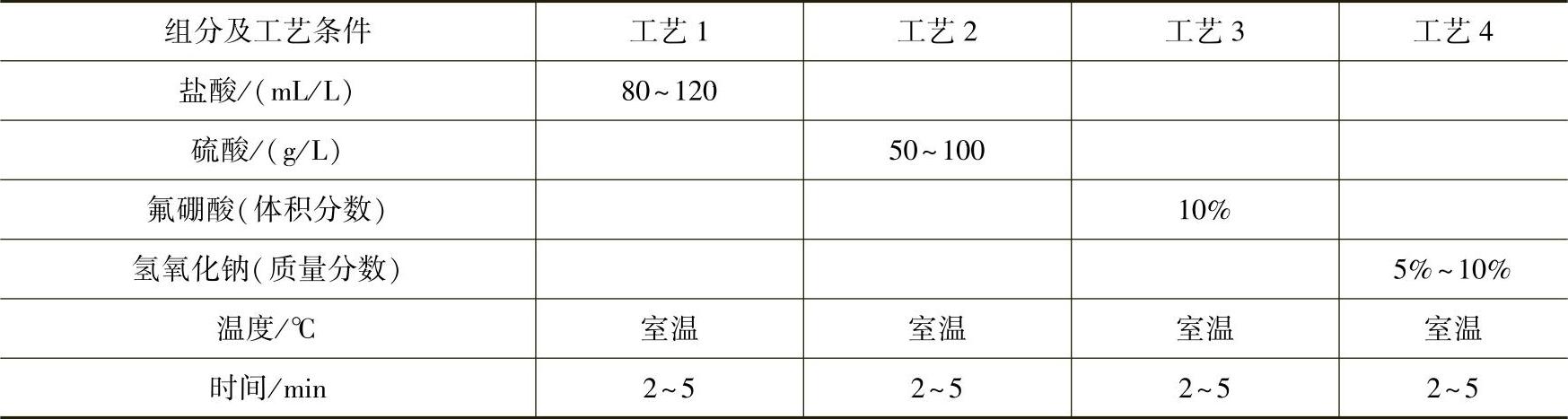

7)解胶处理。用胶体钯活化后,印制电路板表面吸附了胶体钯颗粒。为了使这些催化颗粒有足够的活性,需要用酸或碱的溶液除去钯外的保护胶团,这就是解胶。解胶处理前,印制电路板要用水清洗。解胶处理溶液的组分及工艺条件见表9-67。

表9-67 解胶处理溶液的组分及工艺条件

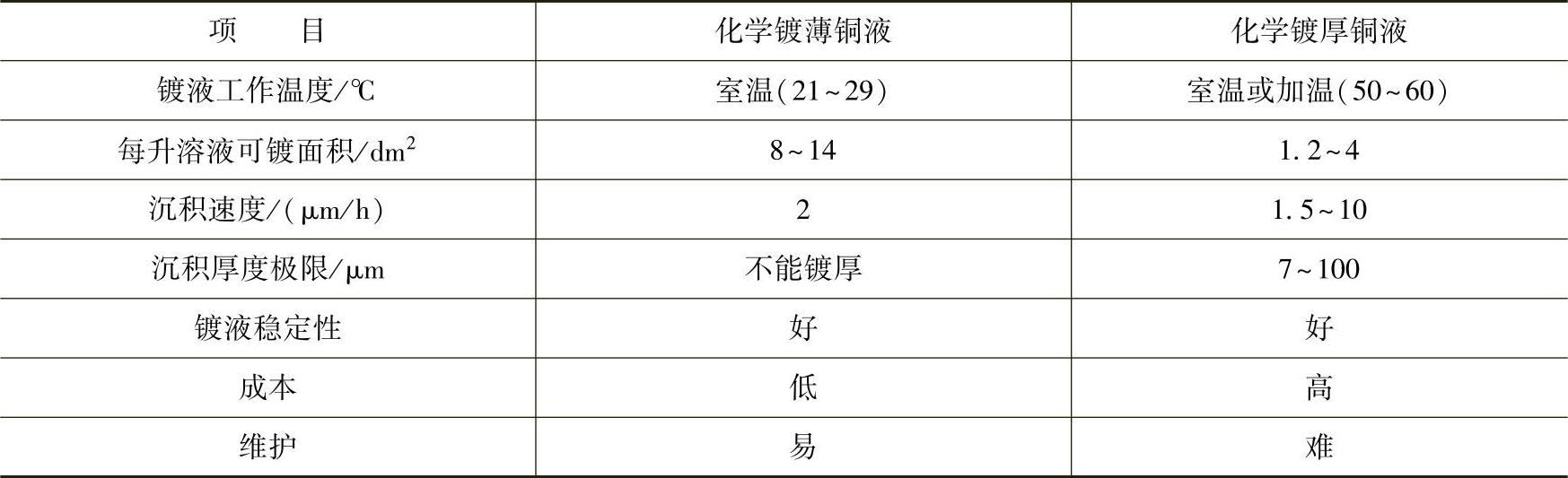

印制电路板经预处理之后,就需要进行化学镀铜。化学镀铜液有镀薄铜液和镀厚铜液两种类型,其各自的特点对比列于表9-68。化学镀厚铜对力学性能要求高,有关标准对此有明确规定。

表9-68 化学镀铜溶液的类型和特点

化学镀铜后要电镀铜,使金属化孔内壁铜层达到足够的厚度(35~40μm)。可以直接在化学镀铜层上制作电路图形,只镀图形和孔,这样腐蚀时侧腐蚀小,但化学镀铜层会吸收光致抗蚀剂,从而使图形精密度变差。若直接在板面和孔中电镀,则加厚了要腐蚀去的铜层,侧腐蚀问题突出出来,只能生产不太精密的产品。如果采取先全板电镀7~12μm铜层,再制作图形,继续电镀至规定厚度,则解决了上述两种方法存在的问题。但两次电镀铜间的清洗要十分仔细,这样对抗蚀剂的要求也就提高了。目前,工业上普遍使用直接制作图形或两次镀铜这两种工艺。

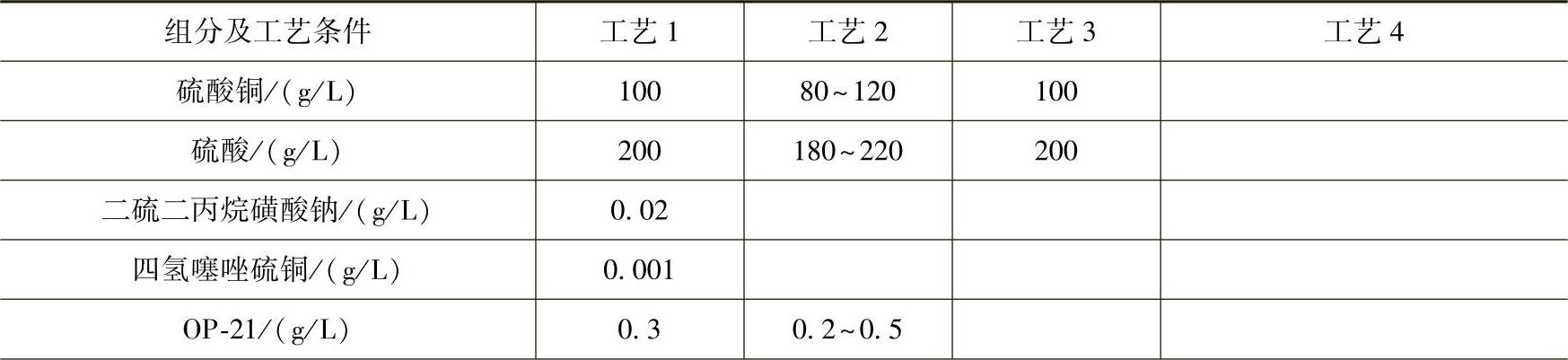

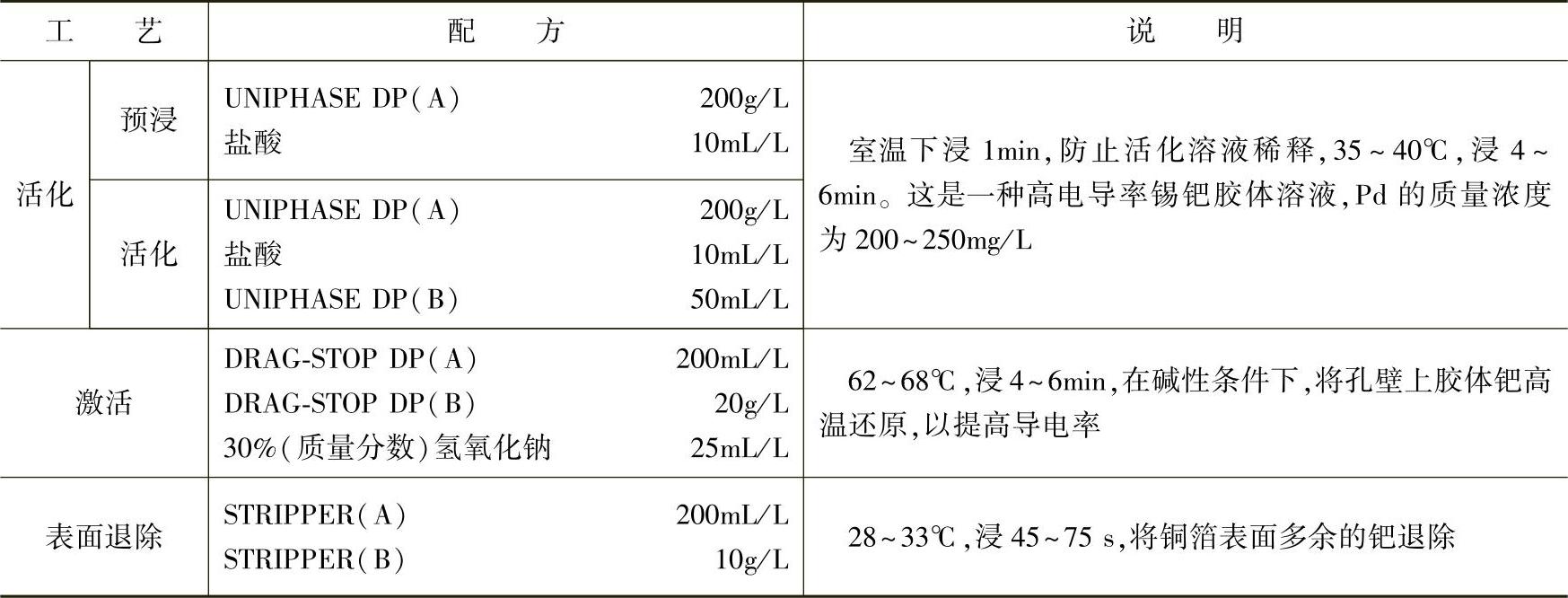

电镀铜可以用焦磷酸盐镀铜或高分散性光亮硫酸盐镀铜,两者分散能力相差不大。焦磷酸盐镀铜也需要使用添加剂来改善镀层的力学性能。印制电路板电镀铜镀液的组分及工艺条件见表9-69。

表9-69 印刷电路板电镀铜镀液的组分及工艺条件

(续)

①154添加剂系电子工业部华北计算机研究所产品。

3.直接电镀法

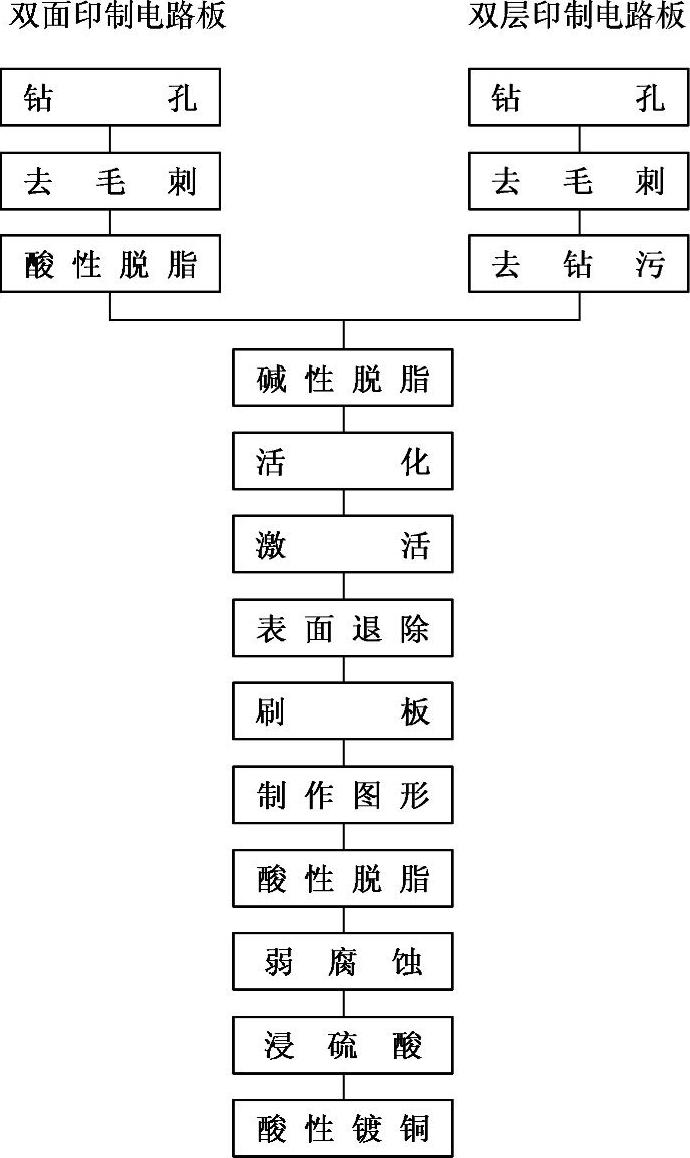

直接电镀法是不采用化学镀铜而直接镀铜的方法。现以意大利ALFACHIMICI公司的工艺为例加以说明。直接电镀法的工艺流程如图9-9所示。

图9-9 直接电镀法的工艺流程

这里的大多数步骤与常规工艺中的相应步骤并无区别,只是活化、激活、表面退除和弱腐蚀几步需要加以说明,其中尤以活化、激活和表面退除最为重要。具体工艺见表9-70。

表9-70 活化、激活和表面退除工艺

在各工艺步骤之间要仔细清洗。

弱腐蚀步骤是用过硫酸钠70g/L,硫酸10g/L溶液于20~25℃浸60s;或用MICROINCIDE DP于23~28℃喷淋两次,每次喷20~30s。

4.黑孔化法

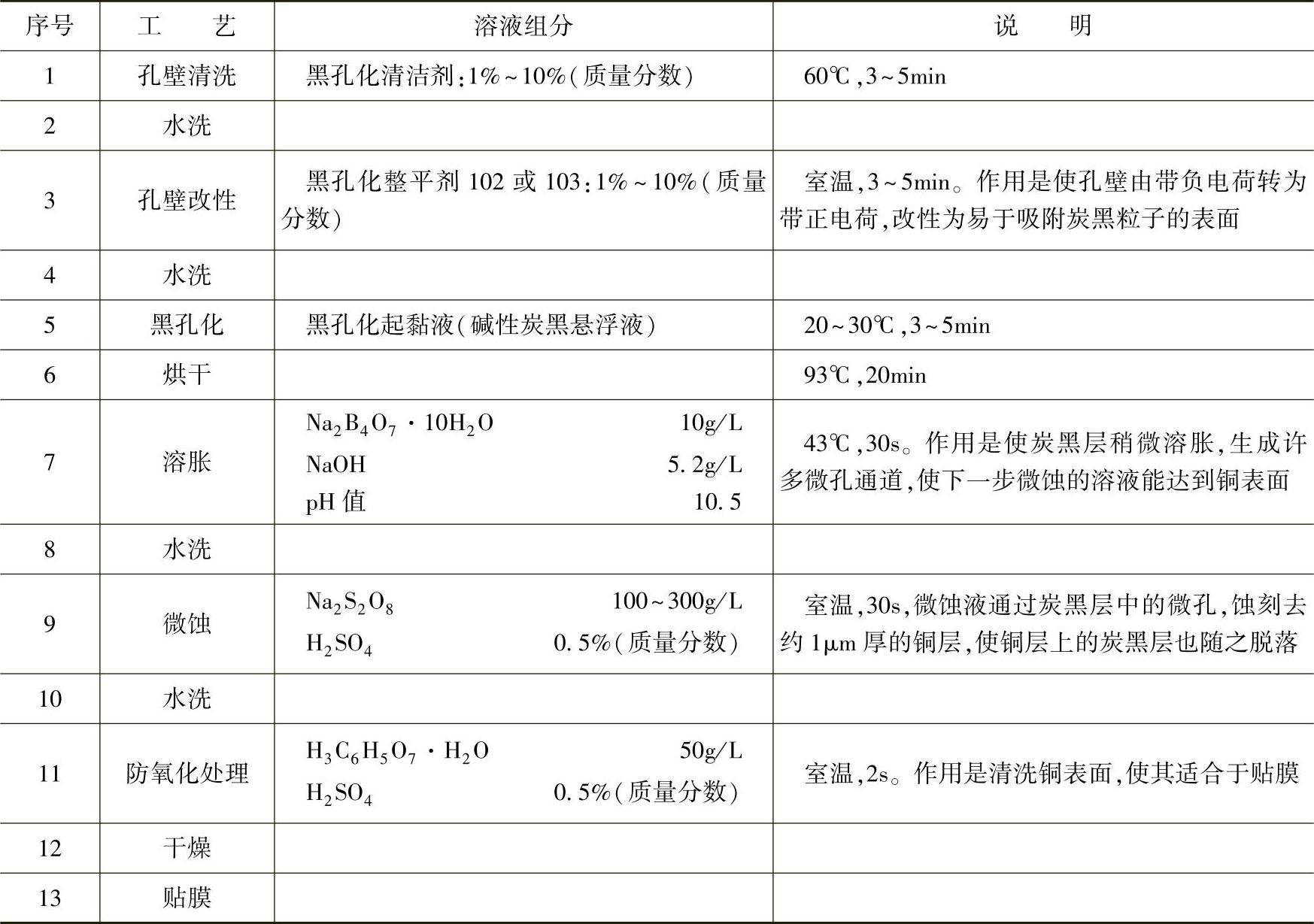

黑孔化法的工艺流程见表9-71。

表9-71 黑孔化法的工艺流程

黑孔化法用发黑层代替化学镀铜层作为导电层,简化了废水处理。同时,其工艺类似于沉积厚铜,需腐蚀去除的只是覆铜板上原来的铜层,工艺比较容易掌握。黑孔化工艺适合于微孔金属化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。