二氧化碳气体保护焊虽有很多优点,但也存在一些缺点,如使用大电流焊接时,焊缝表面成形较差,飞溅较多;不能焊接容易氧化的有色金属材料;很难用交流电源焊接及在有风的地方施焊等。二氧化碳气体保护焊在焊接过程中的问题主要存在于以下几个方面。

1.氧化性及合金元素的烧损问题

二氧化碳气体为活性气体,在电弧高温作用下,二氧化碳气体被分解而呈很强的氧化性,易使合金元素氧化烧损,降低焊缝的力学性能。因此,必须在焊接过程中采取有效的脱氧措施。采用高锰高硅焊丝是解决二氧化碳气体保护焊氧化问题的主要方法。但在生产实际中,采用小焊接参数或减小焊接电流与电弧电压的比值也有利于减少合金成分的烧损。对于单面焊双面成形,采用细焊丝和小焊接参数焊接,不但有利于减少合金成分的烧损,还有利于背面焊缝的成形。

2.气孔问题

(1)一氧化碳气孔 当焊丝中脱氧元素不足时,使大量FeO不能还原而溶于熔池金属中,在熔池结晶时发生下列反应:

FeO+C幑幐 Fe+CO↑

由于熔池存在的时间短,所生成的CO气体来不及析出,可能形成气孔。故应严格限制焊丝中的含碳量和保证含有足够的脱氧元素锰和硅来防止一氧化碳气孔产生。

(2)氢气孔 氢的主要来源是焊丝、焊件表面的铁锈、水分和油污以及CO2气体中的水分。因此,为防止产生氢气孔,焊前要适当清除焊丝和焊件表面的杂质,并需对CO2气体进行提纯与干燥处理。具体方法是将CO2气瓶倒置,使水分向瓶口沉积,然后反复打开阀门进行排放,直到排清瓶内水分为止。

(3)氮气孔 氮气主要来源于空气,这和熔池保护不好有关。因此,焊前要检查气体流量是否正常、焊枪及气路有无漏气现象;焊接过程中要经常清理喷嘴内的飞溅物,以使保护气流均匀通畅。

3.飞溅问题

CO2气体保护焊产生飞溅的主要原因如下:

(1)由冶金反应引起的飞溅 这种飞溅主要是由于CO2在高温分解时所产生的体积膨胀,熔滴和熔池中的碳被氧化生成的CO气体所引起的。此外,熔滴或熔池中产生的气泡及气体从熔滴内流出时剧烈膨胀等因素均可以引起飞溅。(https://www.xing528.com)

(2)由斑点压力引起的飞溅 这种飞溅主要取决于电弧的极性。但由于目前使用的CO2焊设备均为直流电源,采用反极性,熔滴过渡过程中,是电子撞击熔滴,因此引起的飞溅较小,对焊接过程的影响不大。

(3)由工艺因素引起的飞溅 由工艺问题引起的飞溅是单面焊双面成形技术所需解决的主要问题。

短路过渡焊接时,直流回路电感值调节不当,致使电源的动特性不合适,造成短路电流增长速度过快或过慢,从而产生小颗粒或大颗粒飞溅。另外,焊接电流和电弧电压的配比不当,也将影响熔滴向熔池过渡引起飞溅。电弧的长短关系到熔滴的大小,弧长增大,熔滴增大,飞溅增多;弧长减小,熔滴变细,飞溅减少。但弧长过短时,将阻碍熔滴向熔池过渡,同样产生较大的飞溅。因此必须限制短路电流的增长。

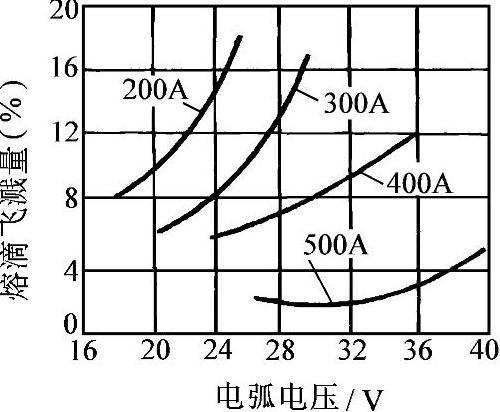

图1-5 电弧电压与熔滴飞溅量之间关系

电弧电压是决定弧长和熔滴过渡的重要因素,电弧电压过高或过低,无论是用小焊接电流还是大焊接电流施焊,飞溅都会增大。电弧电压与熔滴飞溅量之间的关系如图1-5所示。电弧电压过高,不但熔滴的尺寸增大,而且弧长变长,无法实现正常焊接,且大熔滴易受电磁力的影响,从而产生大颗粒飞溅。电弧电压过低,焊丝伸出长度部分由于电阻热的原因而产生爆断,引起飞溅。此外,电弧电压过低,电弧“潜入”熔池深处,发生固体短路,也易产生熔池飞溅。

CO2气体保护焊减小飞溅的措施主要有以下几点:

1)在对飞溅要求严格的情况下,可使用超低碳焊丝,焊丝中碳的质量分数低于0.04%。

2)正确选择焊接参数。短路过渡焊接时,选用动特性良好的小参数焊机,以保证熔滴短路过渡时具有合适的短路电流增长速度。

3)调节地线方向,减少电磁力的影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。