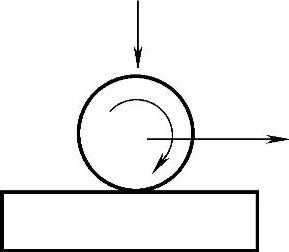

滚动是一种应力类型,纯滚动过程中存在叠加的滑动分量,滚动磨损如图5-9所示。通常情况下,滚轮的功能几乎都具有一个滑动分量。金属构件在滚动过程中出现的失效特征有表面塑性变形、沟槽、磨蚀、表面麻点、剥落、表层破裂等。

1.表面塑性变形

(1)失效特征 表面几何形状发生改变,表层脱落层比较薄,呈鳞屑状至薄片状。

(2)导致失效的条件、应力及失效过程 由于外加高周接触压力过大(主要是切应力大)或金属构件接触表面屈服强度过低,使超出材料屈服强度的应力反复作用,导致接触表面被碾轧并塑性变形、脱落。

图5-9 滚动磨损

2.沟槽

(1)失效特征 规则连续的波峰和波谷,凹坑呈珍珠链状排列,显微组织中有新硬化区和回火区、熔化现象、材料转移等。

(2)导致失效的条件、应力及失效过程 在金属构件通电的情况下,如电流通过滚动轴承,表面接触区域产生极高的温度,导致材料淬火、正火、回火,甚至熔化和汽化。由于电化学反应导致直流或交流电恒定,凹坑的距离大多数是差不多的。偶尔的过电流导致裂纹产生,扩展形成间接损坏的沟槽。

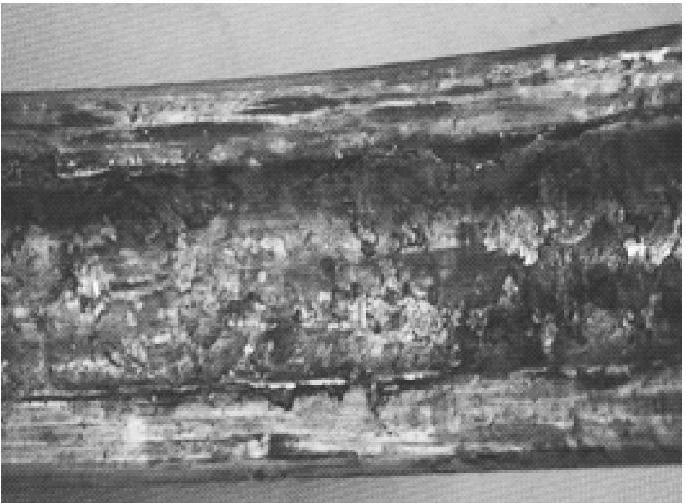

3.磨蚀

(1)失效特征 滚动轴承载荷区域出现条纹,条纹表面粗糙,覆盖有反应产物和氧化回火层,颜色发生变化。在滑动部位、焊接部位形成裂纹,显微组织中出现新硬化区和回火区。GCr15滚动轴承内圈磨蚀如图5-10所示,滚动轴承外圈磨蚀如图5-11所示。

(2)导致失效的条件、应力及失效过程 当滚动体在载荷区域运转时,由于径向力过大、接触面的切向力太小,无法克服单个滚动体的运动阻力,出现滑动情况,并导致滑动表面(如从滑轮到导轨)的油膜破裂。然后,由于金属接触体相对滑动速度较高,在很小的接触表面上形成较大的应力,使滚动体速度加快。当应力大于抗剪强度时,表面有塑性变形,并形成裂纹,局部摩擦生热使组织中产生回火效应和新硬化效应,继续滚动时接触表面会出现大面积点蚀。磨蚀经常出现在滚动轴承较大或润滑油不足的情况下。

图5-10 滚动轴承内圈磨蚀

图5-11 滚动轴承外圈磨蚀

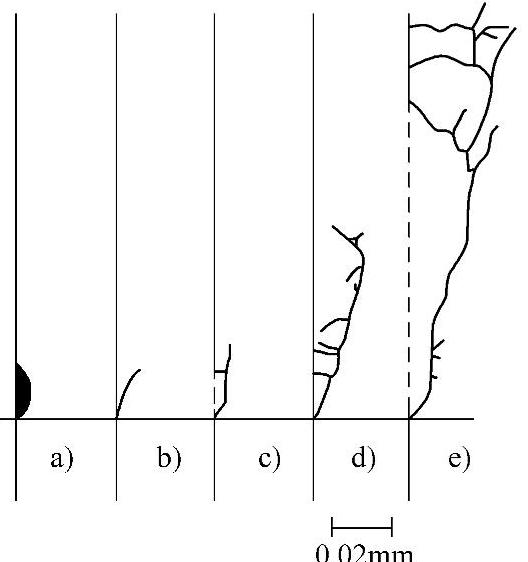

4.表面麻点

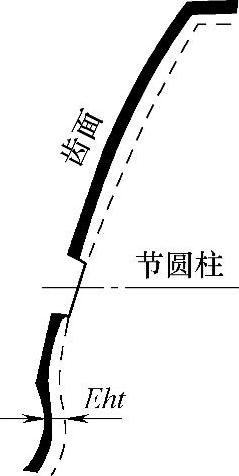

(1)失效特征 麻点起源于接触表面,位于齿轮节圆柱下方齿面。麻点形成位置如图5-12所示。断裂面呈盘形,相对平坦,有压扁、滚碾后的裂纹和条痕。在经硬化、调质或化学热处理的齿轮和滚动轴承上常出现表面麻点。(https://www.xing528.com)

(2)导致失效的条件、应力及失效过程 当裂纹起源于接触面的表面,在反复滚动接触下,使裂纹扩展最后导致剥落,形成表面麻点。图5-13所示为麻点形成过程,由a至e,在交变接触压应力和摩擦力(主要是滑动摩擦)的同时作用下,首先形成变形马氏体组织,之后逐渐形成原始斜裂纹、次生斜裂纹,次生斜裂纹增多,最后形成剥落。在周期性接触压力高、摩擦因数小、有液体润滑剂的情况下,由于滚动变形和周期性接触压力导致的切应力,使接触表面出现倾斜于表面的裂纹,随后液体渗入裂纹,在裂纹尖端产生极高的静水压力,使裂纹在材料内部扩展。在周期性接触压力低、摩擦因数高的情况下,如较低的润滑油黏度、较高的润滑油温度等,图5-13中d阶段的次生裂纹会快速扩展至齿尖,e阶段出现大面积表层脱落,如图5-14所示,此时金属构件会出现突发性故障。

5.剥落

(1)失效特征 裂纹起源于金属构件的亚表面,平行和垂直于接触表面扩展,导致表面脱落,脱落面直边平底,为压碎和滚碾过的结构,有疲劳断裂特征。横截面上可观察到黑色腐蚀区和白色条纹。脱落面附近有塑性变形痕迹,变形方向与摩擦力方向一致,有多处微小疲劳裂纹和二次裂纹。裂纹的起源与构件的材质有密切关系,如夹杂等冶金缺陷、第二相硬质点、表面硬化层不合理等。例如,轴承的滚动接触疲劳裂纹一般从轴承中杂质处起源。

图5-12 麻点形成位置

图5-13 麻点形成过程

图5-14 表层大面积脱落

(2)导致失效的条件、应力及失效过程 金属构件承受纯滚动应力作用时,切应力最大的部位在略低于接触表面的亚表面。在反复滚动的过程中,疲劳裂纹易于此处起源,并平行和垂直于接触表面扩展,导致表层破碎脱落,形成一个直边平底的麻坑。当麻坑较小时,在以后的多次应力循环时可以被磨平。此类失效一般出现在线性接触(如齿轮齿面)、无序的滚碾滑动(如滚动轴承)等情况下,当滚动体之间存在润滑不足或润滑油变质、滚动体之间的滑动具有较多或较少的金属接触、润滑油中存在杂质或异物时,材料受损较深。

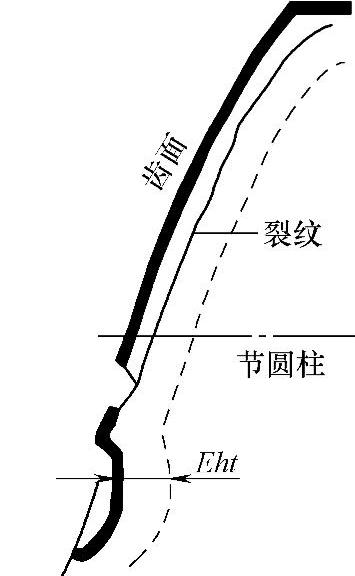

6.表层破裂

(1)失效特征 裂纹通常产生在齿轮节圆柱附近次表面,表层破裂位置如图5-15所示,平行于表面扩展的同时,也向心部扩展,有疲劳特征。图5-16所示为经渗碳处理的20Cr2Ni4A齿轮在润滑油环境中表层破裂形貌。

图5-15 表层破裂位置

图5-16 表层破裂形貌

(2)导致失效的条件、应力及失效过程 由于齿轮进行表面淬火、感应淬火或火焰淬火后硬化层过薄,在周期性接触压力作用下,构件次表面产生裂纹源,沿硬化过渡区域向心部扩展,导致表面层破裂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。