6.6.6.1 疲劳曲线和疲劳极限的测定

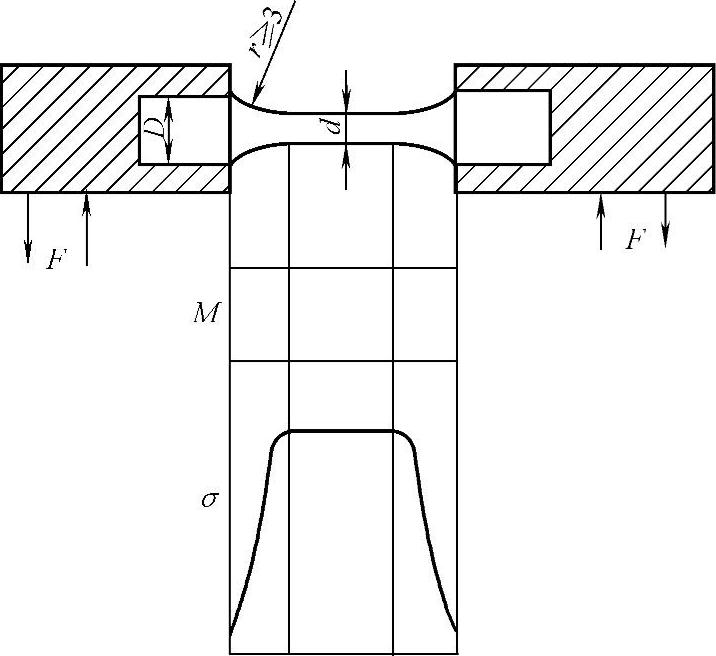

GB/T 3075—2008《金属材料 疲劳试验 轴向力控制方法》和GB/T 4337—2008《金属材料 疲劳试验旋转弯曲方法》是常用的疲劳曲线和疲劳极限测定方法。GB/T 4337—2008规定旋转弯曲疲劳试验可以是悬臂梁式加载,也可以是试样两端均有支承的四点加载。四点加载的试样受载情况如图6-140所示。图中还示意表示出试样沿断面所受弯矩M和弯曲应力σ。

图6-140 圆柱形试样四点弯曲加载

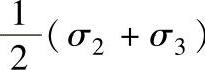

推荐的试样形状及尺寸如图6-141所示,其直径d为6mm、7.5mm、9.5mm,d的偏差为±0.05mm,夹持端之间的距离为40mm。

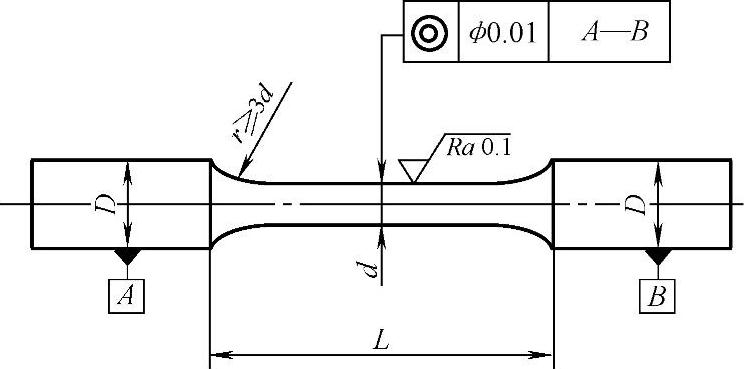

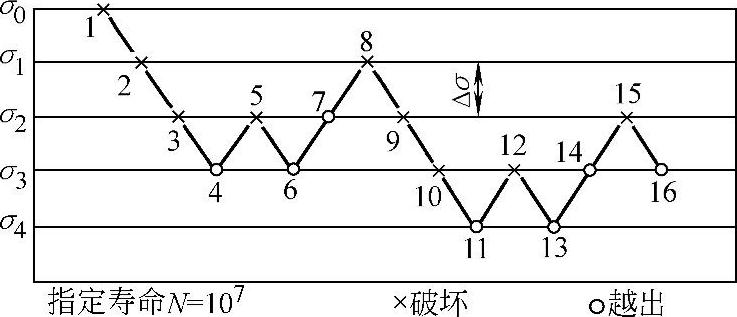

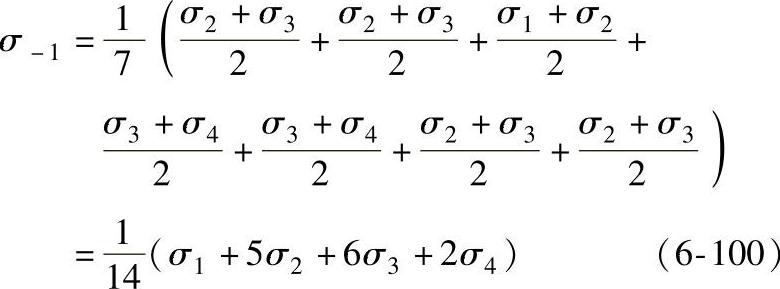

测定疲劳极限可采取“升降法”,其步骤是取试样13~16根,根据已有的资料,对疲劳极限作一粗略估计,应力增量Δσ一般选为预计疲劳极限的3%~5%,试验一般在3~5级应力水平下进行。第一根试样的应力水平略高于预计疲劳极限,如果在达到规定疲劳极限循环数(如107)不断,则下一根试样再升高Δσ进行(反之,则降低Δσ进行),这样直至完成全部试验。图6-142所示为升降法测疲劳极限,由16个点组成。处理数据时,在第一对出现相反结果以前的数据均舍去。图中点3和4是第一对出现的相反结果,因此点1和2舍去,而第一次出现相反结果的点3和4的平均应力值 ,就是单点试验法给出的疲劳极限值。如此把所有邻近出现相反结果的数据点均配成对子,即7和8,10和11,12和13,15和16,最后,对于不能直接配对的数据点9和14也凑成一对,总共有7个对子,由这7个对子求得的7个疲劳极限值的平均值,即可作为疲劳极限精确值σ-1。

,就是单点试验法给出的疲劳极限值。如此把所有邻近出现相反结果的数据点均配成对子,即7和8,10和11,12和13,15和16,最后,对于不能直接配对的数据点9和14也凑成一对,总共有7个对子,由这7个对子求得的7个疲劳极限值的平均值,即可作为疲劳极限精确值σ-1。

图6-141 标准试样尺寸

图6-142 升降法测疲劳极限

还可写成普遍式:

式中 Vi——在第i级应力σi下进行的试验次数;

n——试验总次数;

m——应力水平的级数。

故疲劳极限是以试验次数为n的加权应力平均值。

这样求得的疲劳极限存活率为50%。如果需要,可对试验结果用数理统计方法进行数据处理,求出任一存活率下的条件疲劳极限。

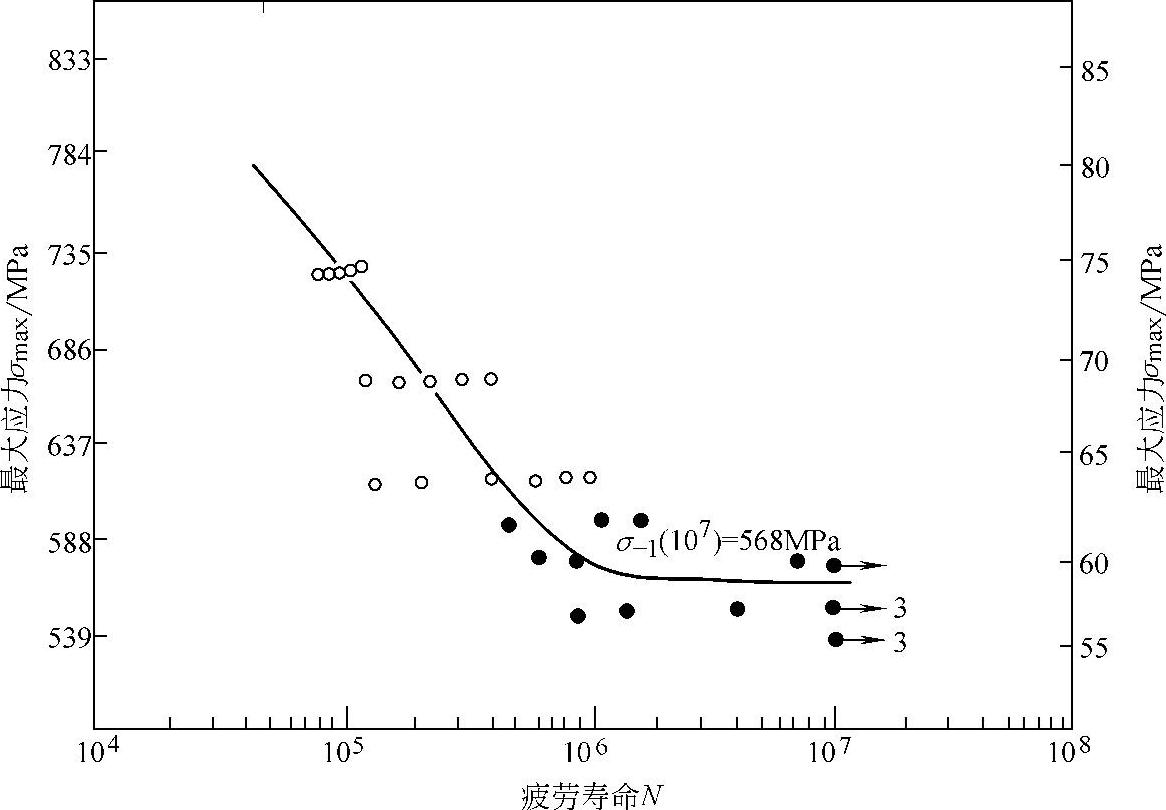

疲劳曲线的测定,须至少取4~5级应力水平,用升降法测得疲劳极限做σ-N曲线的低应力水平点;其他3~4级较高应力水平的试验,则采用成组法,每组试样数量取决于试验数据的分散度和所要求的置信度,通常一组需5根左右试样。以最大应力或对数最大应力为纵坐标,以对数疲劳寿命为横坐标,将试验数据一一标在单对数或双对数坐标纸上,用直线进行最佳拟合,即成旋转弯曲疲劳试验曲线(σ-N曲线),如图6-143所示。

图6-143 40Cr钢旋转弯曲疲劳试验曲线(https://www.xing528.com)

注:Rm=1176MPa,试样直径为ϕ75mm。

6.6.6.2 疲劳门槛值ΔKth和裂纹扩展速率da/dN的测定

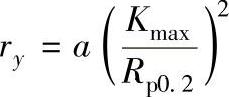

GB/T 6398—2000《金属材料疲劳裂纹扩展速率测定方法》规定,测定疲劳门槛值ΔKth可用三点弯曲、紧凑拉伸或中心裂纹试样,形状尺寸与平面应变断裂韧度KIC试样相同。试样先预制裂纹(与KIC试样预制裂纹的要求相同),预制裂纹最大载荷Fmax不能大于测定ΔKth时初始的Fmax。现在国内常用电磁振荡式高频疲劳试验机或电液伺服疲劳试验机,采用降载法测定ΔKth,即先在较高的ΔF下循环,裂纹有明显的增长,则降低ΔF数值,da/dN也相应减慢;这样一级一级地降载,da/dN也逐步减慢,直到裂纹停止扩展的最大ΔK,即为ΔKth。定义循环106周次,裂纹扩展小于0.1mm,即da/dN<10-7mm时的ΔK为ΔKth。为了避免上一级ΔK对下一级ΔK的裂纹扩展所产生的过载停滞作用和残余应力作用,一方面两级ΔK之差不要太大(不大于10%);另一方面,在每一级ΔK时,要经过一定长度的裂纹扩展量Δa再进行da/dN测定,规定Δa要大于上一级塑性区宽度ry的4~6倍。其中, ,对平面应力,

,对平面应力, ;对平面应变,

;对平面应变, 。

。

裂纹长度的测量常用的方法有显微镜测量法,交、直流电位法(外加电流直接通过试样或另外粘贴断裂片)等。一些试验机附有自动分析处理数据的软件。

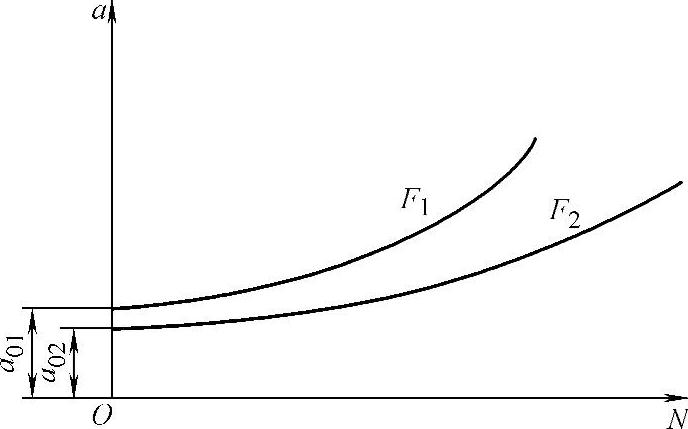

可用同一试样,测出其ΔKth后接着测量da/dN。在裂纹扩展过程中,隔一段时间测量一次裂纹扩展量Δa,并记录相应的循环周次N,得出裂纹长度a与循环周次N的记录曲线,如图6-144所示。试验完毕后,依载荷及相应裂纹长度计算应力强度因子范围ΔK,并用割线法、图解微分法或递增多项式法计算相应的da/dN。标准中附有7点递增多项式处理数据的程序。

图6-144 裂纹扩展量与相应循环周次记录

6.6.6.3 低周疲劳试验

低周疲劳试验的任务主要是测得材料的如图6-121所示的εt-Nf曲线以及组成这个曲线的εp-Nf和εe-Nf曲线。通常用圆棒形试样轴向加载,在电液伺服疲劳试验机上进行。试验时,根据要求确定应变-时间波形、应变振幅和加载频率。低周疲劳试验一般选用三角波,以使循环过程中应变速率恒定,加载频率通常随应变振幅减小而提高,这样可使长寿命和短寿命试验的试样应变速率大体相同。低周疲劳试验循环频率较低,一般在0.1~1Hz范围。对大多数金属材料,应变振幅选在±2.0%和±0.2%之间,就可得到较好的低周疲劳曲线。为测得一条良好的低周疲劳曲线,需10~15根试样。

试验过程中,要测量和记录如下数据:

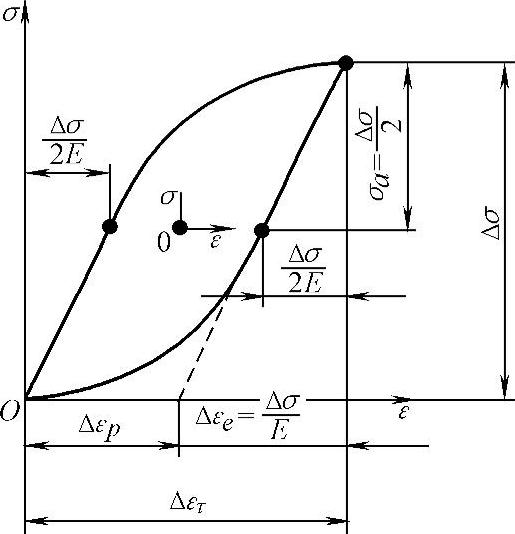

(1)循环应力应变滞环。低周疲劳试验中将出现应力应变滞环,如图6-145所示。从应力应变滞环记录中,可观察到如下内容:

1)材料在循环受载条件下是循环硬化还是循环软化。

2)依滞环面积和形状,计算每一循环中弹性应变成分大小和塑性应变成分大小以及其在总应变中占的比例。

图6-145 应力应变滞环

3)在试验后期,可从滞环形状变化看出裂纹是否出现。裂纹出现时,应力幅将下降。所以在试验开始阶段和最后阶段,滞环要连续记录,中间阶段可隔一定循环记录一次。因低周疲劳变形速率不高,可用一般X-Y记录仪记录滞环。

(2)应力随循环次数变化曲线。记录应力变化曲线,可确定材料应力循环是硬化还是软化,到试验后期,可预知裂纹出现情况。裂纹出现时,加载过程中应力将下降,卸载过程中,裂纹闭合时,卸载曲线将发生突然转折,称为“拐点”。可用条带记录仪记录之。

(3)应变速率。试验中用条带记录仪记录波形-时间,以计算应变速率 =dε/dt。

=dε/dt。

(4)失效循环数(即疲劳寿命)Ni。循环过程中出现裂纹,在卸载曲线上出现拐点。裂纹越深、越长,出现拐点的应力水平越高,试验中以拐点出现的规定的应力水平所对应的循环周次来定义失效循环寿命数(疲劳寿命)Ni。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。