喷嘴是注射模热流道系统的主要元件。热流道喷嘴壳体的破裂时有发生。喷嘴与流道板以螺纹连接,会受到喷嘴壳体强度的限制。两者的破裂位置都在浇口部位,但作用的载荷不同,计算过程有差别。

1.喷嘴壳体的疲劳强度

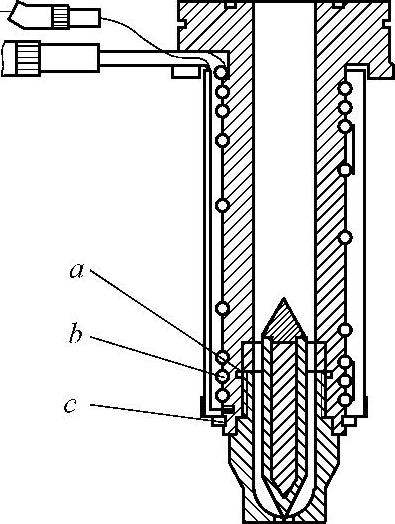

(1)热流道喷嘴壳体的破裂 图6-45所示为热流道系统中破裂的喷嘴壳体,断裂发生在浇口端。图6-46所示为喷嘴与流道板轴向压紧装配时破裂发生的危险截面。图6-46中危险截面a在内螺纹退刀槽的根部,有应力集中;危险截面b在嵌入电加热圈的绕线槽根部,壁厚被削弱;危险截面c在弹性卡圈的凹槽处,壳体壁厚过薄。

(2)喷嘴壳体的强度 注射机的注射压力通常为100MPa左右。在注射周期中,注射螺杆推进和保压阶段的时间只占5%~10%。模具里塑料制品在冷却阶段压力迅速下降,热流道喷嘴壳体承受的是周期性的圆周方向应力。喷嘴壳体破裂多发生在注射生产一定时期之后,从开裂断面分析是属于疲劳破坏,壁厚过薄和应力集中是主要原因。

图6-45 破裂的喷嘴壳体

(3)喷嘴壳体的材料 大多数企业制造的喷嘴壳体采用4Cr5MoSiV1钢(美国牌号为H13)。这种钢的加工工艺是,半精加工后,在较低的奥氏体温度(1000~1040℃)加热后空冷,回火温度为600~650℃,得到的硬度为34~44HRC,然后再精加工。从技术资料上得知,4Cr5MoSiV1钢的疲劳极限在高温540℃下为σ-1n=370MPa,以其作为喷嘴壁厚强度的计算应力。

(4)喷嘴与流道板压紧装配时壳体壁厚的设计和校核 图6-46中所示的喷嘴为带有浇口套的导流梭顶针式喷嘴。它在与流道板压紧时传输塑料熔体。喷嘴中央的流道直径为4~18mm。喷嘴座与流道板在强压下密合,支承面大,壁厚足够。图6-45所示喷嘴的加热段为细长薄壁管道,外壁上开螺旋槽,嵌有电加热线圈,在浇口段装有鱼雷状的导流梭针尖或套筒式针尖,有时为装入浇口套,需与喷嘴螺纹连接。喷嘴外壳等用弹性卡夹轴向固定。在这些危险截面上的壁厚往往只有1~2mm。

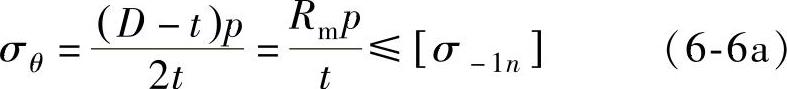

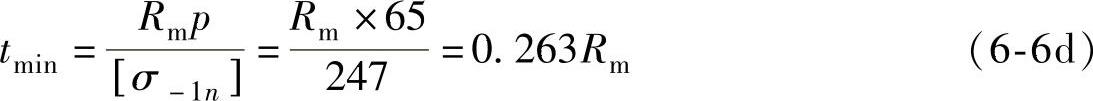

喷嘴筒体受到塑料熔体内压,在薄壁圆管上周期性的周向应力σθ的作用下破裂。喷嘴壳体的强度校核式为

壁厚的设计式为

式中 D——圆管的计算外径(mm);

t——圆管上危险截面的壁厚(mm);

p——圆管内流体的压力(MPa);

Rm——圆管的平均半径(mm);

图6-46 喷嘴与流道板压紧装配时破裂发生的危险截面

[σ-1n]——喷嘴钢材的许用应力(MPa), ,其中n为安全系数。

,其中n为安全系数。

喷嘴壳体在注射压力下,承受比模具型腔更高的压力。塑料熔体在25~50MPa的高压下,才能充满型腔并得到补缩。处于上游的热流道浇注系统允许有35MPa的压力降。注射机在螺杆头前熔体的压力经主流道喷嘴和热流道的压力损失后到达分喷嘴的浇口段,壳体内熔体压力大约为p=65MPa左右。又取安全系数n=1.5,所以[σ-1n]=370MPa/1.5=247MPa。因此,喷嘴壁厚的设计式简化为

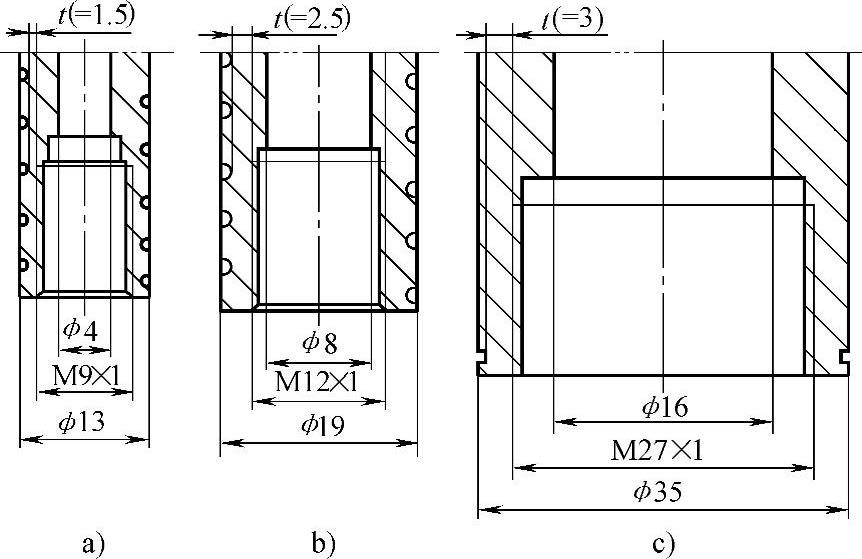

取喷嘴壳体的零件图,它们的流道直径为4mm、8mm和16mm三个,如图6-47所示。壳体外圆柱面上嵌装电热线圈,切割螺旋槽。圆管的计算外径D应减去槽深。壳体外圆柱面上还会切割安装轴向挡圈的环槽,计算外径D同样应减去槽深。计算孔径是喷嘴内螺纹的外径或退刀槽外径。

图6-47 三个喷嘴壳体的结构尺寸

a)流道直径4mm b)流道直径8mm c)流道直径16mm

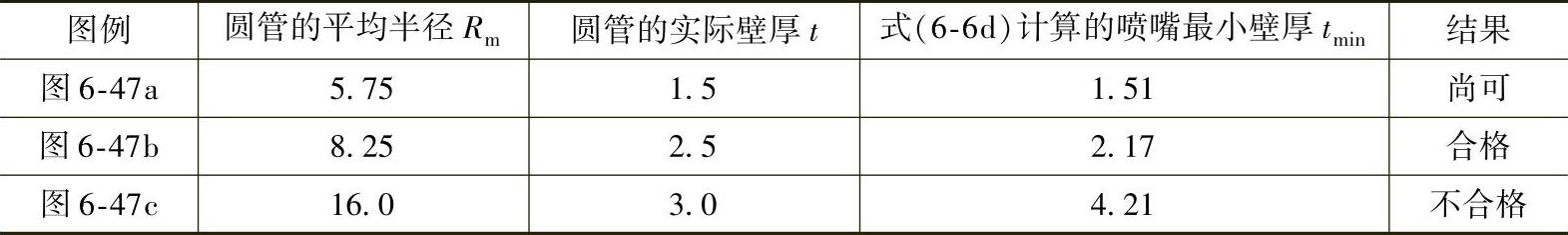

用式(6-6d)校核图6-47所示的三个喷嘴壳体的强度,其危险截面的壁厚t都是图样上测得的实际壁厚。圆管的计算外径D并非喷嘴外径。圆管的平均半径Rm是概念参量,必须用式(6-6c)计算。用式(6-6d)计算得喷嘴最小壁厚tmin,见表6-7。壳体壁厚强度t<tmin为不合格,必须加厚到tmin或更厚。经热流道企业的喷嘴壳体危险截面校核,发生喷嘴壳体破裂概率约0.5%。喷嘴外径小,破裂的概率较大,说明式(6-6a)的许用应力[σ-1n]和流体的压力p的数据符合生产实际。

表6-7 三个喷嘴壳体危险截面的壁厚校核 (单位:mm)

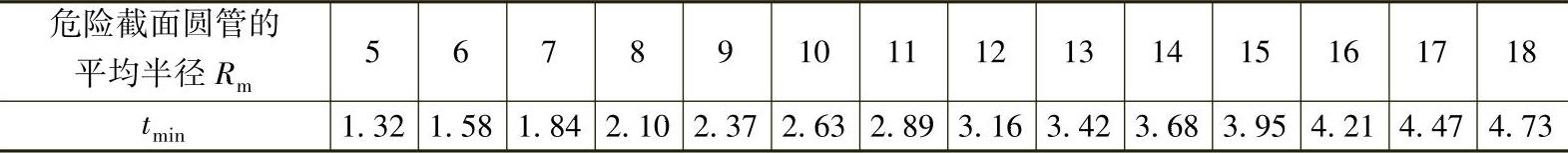

表6-8所列为4Cr5MoSiV1钢(H13)的喷嘴壳体壁厚的最小值,适用于传统的流道板与喷嘴用压力连接方式。4Cr5MoSiV1钢的喷嘴壳体受到塑料熔体的周期性压力作用,需校核危险截面上圆管的平均半径Rm的最小壁厚。用式(6-6c)计算得圆管的平均半径Rm,其中实际壁厚t如图6-47所示。壁厚t必须大于表6-8的最小值tmin。

表6-8 4Cr5MoSiV1钢的喷嘴壳体壁厚最小值tmin (单位:mm)

表6-8适用于喷嘴与流道板压紧装配时壳体壁厚的设计和校核。近年来,推行整体式热流道系统,在流道板与喷嘴用螺纹连接时,表6-8中的数据不适用。

2.喷嘴与流道板螺纹连接时壁厚的校核计算

流道板与喷嘴用螺纹连接时,流道板在注射温度下有横向热膨胀,而喷嘴固定在低温的定模板里,喷嘴在轴线方向有弯曲变形,在喷嘴壁厚上受到弯曲载荷。(https://www.xing528.com)

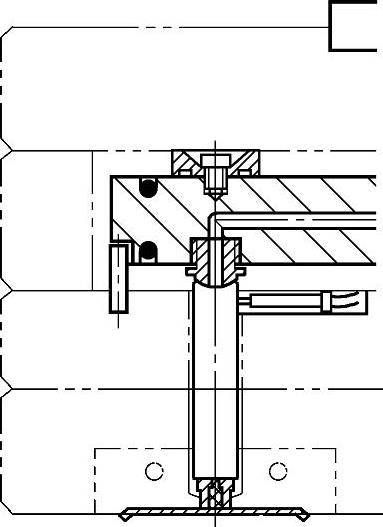

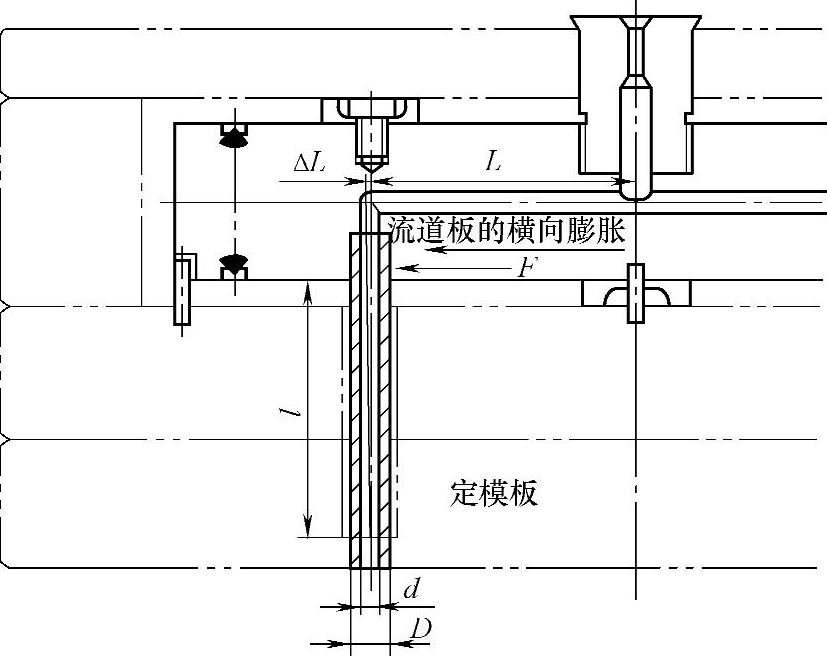

在设计整体式热流道系统时,喷嘴与流道板用螺纹连接(见图6-48),以此防止泄漏熔料。这种喷嘴不需要凸肩支承,它的浇口端对准定模型腔板,此时喷嘴壳体破裂的危险截面仍在浇口段,上述圆管壁的周期性的周向应力σθ引起的疲劳破坏依然存在。如图6-49所示,流道板从中央起始,有横向的热膨胀变形ΔL,而喷嘴的浇口段固定在定模板中,固定截面上有弯曲应力σb作用。

图6-48 喷嘴与流道板用螺纹连接

图6-49 喷嘴的受力图

如图6-49所示,由于流道板的横向热伸长量ΔL引起一端固定的悬臂圆筒的弯曲变形,故自由端的弯矩M和作用力F关系式为

由式(6-7a)得喷嘴浇口处的横向作用力为

然后计算危险截面在弯矩M=Fl作用下的弯曲应力σb:

式中 ΔL——流道板的横向热伸长量(mm);

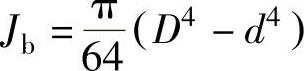

Jb——喷嘴筒体的危险截面轴惯性矩(mm4),圆筒 ;

;

l——喷嘴的有效长度(mm);

E——喷嘴钢材在工作温度下的弹性模量(MPa),400℃时合金钢E=170×103MPa;

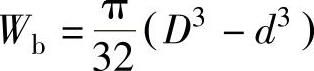

Wb——喷嘴筒体的危险截面抗弯截面模量(mm3),圆筒 。

。

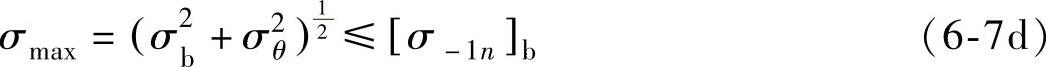

将危险截面上轴向应力σb和周向应力σθ做矢量合成,可得到喷嘴与流道板螺纹连接时壁厚的强度校核:

由前述4Cr5MoSiV1钢的疲劳极限σ-1n=370MPa,考虑到合成应力σmax比单周向应力σθ复杂,不确定因素多,安全系数n取2,则[σ-1n]b=185MPa。

根据企业的生产经验,图6-49所示的喷嘴与流道板螺纹连接只能在下列条件下有可能采用:多喷嘴距离模具中央L<200mm,流道板的横向热伸长量ΔL<0.5mm,同时,喷嘴的外径D<18mm,有效长度l<200mm。

[例1] 图6-49所示的喷嘴壳体,其流道直径为8mm,在危险截面上内孔d=12mm,外径D=18mm,平均半径Rm=7.5mm。按横向热伸长量ΔL=0.5mm、喷嘴的有效长度l=200mm,计算现有壁厚t=3mm。在喷嘴与流道板螺纹连接有附加弯矩下校核强度是否安全。

[解] 1)喷嘴壳体在注射压力下,按式(6-6d)计算得tmin=1.97mm。

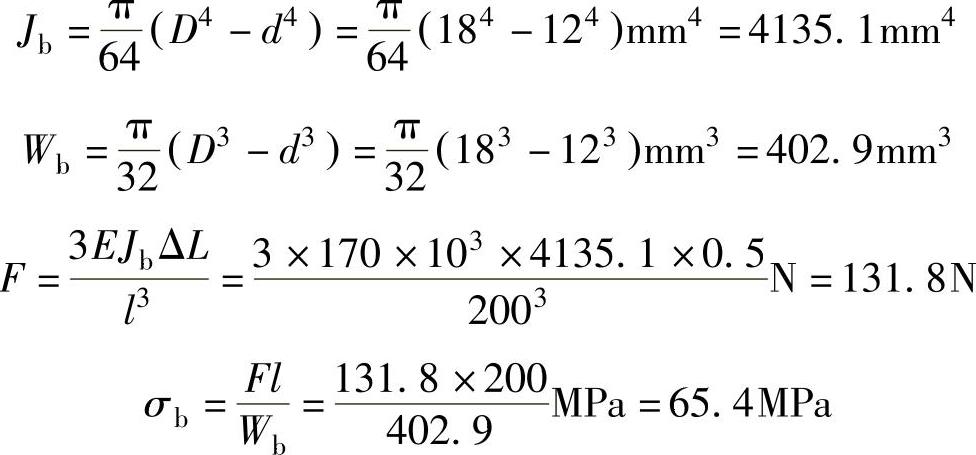

2)用式(6-7)计算喷嘴危险截面的弯曲应力:

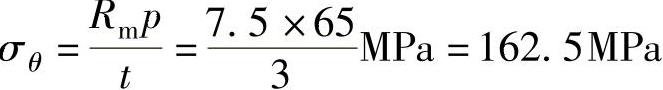

3)按式(6-6a)计算喷嘴危险截面的周向应力:

4)代入式(6-7d),校核喷嘴壳体危险截面的应力:

计算结果表明:喷嘴壳体壁厚t=3mm,在喷嘴与流道板螺纹连接有附加弯矩下,校核强度安全。说明小流道喷嘴的柔性好,能采用喷嘴与流道板螺纹连接的方法。

[例2] 1)喷嘴流道直径为16mm,壳体在危险截面上内孔d=27mm,计算外径D=33mm,平均半径Rm=15mm。按横向热伸长量ΔL=0.5mm、喷嘴的有效长度l=200mm,计算现有壁厚t=3mm。在喷嘴与流道板螺纹连接有附加弯矩下,校核强度不合格。

2)按同样条件,逐步增加壁厚,多次校核计算。即使增加壁厚到t=10mm,截面上内孔d=27mm,计算外径D=47mm,平均半径Rm=18.5mm。出现弯曲应力σb大于周向应力σθ,仍然是σmax>[σ-1n]b,强度校核不合格。喷嘴壳体演变成厚壁筒体,已不适合电加热。

计算结果表明:大流道和大直径喷嘴壳体在喷嘴与流道板螺纹连接有附加弯矩下,需要有大的壁厚才能保证强度安全。大流道喷嘴的刚度好了,但轴向柔度差。

以上两例说明,对大型的流道板和喷嘴,喷嘴壳体刚度过大,流道板的横向热伸长所产生弯矩就足以破坏喷嘴。采用喷嘴与流道板螺纹连接方法时,目前有两条途径:一是在喷嘴壳体的适当位置或在非危险截面加工圆周凹槽,提高喷嘴轴线方向的柔度;二是在流道板与喷嘴的连接位置实现流道板的横向热补偿,避免或减少附加弯矩。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。