除了要合理选配原料外,纺纱过程中应主要从以下方面考虑来提高纱线强力、降低强力不匀率。

(一)前纺工序

1.开清棉工序 开清棉工序使用的机械多,作用剧烈,易损伤纤维,也易使纤维受到较大的应力和伸长而使纤维疲劳。当纱线受到张力时,由于各根纤维的应力分布不均匀,会引起成纱强力下降。因此,开清棉工序的工艺参数和工艺流程应进行合理设置,保证在对原棉进行充分开松的条件下,尽可能避免过猛的对纤维进行打击,以避免纤维断裂或原有强力的损失。

2.梳理工序 梳理工序应在充分梳理并排除短绒和结杂的条件下,注意减少对纤维的损伤。纺纱过程中棉结杂质对纱线质量危害很大,一方面可导致纤维在牵伸过程中的运动出现移距偏差,影响牵伸区中纤维的正常运动,造成成纱条干恶化;另一方面会导致纱线截面内具有结杂纱线段的强力下降。这两方面都可以导致成纱强力不匀率的增加。梳理工序往往是产生结杂最多的工序,生条中棉结杂质粒数对单纱强力不匀率的影响见表1-46。

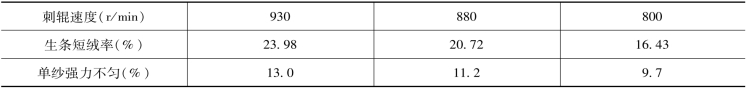

表1-46 生条中棉结杂质粒数对单纱强力不匀率的影响

因此,降低生条中的结杂粒数,对提高成纱强力、降低强力不匀率有显著的影响。对于刺辊速度的考虑,应在满足对纤维作用齿数的条件下,以偏低掌握为宜,避免生条短绒率的增加(表1-47)。同时,加强梳理机的机后排除短绒能力,保证良好的漏底状态,选用较合理的给棉板形式与工作面长度等。锡林与盖板工作区采用“紧隔距,强分梳”的工艺原则,充分发挥分梳效能,并起到排除结杂与短绒的效果;对一些高档产品应采用精梳系统。增加精梳落棉率,有利于精梳条中短绒与结杂数量的降低及纤维长度整齐度的提高,有利于提高纤维间的凝聚力和防止纤维扩散。落棉率越大,精梳纱表面越光洁,条干越均匀,成纱片段间的强力差异减小,导致单纱强力不匀率降低(表1-48)。但是落棉过多又不利于节约用棉,因此要合理掌握精梳落棉率。

表1-47 梳棉机刺辊速度对单纱强力不匀的影响

表1-48 精梳落棉率对单纱(CJ9.7tex)强力不匀的影响

3.并条工序 并条工序主要以提高熟条的长片段均匀度,提高纤维的伸直与平行度为主,应按“重加压、中隔距、低速度、轻定量、顺牵伸”的工艺原则安排生产。预并条采用小于并合数的总牵伸倍数和较大的后区牵伸倍数,以改善纤维的伸直度。并条工序要加强对牵伸区内浮游纤维运动的控制,采用口径适当小的集束器、集束喇叭和喇叭头,以增加纤维间的抱合力,防止纤维过分扩散而影响条干均匀度。

生产实践证明,头并后区牵伸倍数在1.7~1.8之间,末并后区牵伸倍数控制在1.1~1.2之间,有利于提高成纱条干的水平,能明显降低单纱强力不匀率。

4.粗纱工序

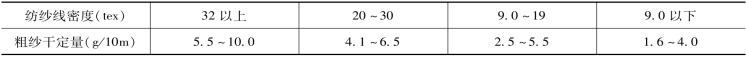

(1)粗纱定量:粗纱定量根据熟条定量、细纱机牵伸能力、成纱线密度、纺纱品种、产品质量要求以及粗纱设备性能和供应情况而定。常用的配置范围如表1-49所示。

从降低成纱强力不匀的角度考虑,粗纱定量应偏轻掌握。这是因为粗纱定量决定细纱机的总牵伸倍数,如果细纱机的总牵伸倍数过大,易造成短纤维在牵伸过程中的移距偏差过大,造成成纱条干均匀度严重恶化,从而大幅度提高了成纱的强力不匀。而粗纱定量轻,可减小细纱机的总牵伸倍数,进而避免因成纱条干不匀导致的强力不匀。

表1-49 粗纱定量设计

(2)粗纱牵伸倍数和加压:适当增大粗纱机前、后区牵伸倍数的比值和后、中罗拉的加压比值,可以减少牵伸力和增大握持力,使牵伸力与握持力相适应,确保纤维在牵伸过程中稳定运动,提高成纱条干水平,减少成纱单纱强力不匀值。

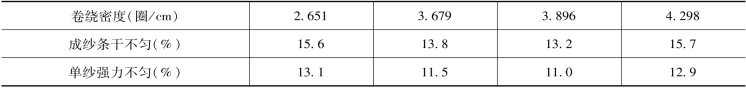

(3)粗纱轴向卷绕密度:粗纱轴向卷绕密度对单纱强力不匀的影响见表1-50。可见,卷绕密度过大或过小都影响成纱强力不匀。这是因为卷绕密度不合适易使粗纱重叠程度加大,造成粗纱变形和发毛,恶化粗纱条干;同时,重叠程度大的粗纱在退绕时,粗纱间相互粘连,从而影响成纱条干,使细纱强力差异变大。

表1-50 粗纱轴向卷绕密度对单纱强力不匀的影响

(4)粗纱捻系数及捻度不匀:适当提高粗纱捻系数,除了使粗纱具有一定的强力外,还能使粗纱经过细纱机后区牵伸后,留有一定的捻回进入前牵伸区,有利于防止纤维过分扩散,使纤维间抱合力增加,摩擦力界延伸,从而使成纱条干均匀,单纱强力不匀下降。

粗纱的捻度不匀对单纱强力不匀率也有一定的影响。粗纱机在不使用假捻器时,纺纱段的捻度远远低于工艺设计捻度,使正常纺出的粗纱伸长率增加。

综上所述,合理选择粗纱捻系数,合理运用好粗纱前后排的假捻器及保证加捻卷绕部件工作状态良好,也是改善单纱强力不匀的有效手段。

(5)粗纱回潮率:适当提高粗纱的回潮率,可以使粗纱中纤维的抗扭和抗弯刚度减弱,有利于粗纱中纤维的伸直平行,提高纤维在牵伸过程中的稳定性。但是回潮率过高又会影响生产的正常进行,如缠胶辊绕罗拉,产品质量反而下降。一般粗纱的回潮率掌握在7%左右为宜。

(二)细纱工序

细纱工序是成纱的最后一道工序,在喂入粗纱质量一定的情况下,细纱机的牵伸和加捻卷绕工艺配置对单纱强力及强力不匀有重要的影响。

1.合理配置细纱牵伸工艺 细纱机的牵伸倍数、隔距和喂入粗纱捻度对成纱强力的影响趋势如图1-24所示。可见,随着细纱机的牵伸倍数与隔距增大,成纱强力下降。粗纱捻度的增加使成纱强力先增加后减小。这主要是因为细纱机牵伸工艺的改变造成细纱条干均匀度的变化。实践证明,细纱条干均匀度好,细纱单强不匀率就会下降,其相关系数在0.7以上。

图1-24 细纱机的牵伸工艺与成纱强力的关系

当然,影响成纱强力的因素很多,例如在细纱机前牵伸区使用集合器时,细纱的短片段不匀率一般略有增加,但是由于集合器的作用又使纱条结构变得紧密,纱线中纤维间的接触情况有所改善,反而对强力有利。即因条干不匀增加使强力下降的值会因集合器的使用得到一定程度的弥补。

细纱机后区牵伸倍数对成纱强力不匀的影响非常显著(表1-51)。随着后区牵伸倍数的降低,成纱条干不匀值和单纱强力不匀值明显降低。这主要是因为后区牵伸倍数较小时,纱条紧密度大,牵伸力较大,而牵伸力不匀率较小。同时后区牵伸倍数小时,对粗纱的牵伸处于张力牵伸阶段,因此对粗纱的粗细片段具有一定程度的匀整作用。这些因素改善了成纱均匀度,进而降低了单纱强力不匀。但应注意,细纱机后区牵伸倍数较小会带来牵伸力的加大,为缓解牵伸力与握持力的矛盾,应适当放大后区隔距和增加罗拉加压。

表1-51 细纱机后区牵伸倍数对成纱强力不匀的影响

2.合理选择细纱捻系数,降低捻度不匀率 细纱捻系数应根据产品的用途和纤维材料特性进行合理设计。一般实际生产中,捻系数的选择应小于临界捻系数,适当加大捻系数,对提高强力有利,但较大的捻系数必然导致细纱机生产率下降,所以,在保证细纱强力的前提下,应选用较小的捻系数,以提高细纱机的生产率。乌斯特统计值将纯棉精梳纱的捻系数以αt=354为界,普梳纱以αt=376为界,大于此数的划为机织用纱,小于此数的划分为针织用纱进行统计。我国在主要的纱线产品标准中,对实际捻系数都有规定。如GB/T5324—1997《精梳涤棉混纺本色纱线》规定实际捻系数控制范围(不低于):经纱320,纬纱300;针织纱300、股线350;FZ 12001—1992《转杯纺棉本色纱》中,建议织布用纱实际捻系数不小于350,起绒用纱不大于350。

然而,靠增大细纱捻度来增加细纱强力的方法并不可取,增加细纱捻度会导致细纱的强力不匀率增大,手感变差,其后果更为严重,所以应重点解决纱线捻度不匀率的问题。细纱捻度不匀率对单纱强力不匀的影响见表1-52。

表1-52 细纱捻度不匀对单纱强力不匀的影响

(https://www.xing528.com)

(https://www.xing528.com)

细纱捻度不匀的产生主要有三方面:成纱存在粗细不匀,细节部分捻回较多,粗节部分捻回较少,从而导致细纱捻度分布不匀;细纱机锭间和卷绕过程中大小纱间的速度差异较大或锭速不匀等,也会造成细纱捻度分布不匀;钢领与钢丝圈的质量与选配不当,使运行不平稳或者使用周期内机械性能波动大等,都会造成细纱的捻度分布不匀。

除纱线条干不匀对成纱捻度的不匀影响较大外,根据影响细纱捻度不匀的分析,还应从下列几个方面降低成纱捻度不匀,以提高单纱强力均匀度。

(1)减少锭速不匀:成纱的最终捻度取决于锭速和前罗拉速度。在目前常用的滚盘式锭带摩擦传动过程中,由于锭带张力存在差异,锭带与滚盘、锭盘之间存在滑溜等,使锭子间速度存在差异。锭速不匀是造成捻度不匀的主要原因之一。因此要减少锭速不匀。

日常生活中,要加强对锭子的检校工作,锭盘直径不同的锭子同台不能混用,锭带盘位置和张力重锤的刻度要严格一致,确保锭带张力一致,调整锭带扭花,使锭带基本处于锭带盘中间位置运行。锭脚要结合揩车周期加油,确保滚盘、锭带盘和锭子回转灵活。

(2)合理选用钢领和钢丝圈,注意使用周期:钢丝圈重量对单纱强力不匀的影响(表1-53)。在此范围内使用重量适中的6/0号钢丝圈,其单纱强力不匀率最低,而采用偏重或偏轻的钢丝圈,其强力不匀率均较高。这是因为钢丝圈重量适中时,纺纱张力适中且稳定,使纱线片段间的强力差异较小。因此,钢丝圈重量的选择要根据纺纱线密度和锭速合理选定。

表1-53 钢丝圈重量对单纱强力不匀的影响

钢丝圈在使用一定时间后易磨损,一方面对气圈形态及纺纱张力的控制能力变差,使纺纱张力波动;另一方面使细纱表面部分纤维在通过钢丝圈时受到磨损,从而造成细纱强力下降且单纱强力不匀率值增大。钢领在使用一定时间后,与钢丝圈的跑道处产生磨损,导致钢丝圈运行不平稳,使纺纱张力波动过大,从而造成细纱断头增加,纱线强力下降且纱线强力不匀率值增大。

因此,还要注意钢领与钢丝圈的使用周期,根据钢丝圈与钢领质量、纺纱线密度、纺纱品种及锭速综合考虑。一般来讲,钢领与钢丝圈质量差、纺纱线密度大、纱线与钢丝圈摩擦因数大及锭速高时,钢领与钢丝圈的使用周期应缩短。

3.改进传统环锭纺纱系统,提高成纱条干均匀度

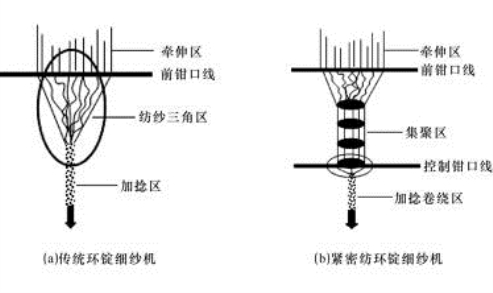

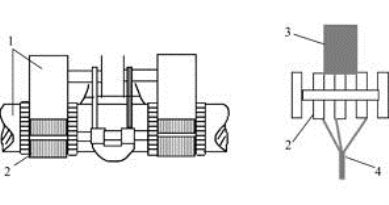

(1)紧密纺纱系统:紧密纺纱又称集聚纺纱,该技术对传统环锭纺纱装置的牵伸部分进行了改造,在罗拉牵伸与加捻之间增加一个纤维控制区,通过负压作用尽可能使松散的纤维束横向凝聚,消除传统环锭纺细纱机上的加捻三角区。紧密纺纱技术以前钳口线和控制钳口线为标记,实现了牵伸区、集聚区和加捻卷绕区的分离,使纤维可以在平行、紧密的状态下实现加捻,如图1-25所示。

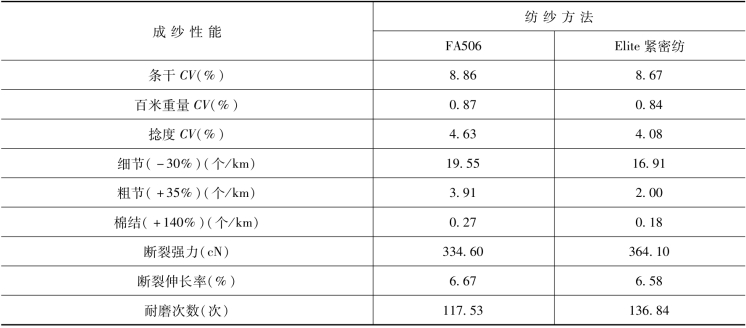

在Elite紧密纺与传统FA506环锭纺细纱机上,成纱性能见表1-54。由表1-54可见,紧密纺纱条干、百米重量和捻度CV值与传统环锭纺管纱相当,而紧密纺纱的纱疵明显好于传统环锭纺;紧密纺纱断裂强力比传统环锭纺提高10%左右,断裂伸长相近;紧密纺管纱耐磨性比传统环锭纺提高16.5%。

图1-25 纺纱加捻三角区

表1-54 Elite紧密纺与传统环锭纺成纱性能

(2)赛络纺纱系统:赛络纺纱原理如图1-26所示。两根保持一定间距的粗纱1平行喂入环锭细纱机的同一牵伸机构,经牵伸后的两根须条由前罗拉3输出,在汇聚点4处复合,然后在锭子5和钢丝圈6的回转作用下,纱线加上所需的捻度。由于捻度自下而上传递直至前罗拉3的握持处,所以两根纤维束上也带有少量捻度,汇合后进一步加捻形成了类似股线的赛络纱。

在赛络纺过程中,两股须条从前罗拉钳口输出至并合点,由于分开一段距离,而且每股须条上分别有少量的捻度,所以减弱了两股须条并合加捻时纤维间相互转移,并且须条在捻度作用下相互扭合,形成了螺旋状空间结构,因而赛络纱结构类似股线结构。对FA502型细纱机进行改造,采用纺纱工艺流程为:PX2型精梳机→FA322型并条机(7根并合)→FA421型粗纱机→FA502型细纱机。纺制的14.5tex精梳棉赛络纺和环锭纺的成纱性能见表1-55。由表1-55可见,赛络纱的条干CV值、单纱断裂强力、断裂伸长率等指标优于环锭纱。

图1-26 赛络纺环锭细纱机纺纱原理

1—粗纱导纱器 2—中区牵伸(胶圈牵伸) 3—前罗拉4—汇聚点 5—锭子 6—钢丝圈

表1-55 赛络纺和环锭纺精梳纱性能

(3)索罗纺纱系统:索罗纺纱工艺是由澳大利亚CSIRO试验室、新西兰羊毛研究所和国际羊毛局(IWS)共同研究的另一种新型环锭纺纱工艺,其纺纱原理如图1-27所示。在传统环锭细纱机前罗拉的前下方加装一个分梳装置,使前钳口下输出的扁平须条在此处被分割为3~5束纤维束,随着锭子和钢丝圈的回转,捻度自下而上传递使须条带有少量捻度,汇聚加捻后,形成类似多股纱条捻成的缆绳纱,故国内将索罗纺纱线也称为缆型纺纱线。

图1-27 索罗纺环锭细纱机纺纱原理

1—前牵伸罗拉 2—分割辊 3—须条 4—加捻纱线

在EJM128K型环锭纺细纱机上加装分割辊,将4g/10m的粗纱分别纺制得到不同线密度的纱线,使用未经改造的EJM2128K型环锭纺细纱机,对相同规格的粗纱进行试纺,两种设备所纺纱线的性能见表1-56。

表1-56 索罗纺与普通环锭纺纱线性能

表1-56说明,索罗纺技术先弱捻、后强捻的特殊加捻原理,使得纤维排列紧密,纤维之间的抱合力和摩擦力增大,纤维之间不易产生滑脱,因此,索罗纺纱强度平均提高约2.6%;并且索罗纺纱线的部分纤维卷入纱线的内部,从而纱线表面长毛羽的数量平均减少约78%。可见,缆型纺纱线强力高,长毛羽少,表面光洁。但是,受牵伸倍数和捻度的限制,纱线过细或者捻度太高,不易形成索罗纱线,所以索罗纺技术目前还不适宜开发低特和强捻纱。

(三)合理设计混纺比,提高原料的混和均匀度

对于混纺纱来说,减少原料差异率、增强前纺工序对纤维原料的混和作用,是提高成纱强力的必要条件。原料的均匀混和、各原料成分在纱线内的均匀分布,可获得最佳的纱线结构,从而使纱线在拉伸过程中每根纤维的强力得到合理和充分利用,提高纱线强力。

为提高原料混和均匀度,可从以下方面着手考虑。

(1)减少混用原料的形状差异。无论何种纤维,为了防止因原料特性差异造成的混和不匀,必须尽量减少混和成分中各种纤维的形状差异,特别是减少纤维线密度、长度、初始模量的差异以及包装密度和尺寸的差异。在两种纤维混和时,要注意混纺比的设计,因为混纺比的设计不当,混纺纱的强力会出现最低值。

(2)增强梳前工序的混和效果。

(3)提高梳棉机的梳理作用,增强单纤维之间的混和机会。

(4)适当增加精梳、并条工序的并合数,并注意混和方法的改进,使各原料成分在进入细纱之前得到充分混和。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。