用于制备玻璃纤维增强粒料的设备包括单螺杆挤出机、双螺杆挤出机和其他连续混炼挤出机等。其中,啮合同向双螺杆挤出机以其优异的混合性能、方便而灵活的积木式结构、高的生产能力和自动化操作等,在玻璃纤维增强粒料的生产中得到广泛应用。用啮合同向双螺杆挤出机制备玻璃纤维增强粒料时有以下几个问题特别重要:

1.玻璃纤维的加入方法

玻璃纤维有长纤维和短切纤维之分,将它们加入到双螺杆挤出机时,可采用不同的方法。短切纤维一般用计量加料装置加入,但并不是所有计量加料装置都能用来加入玻璃纤维,特别是当短切玻璃纤维长度大于6mm时,这时可以采用振动计量加料装置,将聚合物和短切纤维的预混物由加料口一起加入,否则会造成纤维和树脂的分离。通过调节振动速度来控制加入量,但难以精确。为提高加入量,可采用侧加料装置由侧加料口加入。

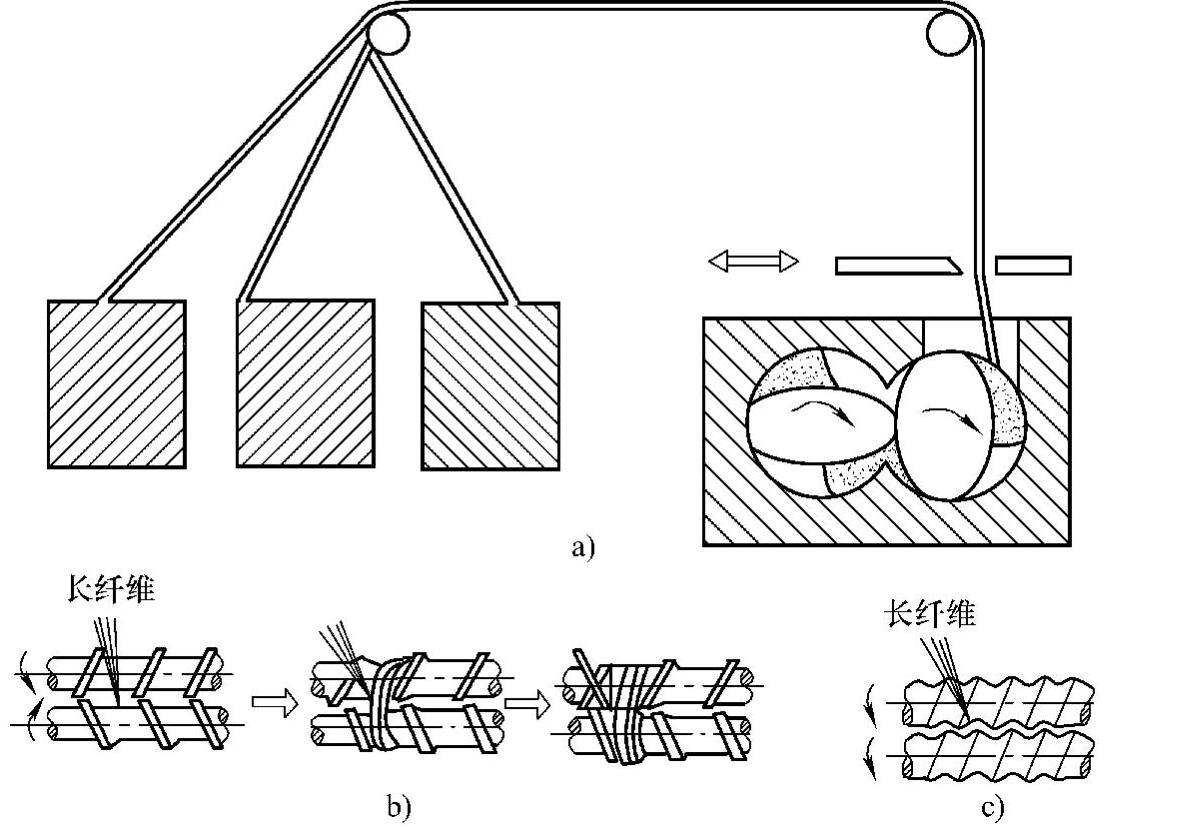

用双螺杆挤出机制备玻璃纤维增强粒料时,多采用长纤维(也叫粗纱),它比较容易加入,不需要特别的加料装置,只要把架挂起来的粗纱卷的纱条引入双螺杆的加料口,将粗纱绕到螺杆上,纱条会自动由粗纱卷上放开,被旋转的螺杆自动拉到机筒中(如图6-5所示)。长纤维加入量可以精确地控制,知道粗纱单位长度的质量、股数和螺杆转数后,就可知道玻璃纤维的加入量,因为玻璃纤维加入量和螺杆转数成正比。

图6-5 长纤维(粗纱)加入双螺杆挤出机的工艺过程

a)、c)加入啮合同向双螺杆挤出机 b)加入非啮合异向双螺杆挤出机

2.玻璃纤维加入的部位

一般情况下,聚合物是在主加料口加入,待其熔融塑化后,再将玻璃纤维由下游加料口加入,即采用后续加料。这是因为,如果把玻璃纤维和固态聚合物都由主加料口加入,会造成在固体输送过程中玻璃纤维过度折断,螺杆和机筒内表面也因与玻璃纤维直接接触而造成严重磨损。采用后续加料,因玻璃纤维是加到已熔融的聚合物中,熔体与纤维混合后,把纤维包起来,起到润滑保护作用,减少了纤维的过度折断和螺杆、机筒的磨损,而且有利于玻璃纤维在熔体中的分散和分布。加入玻璃纤维时,要控制聚合物和玻璃纤维的温度,确保聚合物粘度变化最小,避免聚合物在玻璃纤维上冷硬,引起额外的玻璃纤维折断。方法是将聚合物加热到正常水平以上,或将玻璃纤维预热后再加入。

3.制备玻璃纤维增强粒料的螺杆构型和机筒配置

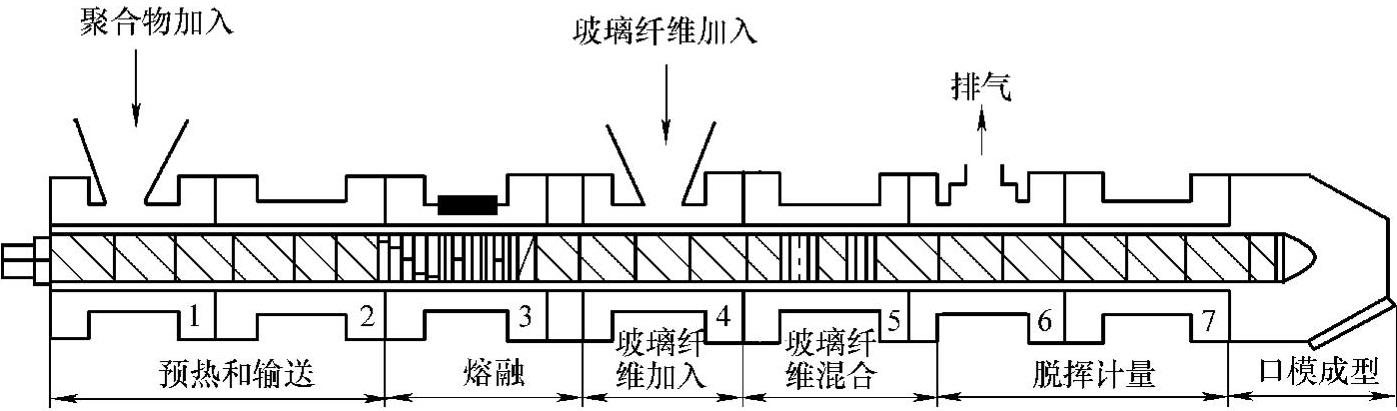

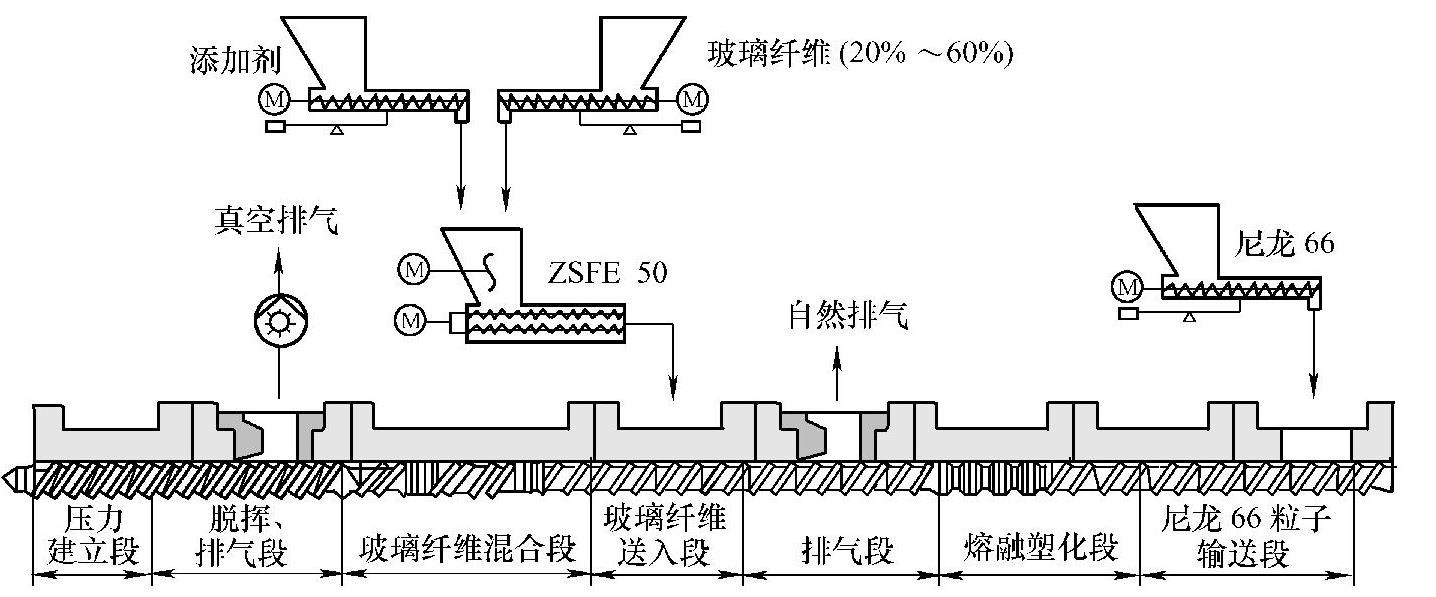

适于制备玻璃纤维增强粒料的双螺杆构型设计和机筒配置的总目标是:防止基体树脂降解,螺杆构型应能将每根纤维均匀分布于基体树脂中,把纤维束分散开;在确保粘接性良好的条件下,使每根纤维都被聚合物熔体所润湿,将纤维切短到合适的长度,使混合物达到最高的增强效果;把挤出过程中产生的挥发物排除干净;尽力减少对螺杆、机筒的磨损。最佳螺杆构型和机筒配置取决于所用聚合物的性能、纤维类型、相容剂和纤维添加量等。图6-6、图6-7所示是用于玻璃纤维增强粒料制备的两种典型螺杆构型,其中图6-6表示出了各区段的作用。由图6-6可见,整根螺杆自主加料口向下游依次分为预热和固体输送、熔融、玻璃纤维加入、玻璃纤维混合、脱挥计量、口模成型等区段。在熔融段采用由不同厚度捏合盘组成的正向捏合块,在玻璃纤维入口和排气口之间的螺杆区段采用了两个由薄捏合盘组成的捏合块,对纤维进行均化、混合、排气,下游到出料端,皆采用正向螺纹元件,对物料进行计量和建立压力。图6-7是玻璃纤维增强尼龙66的工艺流程及螺杆构型。(https://www.xing528.com)

图6-6 用玻璃纤维增强的典型螺杆构型

图6-7 玻璃纤维增强尼龙66工艺流程及螺杆构型

(1)玻璃纤维加入处的螺杆构型 玻璃纤维加入处的螺槽应采用大导程,使聚合物在此处为半充满状态,以留出空间容纳加入的玻璃纤维。为避免玻璃纤维加入口被聚合物熔体堵死,短切玻璃纤维用反螺纹元件导入,长玻璃纤维可用至少一对捏合盘元件导入。

(2)玻璃纤维的切断和分散 玻璃纤维加入口下游的螺杆构型设计应主要着眼于有利于玻璃纤维长度的变化和均化。长纤维是无头的,有无限长,加入螺杆后必须切成一定长度并与熔体很好混合,混合段应当由分布混合元件组成,或是薄捏合盘,或是齿形混合元件。长纤维加入后,被位于加料口下游的捏合盘元件切成一定长度。其平均长度取决于聚合物和玻璃纤维的比例,也取决于剪切、混合元件的选择。至少应安装一组捏合盘元件。粘度高的聚合物或加有高玻璃纤维含量(质量分数大于40%)的螺杆构型比低粘度聚合物或玻璃纤维含量低的螺杆构型提供的剪切要柔和一些。对于短切纤维,不需要像长纤维那样强的剪切,而主要是靠熔体将纤维润湿和分散开来,故混合段可由薄的捏合盘组成的捏合块或在螺棱上开槽的螺纹元件或齿形盘元件组成。适于玻璃纤维增强的螺杆元件一般是双头的,因为它们的剪切比较柔和,对玻璃纤维不会造成过度的折断。

(3)排气段的设置 因为有的玻璃纤维是经过预处理的,如长纤维中的加捻纤维是经石蜡乳化型浸渍剂处理的,而无捻纤维是经强化剂处理的。在一定温度下,玻璃纤维与熔体混合后,玻璃纤维上的浸渍剂和强化剂在挤出过程中受高温后会变成挥发组分,需设排气段予以排出。排气段应位于纤维加入口的下游。为使排气有效,在排气段上游接近排气口处,应设置密封性螺杆元件,如反向螺纹元件或反向捏合块,以防止真空泵作用下粒子被抽出。反向螺纹元件或反向捏合块上游应采用小导程的建压螺纹元件。排气口对着的排气段的螺杆区段应采用大导程的螺纹元件,使含有玻璃纤维的熔体半充满螺槽,有较大的自由空间,使物料有表面更新的机会,以利排气。

(4)螺杆的最后区段(均化和建压段)为使混合物挤出口模造粒,应采用小导程正向输送螺纹元件,以建立挤出压力。在排气口和螺杆最后区段之间,有时要设置齿形盘元件,对纤维进行均化,保证玻璃纤维均匀分布。

(5)聚合物的熔融塑化 聚合物的熔融塑化以及与聚合物一起由主加料口加入的其他助剂(如阻燃剂、颜料、稳定剂等)的混合,是在主加料口和排气段之间的螺杆区段的主要任务。为促进熔融和混合,这一段的螺杆构型除应有下向螺纹元件(减导程)进行输送外,还应当采用捏合块、反向螺纹元件等熔融塑化元件和齿形盘等均化混合元件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。