加热后坯料在锻模的一系列模膛中逐步变形,最终成为锻件,坯料在锻模的每一个模膛中的变形过程称为模锻工步。选择模锻工步时要结合各类模膛的作用综合考虑。模膛的作用是与模锻工步特点相一致的,所以模膛名称与工步名称相同。

1.模锻变形工步

模锻基本工步包括:

(1)制坯工步 包括镦粗、拔长、滚挤、卡压、成形、弯曲等工步。制坯工步的作用是改变毛坯的形状,合理分配坯料体积,以适应锻件横截面形状和尺寸的要求,使金属更好的充满模膛。

(2)模锻工步 包括预锻和终锻工步,其作用是获得冷锻件图所要求的形状和尺寸。预锻工步要根据具体情况决定是否采用。终锻工步一般都需要。

(3)切断工步 切断工步的作用是采用一料多件模锻时,用于切断已锻好的锻件或用来切断钳口。

2.锻模结构及模膛分类

锻模一般由上模和下模组成,下模固定在砧座(或工作台)上,上模固定在锤头(或压力机的滑块)上,并同锤头一起上、下运动。坯料置于下模膛,而当上、下模膛合拢时,坯料受锤击(或压力)变形充满模膛,最后获得与模膛形状一致的模锻件。锻件从模膛中取出,多数带飞边,还需用切边模切除飞边,切边时可能引起锻件变形,又需要校正模进行校正。锻模模膛按其作用分为制坯模膛,模锻模膛两类。

(1)制坯模膛 制坯模膛是使坯料具有与锻件相适应的截面变化和形状。制坯模膛主要包括镦粗模膛、拔长模膛、滚挤模膛、卡压模膛、弯曲模膛、成形模膛、切断模膛。

镦粗模膛包括镦粗台和压扁台,置于模膛一角,镦粗台适用于圆饼类锻件,压扁台适合于锻件平面图近似矩形的情况。其作用是使毛坯高度减小,水平尺寸增大,以利于充满模膛,防止折叠,还可去氧化皮。

拔长模膛的主要作用是使坯料局部截面积减小,长度增加,从而使坯料的体积沿轴线重新分配以适应进一步模锻的需要。

滚挤模膛是通过减小毛坯局部截面积,增大另一部分的横截面积,使坯料沿轴向的体积分配更精确。对毛坯有少量拔长作用,并还有滚光和去氧化皮的作用。

卡压模膛又称压肩模膛,其功能类似滚挤模膛,不同的是卡压毛坯在模膛中只锤击一次。稍微使头部金属少量聚积,从而改善终锻的金属流动。

弯曲模膛是改变经拔长、滚挤后坯料的轴线,达到弯曲成形的目的。

成形模膛类似于滚挤和卡压模膛,多用于形状不对称而又无法采用滚挤制坯的锻件制坯,经制坯后翻转90°送入预锻或终锻模膛。

切断模膛用于切断已锻好的锻件或钳口,以便实现连续模锻或一火多次模锻。

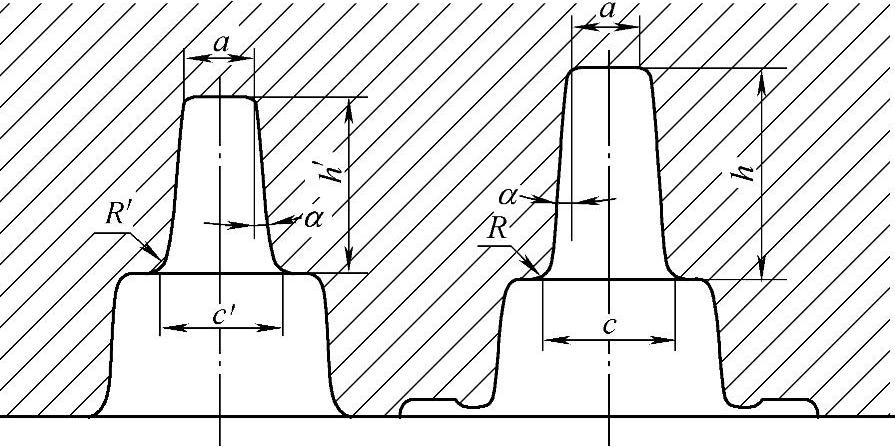

(2)模锻模膛 模锻模膛分为预锻模膛和终锻模膛。预锻模膛是当锻件形状较复杂时,需经过预锻以保证终锻成形的饱满,延长模膛使用寿命。预锻模膛的形状、尺寸与终锻模膛相近,但具有较大的斜度和圆角,如图10-55所示。

图10-55 预锻与终锻的尺寸关系(https://www.xing528.com)

当预锻后的坯料在终锻模膛中以镦粗方式成形时,预锻模膛的高度尺寸比终锻模膛大2~5mm,宽度比终锻模膛小1~2mm,截面积应比终锻模膛的截面积大1%~3%。

若预锻后的坯料在终锻模膛中以压入方式成形时,则预锻模膛的高度尺寸比终锻模膛小,即h′=(0.8~0.9)h,顶部宽度相同a′=a。

预锻模膛的拔模斜度一般与终锻模膛的拔模斜度相同,但当模膛某些部分较深时,应将这部分拔模斜度增大。预锻模膛的内圆角半径R′比终锻模膛大,即R′>R,预锻模膛在水平面上拐角处的圆角半径应适当增大,使坯料逐渐过渡,以防预锻和终锻时产生折叠。

终锻模膛是用来完成锻件最终成形的模膛,模膛尺寸应为模锻件图的相应尺寸加上收缩量(钢制锻件的收缩量约为1%~1.5%),其设计方法按热锻件图加工制造和检验。

热锻件图以冷锻件图设计为依据,即按式(10-74)计算。

L=l(1+δ) (10-74)

式中 L——热锻件尺寸;

l——冷锻件尺寸;

δ——终锻温度下金属的收缩率。

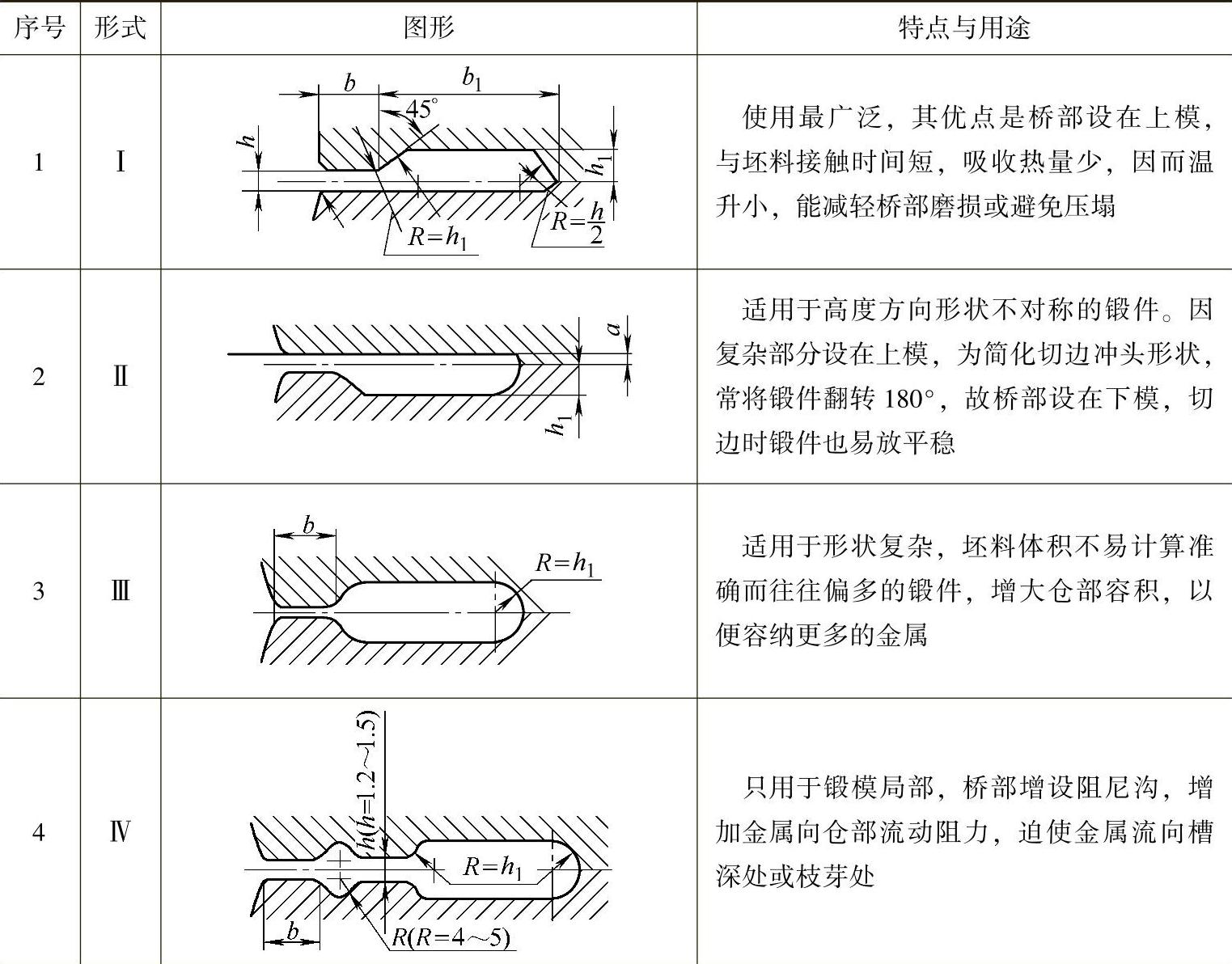

终锻模膛分模面周围有飞边槽见表10-14,起促使金属充满模膛,保证终锻成形的尺寸精度的作用。飞边槽的主要尺寸是桥部高度h、宽度b及入口圆角半径R1。其具体尺寸可采用吨位法查表选定,也可采用经验公式计算而定。当h减小,b增大,则水平方向流动阻力增大,有利于金属充满模膛。但如果过大,将导致锻不足,并使锻模加速磨损。h太大,b过小,导致金属向外流动阻力太小,不利于填充模膛,并产生厚大的飞边。入口处圆角半径R1太小,容易压塌内陷;R1太大,又影响切边质量。其尺寸确定后还要根据锻锤吨位,将h1适当修正,当锻件较复杂时,bb1适当加大。

表10-14 飞边槽的形式

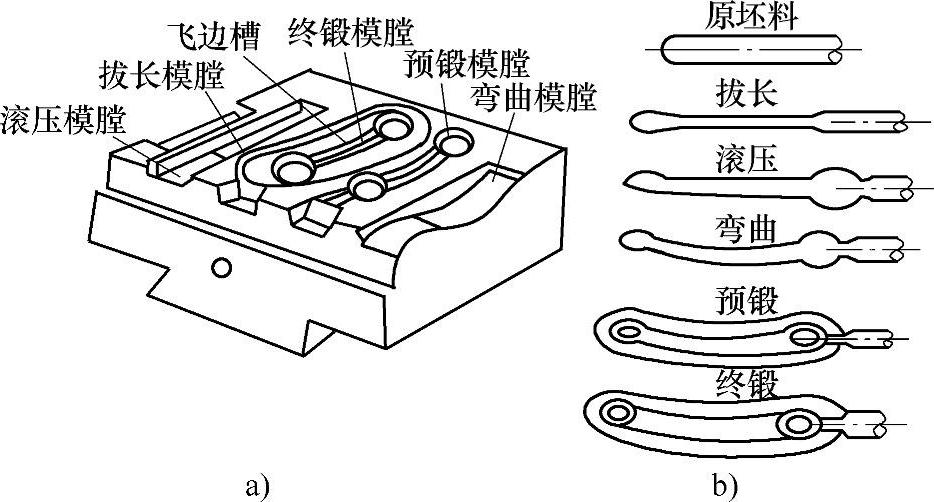

终锻模膛和预锻模膛的前部一般开有凹腔,称为钳口,主要用于容纳夹持坯料的钳子,便于从模膛中取出锻件。形状简单的锻件,在锻模上只需要一个终锻模膛;形状复杂的锻件,根据需要可在锻模安排多个模膛,图10-56是弯曲连杆的锻模(下模)及工序图。锻模上有5个模膛,坯料经拔长、滚压、弯曲3个制坯工序,使截面变化成与锻件相适应的形状,再经过预锻、终锻制成带有

图10-56 多模膛模锻

a)下模 b)模锻时各工步

飞边的锻件,最后在切边模上切去飞边。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。