工业机器人由多连杆和关节组成,属于多自由度运动机构。运行过程中运动学模型参数受机械加工误差、装配误差、传动误差及环境温度等多种因素影响,不断发生变化,使机器人存在定位误差。系统测量过程是机器人在固定位置姿态间反复运动,要求机器人具有很高的重复定位精度,定位误差对系统整体测量精度产生严重影响。

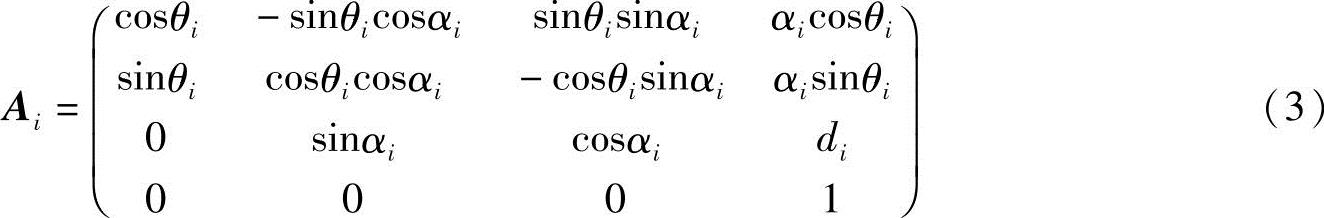

机器人运动学模型通常采用D-H模型,设Ai表示两相邻关节坐标系i-1和i间的变换矩阵,数学描述为[11]

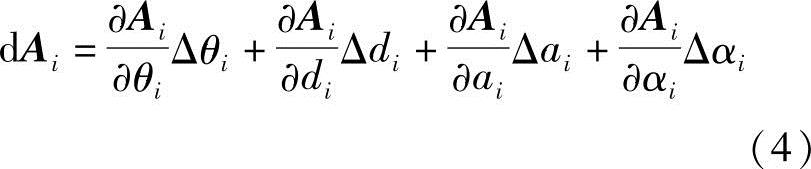

式中,θi、αi分别为相邻X轴、Z轴间的转角;di、ai分别为相邻X轴、Z轴间的距离。连杆参数受影响变化连续,Ai的全微分为

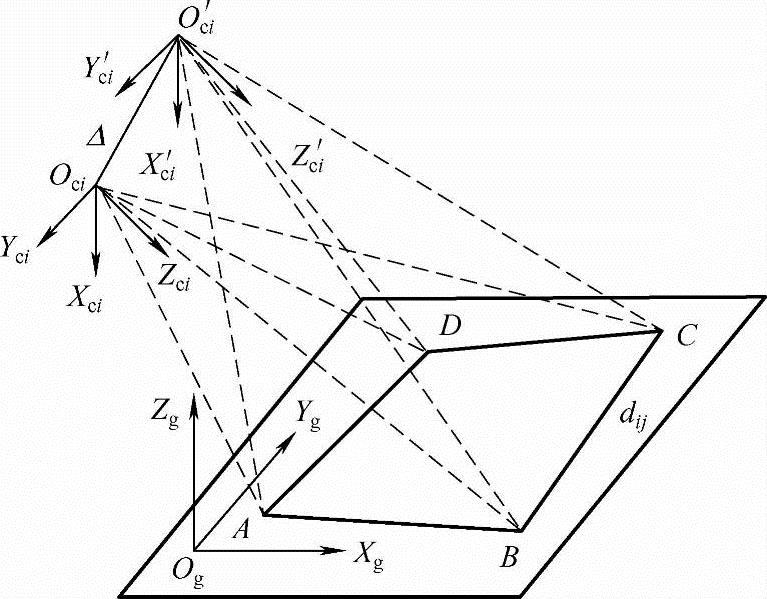

图4 系统定位误差补偿 Fig.4 Compensation of location error

由式(4)可以看出:机器人定位误差由角度和位置两类参数误差决定。机器人运动过程中温度升高,连杆和关节热膨胀变形,角度码盘均匀膨胀,角度参数受温度影响很小,可以忽略;连杆长度受热膨胀,位置参数受温度影响较大,是导致重复定位误差的主要因素。(https://www.xing528.com)

机器人柔性电子检具系统定位误差补偿如图4所示,OgXgYgZg为全局坐标系;A、B、C、D为全局控制点;OciXciYciZci为传感器示教位置坐标系;O′ciX′ciY′ciZ′ci为传感器实际位置坐标系;Δ为位置误差;dij表示控制点间的距离。

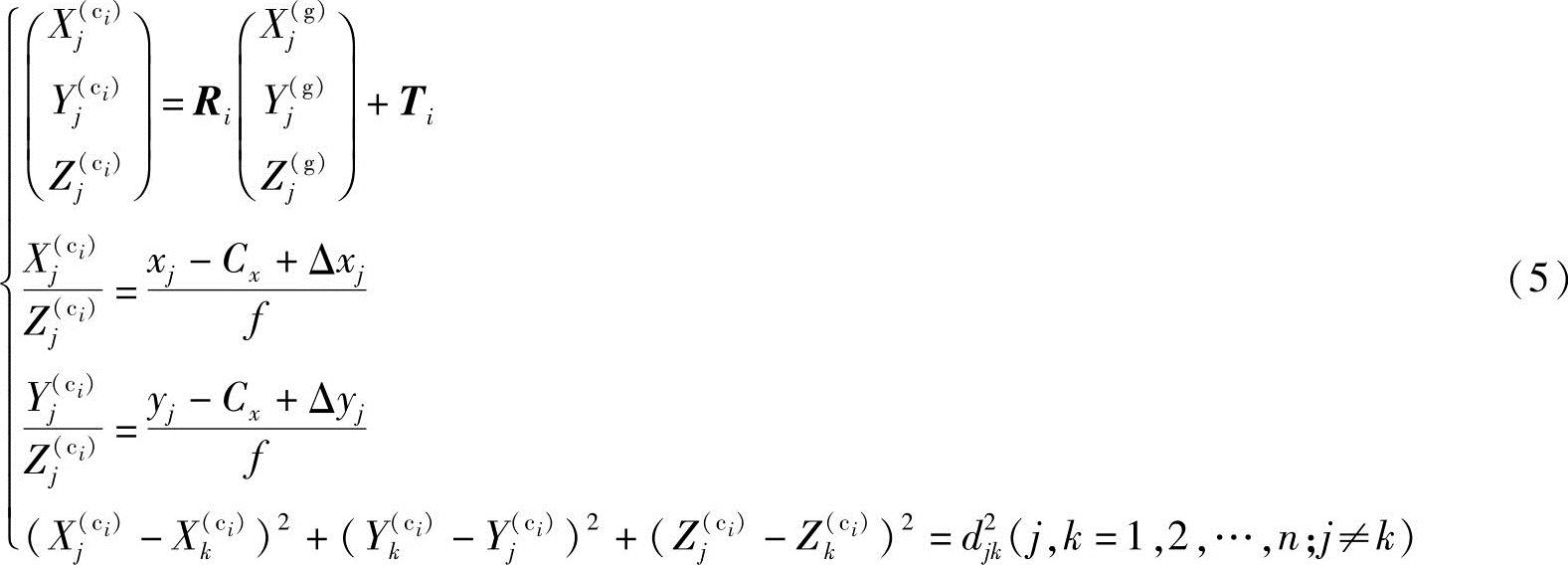

控制相机采集全局控制点图像,通过下式所述数学模型解算控制相机坐标系与全局坐标系的转换关系Ri和Ti:

式中,(Xj(g),Yj(g),Zj(g))表示全局控制点j在全局坐标系下的三维坐标;(Xj(ci),Yj(ci),Zj(ci))表示测量位置i下控制点j在控制相机坐标系下的三维坐标;Ri和Ti分别表示全局坐标系到测量位置i下控制相机坐标系的旋转矩阵和平移矩阵(xj,yj)表示控制点j的图像观测值;(Cx,Cy)表示相机主点位置;(Δxj,Δyj)表示控制点j的图像畸变;f表示相机有效焦距;djk表示控制点j与控制点k间的空间距离;n表示全局控制点数量。

全局控制点三维坐标(Xj(g),Yj(g),Zj(g))预先利用基于移动视觉的空间三维精密定位方法[12]精确测得,相机内参数预先精确标定获得,图像坐标(xj,yj)通过测量图像提取获得,图像畸变由(xj,yj)和相机内参计算得到,上述参数均是已知量,代入式(5)求解Ri和Ti。

由于控制相机坐标系与结构光传感器坐标系间相对关系固定不变,传感器坐标系与示教位置的偏差与控制相机坐标系的偏差相等。示教机器人时,测量控制相机坐标系与全局坐标系的转换关系Ri(0)和Ti(0)作为零点,系统测量时实时测量控制相机坐标系与全局坐标系的转换关系Ri和Ti,比较两次结果的偏差,即可得到结构光传感器坐标系的偏差。然后,实时补偿传感器坐标系到全局坐标系的转换关系,控制系统整体测量精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。